五軸一體式轉台立式(shì)加工中心設計要點(diǎn)分析

2022-5-7 來源:寶雞機床集團有(yǒu)限公司 作者:羅海軍,賈銀濤

摘要: 針(zhēn)對用戶零件工況及機床最大軸向抗(kàng)力計(jì)算,提出利(lì)用三維仿真模擬對五軸立式加工中心進行變形量分析,確定出了整機為五軸(zhóu)一體式轉(zhuǎn)台結構,有效的提高了(le) Z 軸空間,使得整機具有良(liáng)好(hǎo)的剛性。重點對(duì)機床夾具、一體式轉台、光機部件(jiàn)進行(háng)了結構要點分析,結合對轉台裝配過程中技巧方法的論述,力求對同(tóng)類機床的設計與製造提供借鑒與幫助。

關鍵詞: 最大切削(xuē)力; 三維仿真模擬; 變形量; 五軸一體式轉台

0 引 言

五軸加工中心被認為是汽車、航空、精密儀器行業加工關(guān)鍵部件的最重要加工設備(bèi),作為應用範圍最廣的數控機床(chuáng)技術,五(wǔ)軸加工(gōng)中心在(zài)加工(gōng)方麵有著其不可替代的優點,高端五軸加工技術是我國機床行業(yè)的短板,從整(zhěng)體來看國內五軸加工機床(chuáng)市場完全(quán)被國外市場壟斷。要早日實現五軸加工(gōng)機床從低端到高端再到高精尖產(chǎn)品的轉變,必須以市場為導向,緊抓(zhuā)技術升級,促進五軸機(jī)床產業化整(zhěng)體升(shēng)級,因此研發一款高性能的五軸加工中心十分(fèn)必要。五軸加工中(zhōng)心一般分(fèn)為擺頭式(shì)和搖(yáo)籃式( 雙轉工作台) ,搖籃(lán)式適用於(yú)輕型(xíng)零件,主軸隻做直線軸運動,結構簡單(dān)可靠,主軸剛性及(jí)精度也(yě)會更好[1],結合用戶(hù)合作單位的汽車類輕型零件加工,筆者對五軸立式加工中心設計過程中(zhōng)的技術要點進行分析,選定整體結構為 3+2 搖(yáo)籃式結構,為其後續的改進、批量生產提供理論依(yī)據。

1、用戶零件工況分析及整機(jī)結(jié)構的確定

1.1 用戶零件加工內容及計(jì)算

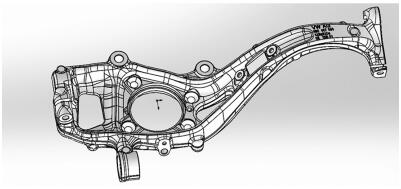

用戶(hù)工件如圖 1 為本次(cì)專項牽頭單位典型產品,機床(chuáng)設計完成後,需完(wán)成該零件的多工序加工,零件材料(liào)為 QT400-15 ,硬度為 HB = 130-180,鑽 Ф13.15鎖銷孔及銑外側麵 Ф22 平台,以及割寬度 10 mm 的減振器槽。

刀具選用硬質合金切槽刀直徑 d0 = 125 mm,主(zhǔ)軸轉 n = 600 r/min,進給量 fz = 0.035 mm /z,背(bèi)吃刀量ap = 10 mm,側吃刀量 ae = 25 mm,刀具齒數 z = 6,計算出主軸係統所需功率[2]。

圖 1 用戶(hù)工件

1.2 五軸加工中心設計功率及最大切削力的確定(dìng)

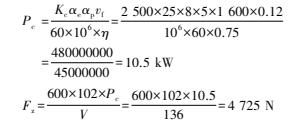

加工工件材料為 45 鋼,刀具選用硬質合金立銑刀直徑 d0 = 25 mm,主軸轉 n = 1 600 r/min,進給量 fz= 0.12 mm /z,背吃刀量 ap = 8 mm,側吃刀量 ae = 25mm,刀具齒數 z = 5,計算出主軸係統所(suǒ)需功率:

根據以上典型工況的計算,確定出本次機床的最大設計功率(lǜ)為 11 kW 和最大設計扭矩值為 75 N·M,主軸電(diàn)機選用 FAUNC βiI 12 /12000。選取一款整體式主軸最高轉速(sù)為 12 000 r/min,最大扭矩(jǔ)為105N,最大輸出功(gōng)率 15 kW,這些都滿(mǎn)足於用(yòng)戶零件的加工要求(qiú)。

1.3 整機的應力分析及整體(tǐ)結構確定

立銑刀在銑槽時,主軸係統所受軸向抗(kàng)力是造成主軸箱變型的重要因(yīn)素如(rú)圖 1 所示,以(yǐ)上述大切削力銑槽工況中所計(jì)算出的切(qiē)削力 Fz = 4 725 N 為算例,根據公式 F0≈( 0.5 ~ 0.55) Fz,可計算出銑(xǐ)削時(shí)的軸向抗力 F0≈2 500 N。

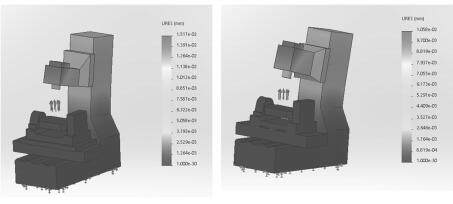

如圖 2 所示機床采用的是傳統的(de) 3+2 模式,工作台和五軸轉台是通過過渡(dù)板連接,轉台和機床為分(fèn)體式結構,這時立柱頂麵距底麵為 2 900 mm,受到(dào) 2500 N 的軸向抗力時,通過 Solidwords Simulation 分析其變(biàn)型(xíng)量最大為 0.015 7 mm。

主(zhǔ)軸(zhóu)係統在受同樣的(de)軸向抗力時,通(tōng)過優化五軸轉台結構,使得工作台和五軸轉台設計(jì)為一體式結構(gòu),這時(shí)機床結構更(gèng)緊湊,穩定性更好(hǎo),立柱頂麵距底麵降低為(wéi) 2 700 mm,如圖 3 所示其變型量最大為 0.010 5 mm,變型量有了明顯的下降,整體剛性有(yǒu)了顯

著提高。

圖 2 傳(chuán)統工作台與轉台分體式 圖 3 五軸(zhóu)一體式轉台立

五(wǔ)軸加工中心變型量 加(jiā)工中心變(biàn)型量

2、機床核心部件結構設計分析

2.1 機(jī)床夾具(jù)設計

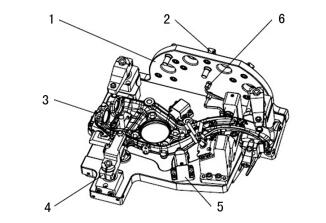

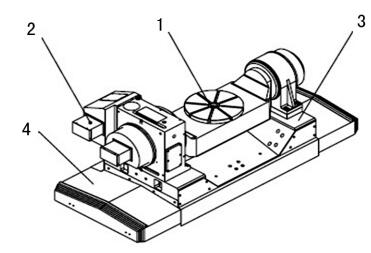

如圖 4 夾具結(jié)構所示夾具本體 1 通過 T 型槽塊2 與五(wǔ)軸一體式轉台固定,用戶工件 3 通過(guò)一麵兩銷進行定位,夾緊油缸 4 負責對工件提供夾緊力(lì),輔助支撐油缸 5 對工件提供側向支撐力防止工件變形。液壓油通過夾具本體裏預留的油路,為所有液壓缸提供動力,液壓油管 6 接入五軸轉台盤(pán)麵裏的油路分配器,油路(lù)分配器又與外置(zhì)液壓站相(xiàng)連接,液壓(yā)站最(zuì)高壓力 20 MPa,具有(yǒu)保壓和卸壓報警功能,配五路電磁(cí)其中四路為單路電磁閥僅為夾具提(tí)供輔助支承及轉台鎖緊動力,剩餘一路電磁閥為一進一出回(huí)路(lù)係統,驅動夾具上液壓夾緊缸夾緊和鬆開。

圖4 夾具結構圖

1.夾具本體 2.T 型槽塊(kuài) 3.用戶工件(jiàn) 4.夾緊油(yóu)缸5.輔助支撐油缸 6.液壓(yā)油管

2.2 五軸(zhóu)一體式轉台結構及(jí)裝配要點分析

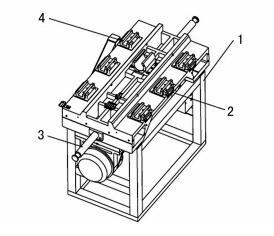

如圖 5 數控搖籃一(yī)體式回轉工作台為該機床的核心(xīn)部件,可實現 A 軸±110°擺動,C 軸 360°回轉,轉台(tái)盤麵 1 為直徑 400 mm 帶(dài) T 型槽圓(yuán)形工作台,夾具油路與(yǔ)盤麵中心分配(pèi)器(qì)連接,為壓緊工件提(tí)供動力,結構美觀、可靠。通過(guò)將機床工作台 3 和搖籃轉台 2 設計為(wéi)一體,提高了 Z 軸空間的(de)利用率(lǜ),降低了立柱的高(gāo)度,使得機床具有良(liáng)好的剛性,工作台底部為兩組六滑(huá)塊滾柱(zhù)線軌結構,為工作台提供了恒久的支撐力(lì)。導軌防護 4 為工作台線(xiàn)性導軌及滑塊提供良好(hǎo)的保護,避免切削液汙染導軌。

圖5 一(yī)體式轉台(tái)結構圖

1.轉台盤麵 2.搖籃(lán)式轉台(tái) 3.機床工作台 4.導軌(guǐ)護罩

在實際裝配過(guò)程中必須保證一體式轉台 6 個滑塊安裝麵的等(děng)高度在 0.02 mm 以(yǐ)內,為了消除底麵的加工誤差,必要(yào)時需對底麵進行刮(guā)研,由(yóu)於(yú)一體式轉台外形不規則並且較重,不容易進行翻轉,通過計算確定(dìng)出轉台重心位置,如圖 6 所示把刮研支架固定在轉台頂部,利(lì)用轉動工(gōng)裝對其進行翻轉,使滑塊安裝麵(miàn)朝(cháo)上,方便進行修配。通(tōng)過對底(dǐ)麵進行刮研,保證一體式(shì)轉台底麵與線軌的六個滑塊(kuài)保持良好接觸,最後(hòu)利用三組壓塊(kuài)對滑塊側(cè)母線進行定位。

圖 6 一體轉台刮研示意圖

1.刮研支架 2.壓塊 3.轉動工裝 4.滑塊

作為測(cè)量與反饋元件的圓(yuán)光柵,是數控轉台保證回轉精度的重要元器件,它的裝配精度直接(jiē)影響轉台的定位精度和重複定位精度[3],本次圓(yuán)光柵安裝充分保(bǎo)證了安裝後的同軸和垂直度要求,圓光柵動、定部分的間隙嚴格控製在 0.2 mm,A /C 軸加裝了高精度圓光 柵 後,按照五軸聯動立(lì)式加工中(zhōng)心(xīn)檢驗標準[4],實際測得兩回轉軸定位精度≤0.016,重複(fù)定位精(jīng)度≤0.008,優於國家標準,順利的通過專項驗收。

3、五軸(zhóu)立式加(jiā)工中心光機部件結構解析

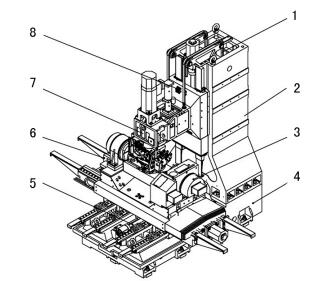

如(rú)圖 7 機床整體為 C 形結(jié)構(gòu),采用鏈(liàn)條式配重 1平衡方式,立柱 2 采用人字(zì)型(xíng)結構,配合大跨距淬硬導軌,貼塑(sù)、刮研工藝,使摩擦阻力小,精度保持(chí)性長久。

圖7 五軸立式加(jiā)工(gōng)中心光機結構

1.鏈條(tiáo)式配重 2.立柱 3.五軸一體式轉台 4.底座 5.C3 級絲杠 6.滑台 7.主軸箱 8.定量式分(fèn)油器

五軸一體式轉台 3 具備 A、C 軸複合功能,適(shì)合加工汽車行(háng)業複雜曲麵零件。X、Y、Z 軸均采用高精(jīng)度 C3 級絲杠 5 與大扭矩交流伺服電機直接傳動,實現高動態特性,適宜於(yú)工件高速切削(xuē); 底座 4 上(shàng)四條重載高精度線軌(guǐ)與滑台連接,保證整機的位置精度能達到了精(jīng)密機床的標準。滑台 6 采用(yòng)導軌內嵌式結構,降低了工作麵到地麵的高度,有利於人工操作上下料並且整機剛性更好,有(yǒu)效的提高了 Z 軸的加工空間和範圍。主軸箱 7 采用油冷(lěng)卻方式,熱穩定(dìng)性好、精度保持性高。機床選(xuǎn)用 12 000 r/min 高速主電機與主軸連接,主軸運轉平(píng)穩,可靠。導軌、滾珠絲杠副均采用集中自動稀油潤滑,各個節點配有定量(liàng)式分油器 8,定(dìng)時定量向各潤滑部位注油,保證各滾、滑動麵均勻潤滑,有效的減小摩擦阻力,提高了運動精度,保證了滾珠絲杠副和導軌的使用壽命。

4、樣機可靠性驗證與設計應用

8 台 VM1270L 五軸立式加工中心(xīn)如圖 8 樣機試製完成(chéng)後,對其進行了負荷試驗,在機床恒功率區範圍內選取主軸轉速(sù) n = 1 600 r/min ,采用直徑 d0 = 25mm 四齒硬質合金鋼端銑刀進行銑削試(shì)驗,通過改變進給速度或切削深度,使機床達到設計最大功率 11kW,此次試驗過程中樣機工作正常、可(kě)靠。

根據五軸聯動立式(shì)加工中心技術條件和精度檢驗標準對樣機進行了大量(liàng)切削和精度檢測試驗,各(gè)項位置精度、幾何(hé)精度及加工精度都優於國家標準。機床已(yǐ)在(zài)用戶處加工轉向節等汽車類(lèi)典型(xíng)零部件,使用(yòng)效果良好,並且已經順利通過國家專項驗(yàn)收。

圖 8 樣機實物

5 、結語

汽車行業轉向節(jiē)、渦輪增壓等技術的迅速發展和(hé)廣泛應用,會帶動大量適用複雜零件加工的五軸聯動機床(chuáng)的(de)需求,同(tóng)時也為(wéi)國內機床製造企業提供了機遇。本文通過介紹一款具備(bèi) A、C 軸複合功能(néng),可實現一次裝夾(jiá)完成複雜曲麵零件加工的五軸立式加(jiā)工中心,經過對該產品重要部(bù)件及五軸一(yī)體式轉台的技術要求點(diǎn)分析,結合樣機試(shì)製完成後(hòu)的大量實驗數(shù)據,得出(chū)該產品是一款精度高,效率高,可顯著提高機械行業(yè)的(de)生產效率、自動化水平(píng)的設備,力求對同類(lèi)機床的設計與製造提供(gòng)借鑒與幫助。

投稿箱:

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿(gǎo)件發表,或(huò)進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

博(bó)文選萃

| 更多

- 機械加(jiā)工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展(zhǎn)趨勢

- 國產數控係統和數控機床(chuáng)何去何從?

- 中國的技術工人都去哪(nǎ)裏了?

- 機械老板(bǎn)做了十多年,為何(hé)還是小作坊?

- 機械行業(yè)最新自殺性營銷,害人害己!不倒閉才(cái)

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製造

- 現實麵前,國人(rén)沉默。製造業(yè)的騰飛,要從機(jī)床(chuáng)

- 一文搞懂數控車床加工(gōng)刀具(jù)補償功能

- 車床鑽孔攻螺紋加工方法(fǎ)及工裝設(shè)計(jì)

- 傳統鑽削與螺旋銑孔加工工藝(yì)的區別