專精特新“小巨人”企業(yè):普什寧江(jiāng)機床有(yǒu)限公司

2021-11-29 來源:機床協會 作者:-

四川普什(shí)寧江機床有限公司始終堅守“三線企業”基因,開拓攀登、團結協作、持續(xù)深耕(gēng),經過50多年的技術積累和沉澱,形成了“精密+可靠性”雙核文化,公司核心(xīn)產(chǎn)品技術邁(mài)入“專精特新”行列,“寧江機床”品(pǐn)牌形象及影響力不斷提升。

堅守“精密” 做專主業

公司(sī)始終秉承“精密、高效、成套、智能化”的技術和產品發展方向,堅守精密,對標國外一流產品技術,做精、做專(zhuān)精密臥式加工中(zhōng)心、精密數控車床、小模(mó)數高效(xiào)滾齒機床、專用設備及生產線等四大係列中小型精密機床主(zhǔ)導產品,不斷逼近世(shì)界(jiè)一流機床產品。精密臥式加工中心代表行業參加了國家(jiā)“十一五”成就展,柔性製造係統代表行業參加了國家“十二五”成就展。公司獲四(sì)川省內首家機械類“智能製造係統解決(jué)方案供應(yīng)商”授牌。

精密臥式加(jiā)工中(zhōng)心係(xì)列產品

源於公司高精度坐(zuò)標機床近50年(nián)的技術沉澱以及承擔和實施國家重大專項課題(tí)的(de)技術積累,係列產品包括精密臥式(shì)加工中(zhōng)心、精密坐標磨床(chuáng)、坐標鏜床、精密五軸聯動加工(gōng)中心,具備工作台寬度300mm至1250mm完整係列產品的研製能力;堅持導軌麵手工刮研工藝;產品定位(wèi)精(jīng)度達到0.003 mm、直(zhí)線軸重複定位精度可達0.001mm,MTBF從900多小時提升至2000小時以上。

FMS柔性製造係(xì)統係列產品

經過20多年的潛(qián)心研究(jiū),普什(shí)寧江公司匠心打造了集自動化、柔性化、智能化於一身的柔性製造係統FMS。該係統將(jiāng)數控設備、控製係統和工件自動儲運係統有(yǒu)機結合,可按任意順序加工(混(hún)流加工),能(néng)適時自主調度管理(智能調度),快速解決用戶個性化定製。目前,公司研製的FMS在航空航天、汽(qì)車、船(chuán)舶、機床等重點行業獲(huò)得大量(liàng)應用並成功幫助用戶(hù)升(shēng)級生產方式;基於FMS的(de)數字(zì)化車間整體(tǐ)技(jì)術解決方案(加(jiā)工係統、物(wù)流係統、控製與管理係統、ERP、PDM、MES的集成應用)也在多家企業推廣應用。

數控坐標磨(mó)床

數控坐標(biāo)磨床的研製始(shǐ)於上個(gè)世紀70年代,經過持續不斷的技術創新及產品迭代升級,直線軸定位精度/重複定(dìng)位精度達到 0.004mm/0.002mm,填(tián)補了國內空白,在(zài)細分領域實(shí)現(xiàn)自主可控。

小模數高效精密滾齒機係列產品

小模數高效滾(gǔn)齒機(jī)床係列源於上個世紀60年代就開(kāi)始生產的高精高效滾齒機床,目前具備模數≤3mm的完整係列產品的研製能力。近年該規格係列產品不斷完善,持續的質量改進及新技術(shù)研究應用提高了(le)產品(pǐn)覆蓋能力及市場占有率,夯實了小模數滾齒機床的行業(yè)領先地位。成功開發了一款小模數數控滾齒機,最大加工模數0.5mm(鋼件),0.8mm(銅件),最大零件加工直徑30mm,滾刀主軸(zhóu)轉速15000r/min,工件主(zhǔ)軸轉速1500 r/min,批量加工(gōng)齒(chǐ)輪達6級精度。

中小精密數(shù)控車(chē)床係列產品

中小(xiǎo)精密數控車床係列源於公司上(shàng)個世紀60年代就開始生產的凸輪式縱切產品,經過不斷的迭(dié)代升級和集成創(chuàng)新,形成最大加工棒料(liào)直徑≤25mm的縱切(qiē)車床係列產品。自主(zhǔ)研製的高精度車床,核心技(jì)術指標達到:主軸跳動0.2μm,分(fèn)辨率0.1μm,最大加工直徑(jìng)Φ200-400mm,定位精度≤0.003mm,重複定位精度≤0.0015mm,滿足航空航天、軸承、絲杠等領域對(duì)高(gāo)精密或超高精密淬火零件(≤HRC68)進行硬切削的需求。

打造“可靠性” 做強產品

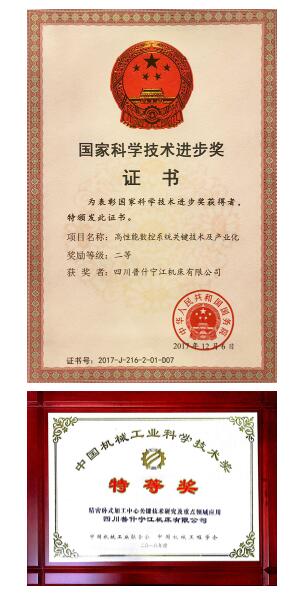

深入實施(shī)產品轉型升級,專注產品技術的創新研製和可靠性提升。公司建立健全了完善的可(kě)靠性保障體係,特聘行業內(nèi)可靠性知(zhī)名專家重慶大學張根保教授長期指導,形(xíng)成了可靠性管理標準和規範;建立(lì)了穩定、高效、持續合作的“產學研用”核心技術創新攻(gōng)關模式,持續深耕拓展,確保理論有深(shēn)度、實踐有保障、創新有成效。公司《高性能數控係統關鍵技術及產業化》項目獲國家(jiā)科技進(jìn)步二等獎、《精密臥式(shì)加(jiā)工中心關鍵技術研究及(jí)重點領域應用》項(xiàng)目獲機械(xiè)工業科技進步特等獎、《精密臥式加工中心正向設計方法(fǎ)及工程應用》項目獲天津(jīn)市科學技術進步一等獎、《數控機床精度檢驗係列國家標(biāo)準》項目獲中國機械工業科學技術二等獎。

公司先後(hòu)承擔並參與國家科技重大(dà)專項和高質量發展項目30多項,匠心打造(zào)“可靠性”文化。新一代精密臥(wò)式加(jiā)工中心、五軸聯動加工(gōng)中心及(jí)基於加(jiā)工中(zhōng)心(xīn)的柔(róu)性製造係統產業化效果顯著;坐標鏜床、坐標磨(mó)床實(shí)現係列產品的迭代升級;數字化車間技術及應用日臻成熟;精密數控齒輪加工機床產品規格係列不斷完(wán)善(shàn),小模數數控滾齒機床的行業領先地位不(bú)斷夯實;數控車床係列產品開發自動化模塊附件,市場競爭力不斷提升。作為第一(yī)起草單位,公司(sī)組織製定的國家(jiā)標準GB/T38177-2019《數控加工生產線/柔性製(zhì)造(zào)係統》、國家標準GB/T 34880.1-2017《五軸聯動加工中心(xīn)檢(jiǎn)驗條件 臥式機(jī)床精度檢驗(yàn)》獲批發布實施並廣泛應(yīng)用,為指導和規範我國五軸聯動臥(wò)式加工中心和柔性製造係統的設計、製造、檢驗(yàn)提供了依據,有力推動了高端機床產品的(de)技術進步。

公司緊跟航空航天、國防工業等重點領域需求,開發五(wǔ)軸(zhóu)加工中心(xīn)、柔性製造係統,幫助用(yòng)戶改變離(lí)散製造模式,實現製造自主可控和智能化轉型升級。公司以承擔國家科技重大專(zhuān)項為契機,開展了(le)數字化設計技術、熱平衡與補償、振(zhèn)動抑製和精度穩定性技術(shù)、精密測量技術、柔性集成技術、信息(xī)化技(jì)術(shù)、智能控製技術,以及國產數控係統功能部件配(pèi)套應用技術等多項技術研究及成(chéng)果應用,產品可靠性不斷提升。

形(xíng)成“精密+可靠性”雙核文化 增強市場競爭力

圍繞專(zhuān)精特新“小巨人”企業目標,公司團結帶(dài)領全體幹部(bù)員工銳意進取、改革創新(xīn)、攻(gōng)堅克難,認真落(luò)實“精密”、“可靠性”融合發展,不斷提高產品市場競爭力,形成了公司特有的“精密+可靠性”雙核產品文化。

“十四五”期間,公司將進一步加快“數字寧江”建設,做強專精(jīng)特(tè)新“小巨人”企業,努力打造“中國精密機床研製和服務的首選地”,奮力助推寧江(jiāng)機(jī)床“百年(nián)老店”夢想的實現。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年(nián)11月 新能源汽(qì)車產量數據

- 2024年11月(yuè) 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車(chē)產量數據(jù)

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據(jù)

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎(jiào)車(chē))產量數據

博文選萃

| 更多(duō)

- 機械加工過(guò)程圖示(shì)

- 判斷一台加(jiā)工中心精度的幾種辦法

- 中走絲(sī)線切割機(jī)床的發展趨勢

- 國產數控係統(tǒng)和數控(kòng)機床何去何從(cóng)?

- 中國的技術工人都去(qù)哪裏了(le)?

- 機械老(lǎo)板做了(le)十多年,為何還是小(xiǎo)作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智(zhì)造,多談點製造

- 現實麵前,國人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加(jiā)工刀具補償功能

- 車床鑽孔攻螺(luó)紋加工方法(fǎ)及工(gōng)裝設計

- 傳統鑽(zuàn)削與螺旋銑孔加工工藝(yì)的區別(bié)