異形零件四(sì)軸數(shù)控加工技術研究與應用

2021-3-2 來源: 天津航空機電有限公(gōng)司 作者:王旭,鍾洪彬,馮紹富

摘要:通(tōng)過對異形零件的整體結構分析(xī),明確加工(gōng)難點,製定合理的加工工序,結合精益(yì)生產理念完成加工過程。外型加工采用四軸數控加(jiā)工方法,利用CATIA-CAM數控編程模塊完成前(qián)置處理加工軌跡創建,生成APT文件,利用機床後(hòu)置處理(lǐ)技術將刀位軌跡轉換成機(jī)床識別的數控加工程序,再利用VERICUT軟(ruǎn)件(jiàn)對加工程序刀具路徑進行仿真,最(zuì)後在四軸數控機床上完成加工驗證。

關鍵詞:異形零件;精益生產;四(sì)軸數控;VERICUT

本研究(jiū)涉及的異形零件(jiàn)用於通過測量流體(tǐ)壓差而確定流量的裝置,其結構是由等直徑入口段、收縮(suō)段、喉道、擴散段組成,是先收縮而後逐漸擴大的管道,測量(liàng)其入口截麵和最小截麵處的壓力差(chà),再利用伯努(nǔ)利定(dìng)理求出流量。目前在航空航天產品、船舶、熱電、電力等領域應用廣泛。具備對流(liú)體(tǐ)產生的阻力小,壓(yā)差(chà)大、精度高、測量範圍(wéi)寬,穩(wěn)定性好、有平滑的壓差(chà)等(děng)特性。異形零件屬於典(diǎn)型的薄壁鋁合金零件,腔體壁厚(hòu)為 2mm,材料切除率高(gāo)達 80% 以上 , 在加工過程中極易產生變形 , 且在殘餘應力作用下零件很容易發生整體的彎、扭以及翹曲變形。

前期整體加工驗證采用五(wǔ)軸數控機床完成(chéng),為對提升核心零件加(jiā)工能力的整體要求,五軸整(zhěng)體加工周期較長,機床占用率較高。經研究改變了零件加工方案,在(zài)加工方法(fǎ)上進行創新,利用四軸數控(kòng)編程(chéng)技術代替(tì)原有的五軸(zhóu)加(jiā)工,對三軸數控加工中心進行了改造升級成為四軸聯動機床,結合多台數控車床設備將零件(jiàn)的加工工序進行分解,依據分解工序建(jiàn)立精益單元加工工位,按照精益單(dān)元的(de)生產模式進行節拍式、動態加工和管理,形成(chéng)異形零件流水加工生產線。與傳統的五軸加工過程相比較,以小批10 件加工模式(shì)為例效率提升 75% 左右。其中異形(xíng)零件精益單元加工過程的關(guān)鍵技術、難點問題集中在(zài)四軸曲麵加工,異型零件腔體外表分(fèn)布著(zhe)形狀各異的支柱接口,其尺寸精度、外觀表麵要求較高。同時四軸數控機床與五軸數控機床相比,機(jī)床的(de)結構、運動特性發生改變,導致四軸機床刀具(jù)擺動、工作台旋轉受限,編程難(nán)度增(zēng)加。

1、異(yì)形零件結(jié)構特點描述

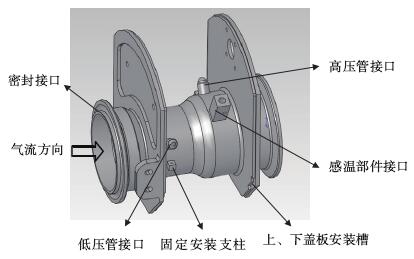

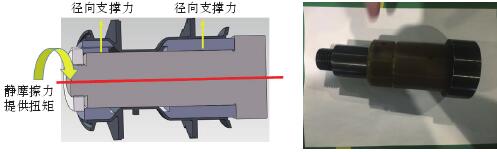

異形零件作為(wéi)流量溫度傳感器的一部分,零(líng)件(jiàn)包含曲麵、異形槽、異形(xíng)安(ān)裝座、圓周分布的聯接螺柱和安裝孔、高低壓接(jiē)口等特征。結構特點(diǎn)如圖 1 所示。

圖1 異形(xíng)零件結構圖

①高、低壓(yā)管接口 異形零件外形曲麵上分布著高、低壓管接口,由於氣流(liú)從等直徑入口段進入,經過孔徑收縮變小、吼道階段過渡,氣(qì)體通過吼道的速度越大,產生的(de)氣體流量壓力越小。相反經過孔徑(jìng)擴張變大,吼道階段過渡,氣體通過吼道的速度越小,產生的氣體流量壓力(lì)越大。

②固定安裝支柱 高壓區、低壓區各一個固定安裝支柱,結構尺寸一致,中心位置進行保險(xiǎn)孔位加工,起到固定配合部件的作用。

③感溫部(bù)件(jiàn)接口 接口尺寸與感溫部件連接,內孔進行螺紋加工,支柱高度及螺紋深度與感溫部件(jiàn)結構相關(guān),且在感溫部(bù)件接口側後方 45°位置有保險孔(kǒng)位加工(gōng)。起到(dào)固定配合部件的作用。

④密封(fēng)接(jiē)口 密封接口分為入口(kǒu)端和出(chū)口端,且均與密封(fēng)圈連接,加(jiā)工尺寸精度(dù)要求較高,確保氣體流量在(zài)入口端、出口端無泄漏現象,否則會對內腔氣體流量壓力產生失壓現象,導致高(gāo)、低壓管接口輸出端氣流壓力不準確。

⑤上、下蓋板安裝槽(cáo) 異(yì)形零件正反麵(miàn)平台(tái)內側均勻(yún)分布(bù) U 型槽,局(jú)部(bù)位置與焊接支柱連接,通過焊接加工工藝方法固定(dìng),成型後螺釘擰緊上、下蓋板零(líng)件,封閉與文丘裏管連接的零部件(jiàn)及(jí)其它測試產品。

2、精(jīng)益加工過程

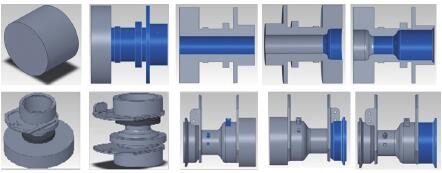

本研究涉(shè)及到的異形零件在加工過程中按照先粗後精,先內後外,先關鍵(jiàn)基準(zhǔn)後其他的(de)原則,以內孔中心軸線作為各工序的基準,減少加工過程(chéng)中定位基準變換。加(jiā)工工藝方法分為(wéi)普車粗加工,數控車加工型腔內孔及(jí)輪廓(kuò)外形曲(qǔ)麵,四軸(zhóu)數控(kòng)銑加(jiā)工外形曲麵及分布的支柱接口,工藝路線劃分(fèn)為:5 工(gōng)序備料(liào)→ 10 工(gōng)序車加(jiā)工→ 15 工序數控車(chē)→ 20 工(gōng)序數控車→ 25 工序數控車(chē)→ 30 工序數控(kòng)銑→ 35 工序數控銑(xǐ)→ 40 工序數控銑→ 45 工序數控車→ 50 工序數控車→ 55 工

序鉗工→ 60 工序洗滌→ 65 工(gōng)序檢(jiǎn)驗,加工(gōng)過程(chéng)示意如圖 2 所示。

圖2 加工過程示意圖

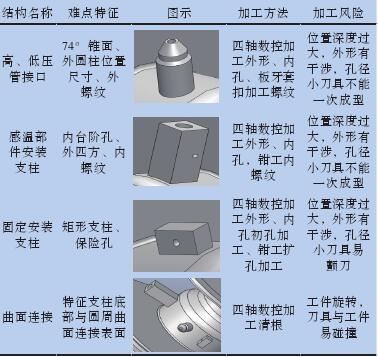

精益單元加工中涉及到普通車床、數(shù)控車床CS200/66、數控車床 CS150、數控車床 CS200、立式四軸數(shù)控加工中心共 5 種設(shè)備。並(bìng)創建工位動(dòng)態(tài)流程如圖3 所示,共計劃分 6 個工位,工位 1 為普車加工、工位 2至工位 4 為(wéi)數控車加工,三台設備完成 5 道數控車加工工序,工位 5 為四軸數控曲麵(miàn)加工,工位 6 為鉗工螺紋加工等。單工序工位間以節拍間隔 3 小時開展(zhǎn)水加工。

圖(tú)3 工位動態流程圖

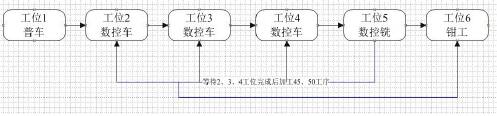

3、 加工難點分析及編程創建

針對異形零件(jiàn)外形曲麵分布的支柱接口特征,采用四軸數控編程方法加工,利用 CATIA-CAM 數控編程軟(ruǎn)件進行前置處理程序編製,在(zài)試驗件加工過程中對零件的外形結(jié)構難點(diǎn)分析見表 1 內容:

表1 外形難點分析表

四(sì)軸數控銑加工過程裝夾方式采用(yòng)芯軸定位(wèi),芯軸夾緊在旋轉工作台上,由 A 軸(zhóu)旋轉帶動零件在加工過程中與主軸發生聯動。芯軸的(de)定位(wèi)基準參考零件回轉中心軸線,依據異形零件(jiàn)內腔結構(gòu)及(jí)尺寸公差要求,確(què)定芯軸工作麵與異形零件內壁貼合良好保持圓跳動≤ 0.01,同軸度(dù)≤ 0.02。在功能(néng)方麵芯軸通過靜摩擦力提供扭矩,保證切削加工穩定性;芯軸提供徑向支撐力,避免切削力引起異形零件薄壁處變形(xíng)。同時芯軸工作麵粗糙度(dù)要在 Ra0.8 以上(shàng),表(biǎo)麵圓滑過渡,不會對異形零(líng)件內壁劃傷。其次芯軸容易安裝、拆卸(xiè),四軸數控銑加工過程中與刀(dāo)具無幹涉問題(tí),芯軸結構特點(diǎn)如圖 4 所示。

圖4 芯軸結構示意圖

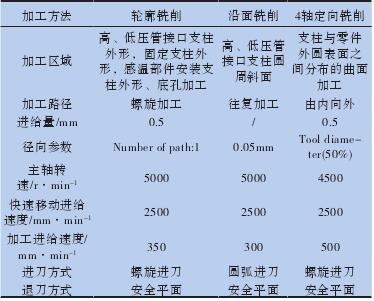

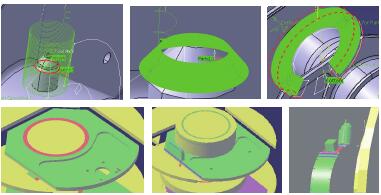

將零(líng)件模型導入 CATIA-CAM 加工環(huán)境後(hòu),進入多軸數控加工操作界麵。首(shǒu)先設置機床結構、加工坐標原點、零件幾何體、毛坯(pī)幾何體、加工安全平麵[3]。其次異形零件外形曲麵(miàn)銑加工方法主要應用(yòng)輪廓銑削(xuē)、沿麵銑削、4 軸定向銑削。參數設置主(zhǔ)要包括加工參數、幾何參數、刀具參(cān)數、速(sù)度參數、進退刀參數[4]。四軸曲麵加(jiā)工主要參數設置見表 2。參數設置完成後生(shēng)產模擬加工路徑,此加工過程默認工件是靜止的,刀具相對於(yú)工件是運動的。通過對前置處(chù)理刀具路徑模擬加工,可以分析零件加工後是否有切傷工件、過切(qiē)、欠切情況,模擬驗證無問題後生(shēng)成(chéng)前置 APT 文件,模擬加工如圖 5 所(suǒ)示(shì)。

表2 四軸加工參(cān)數表(biǎo)

圖5 模擬加工示意圖

4 、 VERICUT 仿真及四軸加工驗證

異形零件在四(sì)軸數控機床實際加工前增加了仿真模擬技術,利用 VERICUT 仿真軟(ruǎn)件(jiàn)對數控加工過程進行模擬,此過程可以消(xiāo)除(chú)數控程序中(zhōng)的錯誤,如切傷(shāng)工件、過切(qiē)、欠切、機床碰撞、刀具幹涉等,還可以減少實際切削驗證,提高加工效率(lǜ),改善工件質量(liàng),降低生(shēng)產成(chéng)本。目前隨著數控加(jiā)工技術(shù)的發(fā)展,數控仿真技術的應用十分重要,仿真模擬(nǐ)加(jiā)工過程(chéng)可以確保數控程序的正確性和合理性[5]。

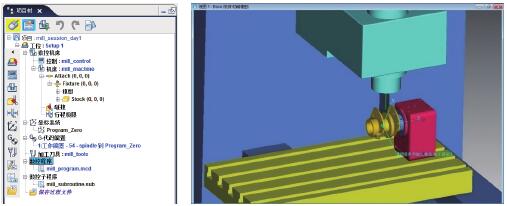

參考(kǎo)四軸數控機床的結構特點和(hé)運動特性 , 創建機床後置處理轉換程序 , 將 CATIA-CAM 數控程序前(qián)置(zhì)處理刀位文件(jiàn)轉換成機床能夠執行的 NC 數控程序 , 再導入 VERICUT 仿真模擬軟件中進行驗證。打開(kāi) VERICUT 仿真軟件,需要在新建項目樹環(huán)境中進行設置,單一工位自定義命名可驗(yàn)證一道數控程序(xù)。首先設置數控機床,數控機床設置(zhì)包括(kuò)機床控製係統,機床的結構和運動方式,行程極限(xiàn)與碰撞設置等參數,在VERICUT 仿真軟件中係統默認若幹(gàn)個可(kě)以直接選用的類似機床控製係統(tǒng)。

機床結構要與實際加工四軸數控設備保持一(yī)致,若 VERICUT 軟件中係統默認的機床結構不符合要求,需要(yào)重新創建機床機構,設置 X 軸、Y 軸(zhóu)、Z 軸(zhóu)、A 軸旋轉、刀具軸、工作台及裝夾、需要加工的毛坯零件,並設置運動方(fāng)式將主軸連接起來(lái),形成(chéng)虛擬(nǐ)的運動機(jī)床結構,將需要驗證加工的毛坯零件裝夾到工作台麵(miàn)上裝夾固定。然後在項目樹中設置加工坐標係,此加工(gōng)原點要(yào)與 CATIA-CAM 中數控編程加工的坐標(biāo)原點保持一致,參考(kǎo)轉換執行的 NC 數控程(chéng)序進行坐標(biāo)係偏置(zhì),在設置完成的加工(gōng)坐標係(xì)右鍵增加偏置坐標係設置(zhì),其中 Fanuc 和(hé) Siemens 控製係統需要在寄存器中輸入 G54 ~ G59 指令。再將數控程序中需要的刀(dāo)具添加到項目樹中的刀具庫中,刀具使用(yòng)順序與數控程序保持(chí)一(yī)致,並調整(zhěng)刀具補償設置對刀點(diǎn) ID 序號與刀具順序號相同。最後將需要驗證的 NC 數控程序導入到項目樹中(zhōng),進行驗證加工。項目樹結構、模擬加工後三維動(dòng)態顯示如圖 6 所示。

圖6 仿真加工示(shì)意圖

將 VERICUT 仿真驗證(zhèng)的數控程序導入四軸數控機(jī)床,裝夾好毛坯零件,設置好加工原點,刀具補償參數實際加工驗證數控(kòng)程序。通過精益(yì)生產的加工過程對此類異形零件加工驗證,實現了加工工藝合理化、數控程序最優化,工裝夾具通用化。也為其它類型零件加工積累經驗(yàn)。

5、 結論

異形零件作為流量(liàng)溫度傳感(gǎn)器產(chǎn)品(pǐn)的核心零件(jiàn),整個加(jiā)工過程(chéng)難點問題主(zhǔ)要集中在外形曲麵、異形槽、異形(xíng)安裝座、圓周分布的聯接螺柱和安裝孔、高低壓接口等特征,結合(hé)數(shù)控機床的結構和運動特性采用四軸數控編程技術,利用 CATIA-CAM 數(shù)控編程模塊(kuài)完成四軸數控銑加工程序(xù)創(chuàng)建,再利用 VERICUT 數控模擬仿真軟件(jiàn)完成驗證過程,保證零(líng)件過程中數控程序的準確性和合理性,最後通過(guò)四軸數控機床(chuáng)實際驗證完成加工過程。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業界視點(diǎn)

| 更多

行業(yè)數(shù)據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新能源汽車(chē)銷量(liàng)情況(kuàng)

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸承出(chū)口情況(kuàng)

- 2024年10月 分地區金屬(shǔ)切(qiē)削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量(liàng)數據(jù)

博文選萃

| 更多

- 機(jī)械加工過程(chéng)圖示

- 判(pàn)斷一台加工中心精度(dù)的幾種辦法

- 中(zhōng)走絲線切割機床的發展趨勢(shì)

- 國產數控係統和數控機床何去何從?

- 中國的技術(shù)工(gōng)人都去哪裏了?

- 機械(xiè)老板做了(le)十(shí)多年,為何還是小作坊?

- 機械行(háng)業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點製造(zào)

- 現實麵前,國人沉(chén)默。製造(zào)業的騰飛,要從機床

- 一文搞(gǎo)懂數(shù)控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工工藝的區別