加工中心加工垂直度工作精度的誤差分析

2021-1-11 來源:1.齊齊哈(hā)爾二機床(集團)有限責(zé)任公司等 作者:丁岩,李(lǐ)海,郝小忠

摘要:通過(guò)對垂直度的誤差分析,垂直度受多項機(jī)床幾何精度影(yǐng)響(xiǎng),建立了幾何誤差與特征(zhēng)公差之(zhī)間的關係,發現需要改進這些誤差來提升垂直度加工(gōng)精度值。根據(jù)係統的機床誤差分析結果,形成了相應的機床精度改進目標。

關鍵詞:垂直度;誤(wù)差分析;位置誤差(chà);幾(jǐ)何誤差

0、引言(yán)

加(jiā)工精度是指零件加工後的實際幾何參數(尺寸、形狀和構成要素的相互位置)與理想幾何參數的符合(hé)程度。影響零件加(jiā)工精度的因素眾多,當溫度變化不大時,機床幾何誤差(chà)是機床誤差的主要組成部分,是影響零(líng)件最終加工精(jīng)度的關鍵因素(sù)。形位誤差是指零件的實際(jì)形狀、方(fāng)向和相互位置與理想幾何體的偏差,影響零件的功能要求、配合性質和自由裝配性,是評估加工精度(dù)的重(chóng)要指標。由於機床是個多體結構,加工精度受(shòu)到很多因素影響,為了保險起見,在設計(jì)時將機床相關零部件(jiàn)的精度盡(jìn)可能提高,避免在機床裝(zhuāng)配(pèi)完成後,由於多方麵因素影響導致機床的加工精度達不到用戶的要求。並且在製造過程中需(xū)要反複驗證試驗和調整以保證加工精度,導致機床的製造周期和製造成本大大增加。為了降低(dī)製造成本,減小數控(kòng)機床的機械加工(gōng)誤差,提高被加工工件精度,必須對整(zhěng)個機(jī)械加(jiā)工工藝係統誤差影響因素進行測量、評定、建模和補償。

誤差預算是機床精度分析、精度改進時的重要方法,但是麵向的是機(jī)床零部(bù)件的(de)改進需求,卻非直接麵向用戶的加工需求進行分析。誤差預算(error budget)的方法由美國的勞倫斯·利弗莫爾實驗室 (LLNL) 的學者Donaldson在(zài)20世紀(jì)80年代第(dì)一次提出。勞倫斯·利弗莫爾實驗室後續對機床精度的誤(wù)差預算進行了大量研究,並(bìng)且用於MAG等多個美國機床生產廠家的機床精(jīng)度提升過程。對(duì)於高檔數控銑床,由於加工的零件的複雜(zá)性,零件由複雜特征所組成,對基於機床各個坐標軸方向進行誤差的合(hé)成分析需要建立零(líng)件加工需求之間的關聯性。因此建(jiàn)立準確可靠的數控(kòng)機床精度誤(wù)差預測模型,為後期數控機床誤差實時動態補償提供有效補償(cháng)參量是極其(qí)重要的。

1、垂直度工作精度的誤差分析

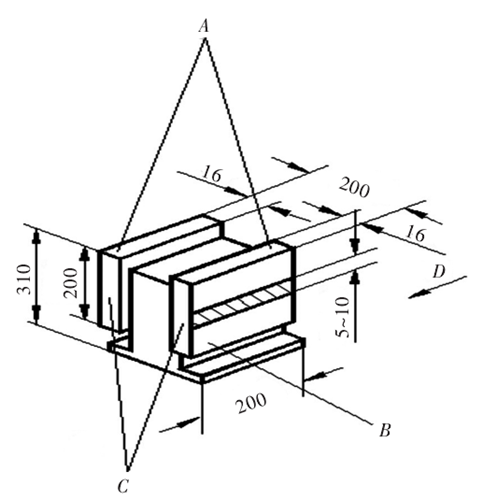

垂(chuí)直度是機(jī)床工作精度檢測項目中的一部分,它的(de)定義(yì)為(wéi):A、C、D麵的相(xiàng)互垂(chuí)直度及對B麵的垂直度(共(gòng)5個(gè):1)A⊥C;2)A⊥D;3)A⊥B;4)C⊥B;5)D⊥B)。檢測示意圖如(rú)圖1所示(shì)。

圖1:垂直度7誤差項的示意(yì)圖

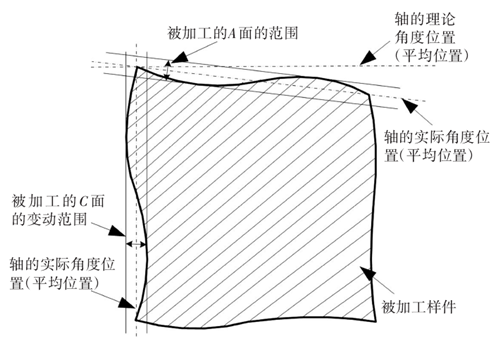

理論上的A 麵是 XZ 平麵(miàn),它由銑刀沿X軸運動側銑(xǐ)得到。由於刀具位姿的偏差,刀具加工A麵(miàn)時產生了形狀偏差,此形狀偏差影(yǐng)響在A-C垂直度測量(liàng)的結果。同時,由於X軸和Y軸之間的垂(chuí)直度誤差,也(yě)會影響A-C垂直度測量的結果。C麵是XY平麵,同理,為銑刀沿Y軸運動側銑得到。誤差分析示(shì)意(yì)圖如圖2所示。

圖 2 A-C之間的垂直度來源分析示(shì)意圖

如圖2所示,由於X軸和Y軸之間的垂直度,加工的麵A偏離了理想的X軸,所加工的麵C偏離理想的Y軸;同時,由於形狀偏差,所加工的麵也偏離了理想的矩形區域。

2、建立加工中心的幾何誤差與特征公差之間(jiān)的關係

垂直度受多項機床(chuáng)幾何精度影響,通過下麵的分(fèn)析,將建立幾何誤差(chà)與特(tè)征公(gōng)差之間的關係。

1)參與運動的軸的判斷。由於理想的A麵是(shì)XZ平麵,銑刀沿X軸(zhóu)運動側銑得到,隻有X軸移動;由於理想的C麵是XY平麵,銑刀沿Y軸運動側銑得到,隻(zhī)有(yǒu)Y軸移動。

2)刀軌對參與運動的軸的判(pàn)斷。無影響。

3)角度誤差對運(yùn)動誤差的影響。角度誤差屬於按照正弦分布(bù)隨機變化的值,因此角度誤差對(duì)某些運動位移會產生影(yǐng)響,這需要通過多剛體運動學來計算。同時角度誤(wù)差(chà)和刀具半徑會(huì)合成誤差,正常的切寬的情況下角(jiǎo)度誤(wù)差(chà)與刀具的合成不變。在(zài)加工A、C麵之時,角度誤差使得刀具姿態發生變化,這會使加(jiā)工的麵的位置發(fā)生變化。

4)線性軸(zhóu)的垂直度誤差分析。XY垂直(zhí)度,最終會影響到兩(liǎng)個平麵特征;YZ垂直度,不影響;XZ垂(chuí)直度,不影響。

5)主軸(zhóu)的兩個垂直度的(de)影響。YS垂直度,不影響(xiǎng);XS垂直度,不(bú)影(yǐng)響。

6)對主軸的跳動。銑軸徑向跳(tiào)動會影響(xiǎng)加工表麵的質量,影響了所加工的A、C麵的位置和形狀。

7)多體運動學計算。

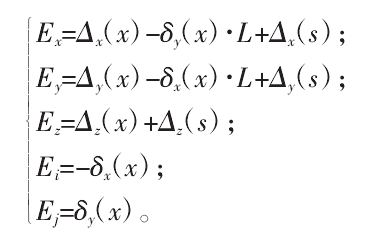

a.側銑平麵(miàn)(X軸移動)時的刀具位姿誤差為(不含垂直度):

式中:Ex為(wéi)X軸方向的(de)合(hé)成(chéng)誤差;Ey為Y軸方向的合成誤差;Ez為Z軸方向的合成(chéng)誤差;Ei為X軸方向的角度誤(wù)差;Ej為Y軸(zhóu)方向的角度(dù)誤差(chà);Δx(x)為X軸(zhóu)移動時(shí)X軸方向的直線度誤差;δy(x)為X軸移動時Y軸方向的角度誤差;Δx(s)為X軸方向的徑(jìng)向跳動誤差;Δy(x)為X軸(zhóu)移動時Y軸方向的直線度誤差;δx(x)為X軸(zhóu)移動時X軸方向(xiàng)的角度誤(wù)差;Δy(s)為Y軸方向的徑向跳(tiào)動誤差;L為係數;Δz(x)為X軸移動時Z軸方向的(de)直線度誤(wù)差;Δz(s)為Z軸方向的徑(jìng)向跳動誤差。

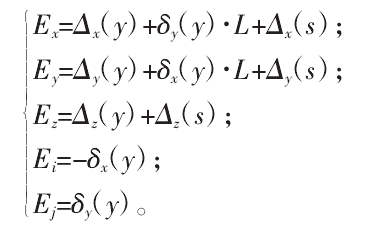

b.側銑平麵(Y軸移動)時的刀(dāo)具位姿誤差為(不含垂直度):

式中:Δx(y)為Y軸移(yí)動時X軸方向的直線(xiàn)度誤差; δy(y)為Y軸方向(xiàng)的角度誤差;Δy(y)為Y軸移動時Y軸方向的直線度誤差;δx(y)為Y軸移動時X軸方向的角度誤差;Δz(y)為Y軸移動時Z軸方向的直線度誤差;Δz(s)為Z軸方向的徑向跳動(dòng)誤差。

8)誤(wù)差的合成。誤差主要是由兩個麵的誤差、加工時的垂直度誤差共同產生的。

a. A麵的形麵誤差計算。參考第7)項的(de)分析,刀(dāo)具側銑(X軸移動)加工的誤差就是Ey+R·(1-cos Ea),由於(yú)R·(1-cos Ea)屬於二階(jiē)誤差,側銑的誤差就是Ey。

基於允差值進行計算如下:由於Δy(x)+δx(x)·L的測量是在合格證書中體現在一起的,立柱移動在垂直平麵內的直線度的允差值為0.015/500。500 mm之內測得(dé)誤(wù)差為0.015,而200 mm的誤差是0.0095。因此,合成側銑的(de)誤差為(wéi)(0.0092+0.0152)1/2。

b.C麵(miàn)的形麵誤差計算。同理刀具側銑(Y軸移動)加工的誤差為:

c.誤差的垂直度影響是:主軸箱垂直移動對立柱(zhù)移動的垂直度的允(yǔn)差值0.03/1000。1000 mm之(zhī)內(nèi)的測得誤差為0.03 mm,而按照平RSS原理200 mm的誤差評估值是0.013 mm。

d. 綜合分析結果。對於A麵的角度偏差 (200 mm長度)為:0.021=(0.0092+0.0152+0.0132)1/2;同理,C麵的角度偏差(chà)(200 mm長度)為:0.017=(0.0092+0.0152)1/2;兩個麵A -C 之 間 的 垂 直度 誤差 的 估 計 值 為 :0.027 =(0.0212+0.0172)1/2。

綜(zōng)合(hé)上述分析結果,δy(x)為X軸移動時Y軸方向的直線度(dù)誤差與(yǔ)δx(x)為X軸移(yí)動時X軸方向的角度誤差合成產生的局部誤差(chà),Δy(s)為Y軸方向的徑向跳動誤差產生的(de)局部誤差,Δx(y)為Y軸移動(dòng)時X軸方向的直線度誤差與δy(y)為Y軸(zhóu)方向的角度誤差合成產生的局部誤差,Δx(s)為X軸方(fāng)向的徑向跳動誤差產生的局部誤差,在200 mm計值為(wéi)輸入)0.027 mm。

3、基於實(shí)際值進行計算

3.1、A麵的形(xíng)麵誤差(chà)計算

由於Δy(x)+δx(x)·L的(de)測量是在合格證書中體現(xiàn)在(zài)一(yī)起(qǐ)的。直線度的實際值0.015/500。500 mm之內的測得誤差為0.015,而200 mm的誤差可能是0.0095(按照平方根原理(lǐ))。因此,合成側銑的誤差為(wéi)(0.0092+0.0102)1/2。

3.2、C麵的形麵誤差計算

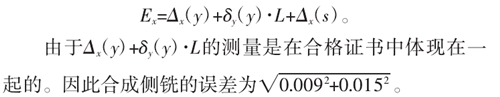

同理,刀具(jù)側(cè)銑(Y軸移動)加工的誤差是Ex=Δx(y)+δy(y)·L+Δx(s)。由於Δx(y)+δy(y)·L的測量是在合格證書中體現在一起的,即立(lì)柱移動在水平麵(miàn)的直線度。因此合成側銑的誤差為(wéi)(0.0092+0.0102)1/2。

3.3、誤差(chà)的垂(chuí)直度影響

主軸箱垂直移動對(duì)立柱移動的垂直度的實際(jì)值0.02/1000。1000 mm之內的測得誤差為0.02 mm,而按照RSS原理(lǐ)(平方根原理(lǐ))200 mm的誤差評估值是0.008 mm。

3.4、綜合分析結果

對於A麵(miàn)的角度偏差 (200 mm長度) 為0.015=(0.0092+0.0102+0.008

2)1/2。同理,C麵的(de)角度偏差(200 mm長度)為0.013=(0.0092+0.0102)1/2。兩個麵A-C之間的垂直度誤差的估計值為0.020=(0.0152+0.0132)1/2。

綜合上述分析結果,Δy(x)為X軸移動(dòng)時Y軸方向的直(zhí)線度誤差與(yǔ)δx(x)為X軸移動時(shí)X軸(zhóu)方向(xiàng)的(de)角度誤差(chà)合成產(chǎn)生的局部誤差,Δy(s)為Y軸方向的徑向跳動誤差產生的局部誤差,Δx(y)為Y軸移動時X軸方向的直線(xiàn)度誤差與Δy(y)為Y軸方向的(de)角度誤差合成產生的局部誤差,δx(s)為X軸方向的徑向跳動誤差產生(shēng)的局部誤差,在200 mm長度上形(xíng)成兩個麵A-C的垂直度對應的機床誤差(以測量值(zhí)為輸入)0.02 mm。

3.5、確定需要改進的誤差項

因此,根據上述分析結果,在兩(liǎng)個麵A-C之間的(de)垂直度(dù)中,需要改進的誤(wù)差項為:X軸移動時Y軸方向的直線度誤差Δy(x),X軸移動時X軸方向的角度誤差δx(x),Y軸方向的徑向跳(tiào)動誤差Δy(s),Y軸移動時X軸方向(xiàng)的直線(xiàn)度誤差Δx(y),Y軸方向的(de)角度誤差Δy(y),X軸方向(xiàng)的(de)徑向(xiàng)跳動誤差(chà)δx(s)。

參考機床的幾何精度項與機床設計標準中(zhōng)的對應關係(xì),即對應於機床設計表中的立柱移動在垂直平麵內的直線度、主軸箱垂直移動在橫向平麵內的直線度,主軸箱(xiāng)垂直移動對立柱移動(dòng)的垂(chuí)直度等項(xiàng)。通過(guò)上述分析,可以發現(xiàn)需要改進這些誤差來提升垂直度加工精度(dù)值。

4、結語

根據分析結果,可以確定需要改進的誤差項,對相(xiàng)應的(de)零部件(jiàn)精(jīng)度進行(háng)改進提升,為實際生產中的問(wèn)題提供了解決思路。有效解決了機床製造企業在機床改進過程(chéng)中依賴(lài)經驗或反複試驗導致的周期長、工作量大等問題(tí),同時還可以作為指導機床精度設計,提供精(jīng)度設計的理論依據,針對(duì)機床用戶對機床提出的適用於用(yòng)戶典型件加工(gōng)的精度要求,指導機床用(yòng)戶對(duì)已有的機床的進行精度參數分(fèn)析,為指導機床使用和(hé)機床的(de)購置提供依據(jù)。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據(jù)

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機(jī)床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量(liàng)數(shù)據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據