某加工中心滑座的動態特性測試與優化

2020-2-25 來源(yuán):沈陽理工大學機械工程學院(yuàn) 沈陽機(jī)床 作者:史安娜 劉(liú)斯妤 曹富榮 馬曉波

摘 要: 針對立式加工中心滑座的動態特性直接影響整機的加工精度等問(wèn)題,以某型號(hào)加工中心為研究對象,采用有限元分析和試驗分析相結合的方法,進行靜(jìng)動態(tài)特(tè)性分(fèn)析。利(lì)用 SolidWork 軟件進行三維模型的(de)建立,使用 Ansys Workbench 軟件對該加工中心進行(háng)動態特性(xìng)分析,對關鍵尺寸進行靈敏度分析,選擇對(duì)滑座性能影響較(jiào)大的尺寸進行優化設計。采(cǎi)用遺傳算法對不同的優化目標進行優化,最終得(dé)到優化後的加工中心滑座的前四階固有頻率和總質量有了明顯改善,提高了機床加工(gōng)的精(jīng)確度(dù)。

關鍵詞: 加工中心; 動態性能; 優化設計; 靈敏度分析

滑座作為加工中心的基礎部件,既是工(gōng)作台的支承件,也是伺服進給係統的運動部件,其質量和受力變形直接影響工作台的回轉進給和直線進給精度,因此,如何控製好滑座(zuò)的結構振動特性是(shì)設(shè)計人員(yuán)麵臨的主(zhǔ)要技術難題之一。

當今,國內的(de)科研工作者對機(jī)床的結(jié)構設計從傳統(tǒng)的經驗類比法逐步轉向有限元法等(děng)分析軟件計算法。鄭文標等(děng)通過有限元分析和靈敏度分析,找到了床身結構的薄(báo)弱尺寸(cùn),再通過對比優化前後的固有頻率(lǜ),驗證了優(yōu)化的有效性。孫曉俊等人應用 ANSYS 優化了某齒輪(lún)複合加工機床立柱的尺寸,尋(xún)找(zhǎo)出最優解(jiě)。範晉偉等人利用 Ansys Workbench對墊板進(jìn)行(háng)模態分析,根據振型圖找出其薄弱部(bù)件(jiàn),再對比 5 種優化途徑,提高了(le)墊板的固有頻率。

這些科研工作者的優化設計(jì)都取得了很好的(de)優化結果。但上述研究均以部件的單個性能作為優(yōu)化目標,並(bìng)沒有對機構的綜合性能進行優化。本文以某立式加工中心為研究對象,在對滑座(zuò)進行理論、試驗模態分析的基礎上,分析其動態特性。運用靈敏度分析在滑座(zuò)的眾多尺寸中找出(chū)對質量、一階固有頻率影響最大的 3 個參數(shù)。建立神經網絡模型,分析出這些參數與滑座一階固有頻率和(hé)質量的非線性關係,最後通過多目標遺傳算法尋求最優解。在滿足強度(dù)的情(qíng)況下,減(jiǎn)輕(qīng)了滑座的質量,並提高了其動靜態(tài)性能,為滑座(zuò)的設計提供了參(cān)考。

1、 有限元模型的建立

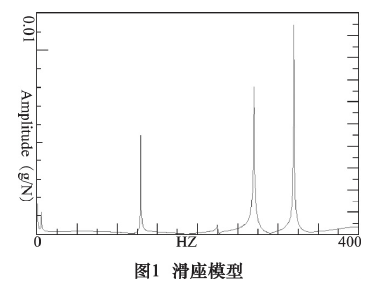

為了(le)保證分析的準確性,根據滑座的圖紙 1: 1 建立三維模型,並且(qiě)設置材料性能。該(gāi)滑座材料為 HT300,楊氏(shì)模量為 1. 43×1011Pa,泊鬆比為 0. 27,材料(liào)密度為7. 3×103kg / m3,滑座有限元模型,如圖 1 所示。

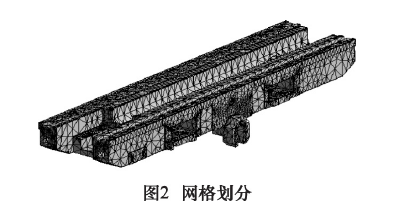

網格劃分的結果對有限元仿真速度和精度有較大影響,通常來說,劃分的網格數(shù)目越多,計(jì)算精度越高,但計算速度較慢,因此劃分網格(gé)時要(yào)選擇適當(dāng)精度的網格。本文(wén)通過自(zì)動劃分網格法劃分網格,在設置相關參數後,得出節點數為 164 447,單元數為168 235,劃分的模型如(rú)圖 2 所示。

2 、滑(huá)座動力學分析(xī)

2. 1 理論模態分析

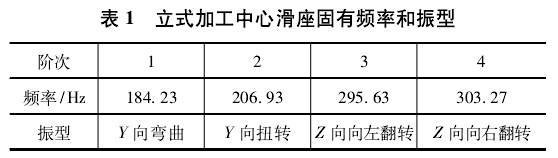

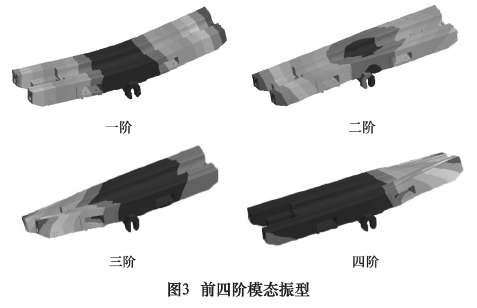

目前機床結構的理論模態分析,通常利用計算機軟件進(jìn)行有限元分析。主流的有限元分析軟件主要有Ansys、Abaqus、Admas 等等。本次研究中,采用 AnsysWorkbench 17. 0 軟件進行模(mó)態分析,可以和 Solidwork三維製圖軟件進行數據對接,方便改變滑座的尺寸參數。首先(xiān)設定滑座的邊界條件,使邊界條件和試驗模態分析的一致,提(tí)取滑座的各階固有頻率。前四階固(gù)有頻率,如表 1 所示,振(zhèn)型如(rú)圖 3 所示。

2. 2 試驗模態(tài)分析

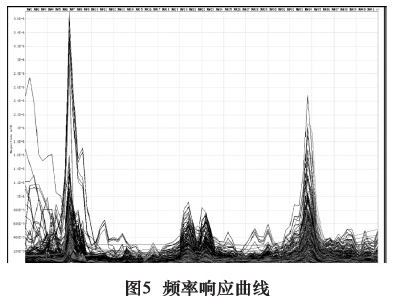

本實驗采用 B&K 公(gōng)司的(de) 7700 Pulse 多通(tōng)道動態信號采集分析係統、4507B 型內置放大電路型加速度傳感器、YC2 模態試驗力錘等設(shè)備來記錄分析數據,如圖 4 所示。將滑座(zuò)放置在隔振台上,布置(zhì)了 70 個測點,通過單點激勵、多點識(shí)振(zhèn)的方法,獲(huò)取模態振型,圖5 為頻率響應曲線。

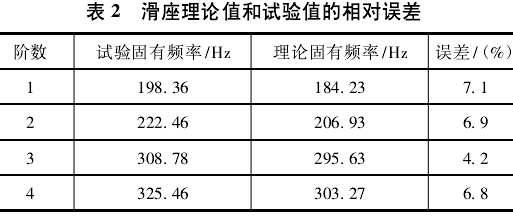

對該型立式加工中心進行模態(tài)實驗分析,獲得前四階固有頻率(lǜ)與振型,理論模態分析和試驗模態分(fèn)析結果的對比如表 2,可以看出,兩者的誤差(chà)在 10%之內,說明該有限元模(mó)型(xíng)是有效的,邊界(jiè)條件的設(shè)定與工作狀(zhuàng)況一致。

3 、滑座優化

3. 1 對滑(huá)座參數的靈敏度分析

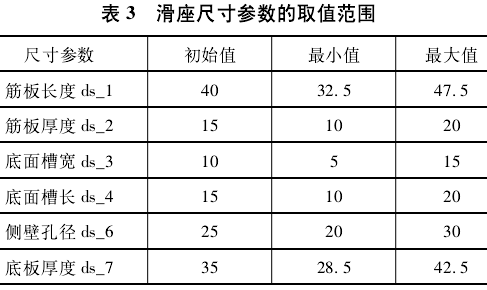

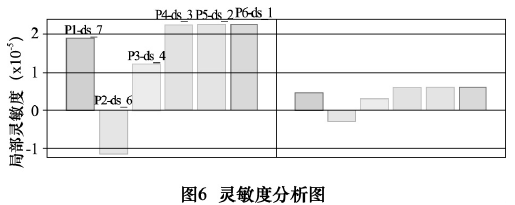

此加工中心的滑座有很多尺寸參數,為了減少計算量,需先對滑座尺(chǐ)寸進行靈敏度分析,找出對一階固有頻率和總質量影響最大的尺寸,將其作為尺(chǐ)寸參數。對滑座結構進行分析後,選取 5 個尺寸進行分(fèn)析,如表3 所示。分析後得到靈敏度分析圖,如圖 6 所示。

從圖 6 可以看出,對滑座一階固有頻率和總質量影響比較大(dà)的尺寸依次(cì)為筋板長度 ds_1 、筋板厚度ds_2 、底麵槽寬 ds_3 。

3. 2 神經網(wǎng)絡建模

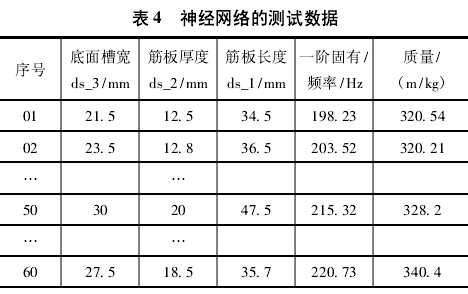

BP 神經網絡擁有很好的非(fēi)線性映射能力,並(bìng)且結構簡(jiǎn)單,計(jì)算速度快(kuài),可以(yǐ)較為便捷的解決(jué)多目標優化問題。因此(cǐ)對於(yú)滑(huá)座的 3 個尺寸參數可以建(jiàn)立輸入輸出映射,建立其(qí)與一階固有頻率(lǜ)和總質量的關係,進行樣本點(diǎn)的學習。由於滑(huá)座的模態分(fèn)析試驗耗時很長(zhǎng),無法為神經網(wǎng)絡算法提供快速、大量的樣本數(shù)據,因此(cǐ)隻考慮實驗點在實驗範圍內均勻散布的數據,即(jí)采用均勻設計法進行樣本點的輸入,大大提高了數據的有(yǒu)效利用性,並且減小了神經網絡的(de)誤差。表 4 為神經網絡(luò)的(de)測試數(shù)據,前 50 組為訓練數據,即對權值和閾值進行修正,直到(dào)收斂為止,第 50 ~60 組為測試數據。

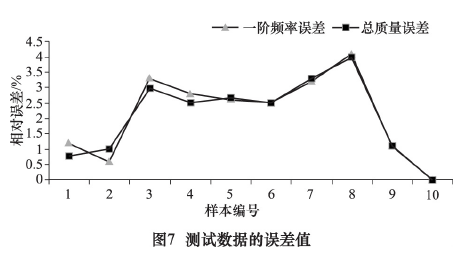

為了防止神經網絡誤差過大,用第 50 ~ 60 組(zǔ)測數據對神經(jīng)網絡(luò)模型進行測試,如圖 7 所示,誤差均在5%之內。由此可知,該測試數據有效,可以進行下一步(bù)的分析(xī)。

3. 3 遺傳算法尋優

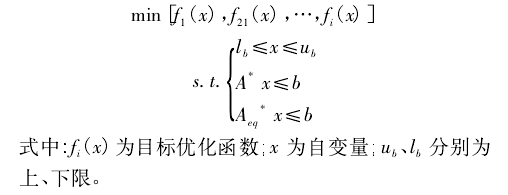

由於當今機床的發展朝著綠色、輕量化的方向發展,因此關於此滑(huá)座的優化可以采用一階固有頻率的最大並且總(zǒng)質量最小為目標進行多目標優化。而且對一階固有頻率進行優化(huà)是為了避免一階固有頻率和激勵頻率相近,而引起共振現象的產生,因此使得一階固有頻率大於(yú)等於激振頻率 210 Hz。多目標優化問題(tí)描述為:

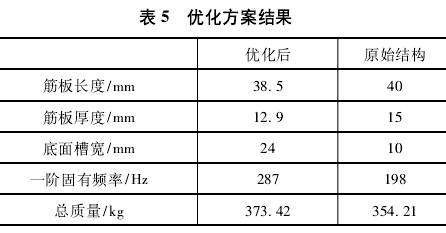

優化方法采用遺傳算(suàn)法,是計(jì)算機科學人工智能領域中用於解決最優化的一種搜索啟發式算法,是進化算法的(de)一種。通過測試驗樣本數據建立優化目標方程,使用 Matlab 的 GA 工具箱,對該優化目標求解,得(dé)出的一階(jiē)固有頻率和總質量帶回到 Ansys Work-bench 中分析結果,如表 5 所示。表中,優化後的方案(àn)為多(duō)目標優化的結果,通過比較得出優化後的一階固有頻(pín)率有明顯的提高,並且遠(yuǎn)離激(jī)振頻率,避免共振。滑座的總質量下降了 19 kg,實現了滑座的輕量化設計,達到了優化目的(de)。

4 、結語

本文針對某型號加工中心進行(háng)優化設(shè)計,先進行理論與試驗模態分(fèn)析,分(fèn)析後的結(jié)果誤(wù)差較小,說明有限元模型建立有效。以此為基礎,進行靈敏(mǐn)度分析,找出影響較大的尺寸參數,采用均勻設計法(fǎ)進行神經網絡(luò)的訓練。最後采(cǎi)用了多目標優化的方(fāng)法,得到了合適的優化方(fāng)案。為後(hòu)續機床零部件的設計提供了參(cān)考方案(àn)。

投稿箱:

如果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您(nín)有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多相關(guān)信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年(nián)10月 新能(néng)源汽車產量數據

- 2024年(nián)10月 軸承出口情(qíng)況(kuàng)

- 2024年10月 分地區金屬切(qiē)削機床(chuáng)產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月(yuè) 新(xīn)能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多