雙線梯形螺紋加工方案設(shè)計

2018-6-20 來源(yuán):廣(guǎng)東廣州市(shì)增城區職(zhí)業技術學校 作者:楊華貴(guì)

摘要:在車床(chuáng)上(shàng)加工梯形螺紋,有一定的技術難度,不能很好地保證螺紋的(de)表麵粗糙度,也達不到加工的要求。本文通(tōng)過運用數控(kòng)車床進行加(jiā)工雙線梯形螺紋,提出實用、安(ān)全、可行(háng)的加工方案,運用宏程序(xù)編程,解決在數(shù)控車床上加工梯形螺紋的技術難(nán)度,提(tí)高生產效率。

關鍵詞:梯形螺紋,加工方案,分層切削,宏(hóng)程序

0、 前言

在現在製造業中,梯形(xíng)螺紋以其精確(què)的傳動得(dé)到廣泛的應用。而(ér)在普通(tōng)車(chē)床加工梯形螺紋的過程中,遇到(dào)較大(dà)的技術難關:因切削深度(dù)大,梯形螺(luó)紋(wén)刀(dāo)受到螺紋參數的影響而使得(dé)刀頭寬度較小,所以刀(dāo)具剛性較差,壽命(mìng)較短;與加工普通三角螺紋相比,其導程(chéng)大、牙型高度高、切除(chú)餘量大、切削抗力大、螺紋精度難控製等。因此,在數(shù)控車削雙線梯形螺紋(wén)時,需精細的計算(suàn)和優(yōu)化的加工工藝,方能解決其精度和生產效率的問題。

1 、加工工藝

加工(gōng)工藝是在加工過程中利用製造技術手段,是以完(wán)成零件加工(gōng)為目(mù)的(de)一種加工方案。其手段主(zhǔ)要(yào)是在機(jī)床(chuáng)運(yùn)作的情況(kuàng)下,運用夾具、刀具、量具及測量技術等(děng)合(hé)理隨(suí)機(jī)的組(zǔ)合,去(qù)完成零件加(jiā)工的一(yī)種過程。而這個過程就是加工工藝。在數控車床完成零件加工的過(guò)程,稱之(zhī)為數控車(chē)削(xuē)加工工藝(yì)。數(shù)控車削加工(gōng)工藝由一個或(huò)多個加工工序組成,其中包括(kuò)機床的選擇、零件圖樣的分析、程序的編(biān)寫及對機床的巧妙(miào)操作等。

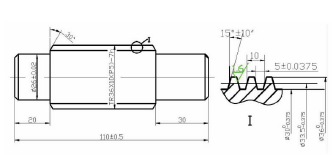

下麵通過在數控車床上(shàng)加工梯(tī)形螺紋的實例,為其設(shè)計出合理(lǐ)的加工方案,解決技(jì)術難題(tí),提高精度與生產效率。車削的梯(tī)形螺紋工件如圖 1 所示,材料為 45 號鋼。

2、 設計(jì)加工方案

2.1 零(líng)件(jiàn)圖(tú)樣分析

數控車削加工的素材是工件,零件圖樣的完整性是加工方案製定的(de)重要前(qián)提。在進行零件圖樣分析時(shí),特別要(yào)重點關注(zhù)以下幾方麵:

1) 分析(xī)尺寸標注。分析零件圖尺(chǐ)寸的關(guān)鍵一步是標注是否(fǒu)齊全、標準與清楚。嚴謹的尺寸標注(zhù)是數控加工工(gōng)藝的製定的一個因素,影響著產品的質量與(yǔ)生產時間。圖 1 所示的尺寸標注齊全、標準、直觀,可滿足數控車削編(biān)程(chéng)的加工要求。

圖 1 梯形螺紋工件圖樣

2) 分析公差、精度要求。公差要求是機械加工的重要部(bù)分,產品是否有效是由公差精度決定的。因此在使(shǐ)用數控機床加工零件時要考慮兩個因素:一是考慮數控機床的精度是否達標,二(èr)是考慮如何優化加工工藝。兩因素確保零件精度是否可以達到圖樣要求(qiú)。

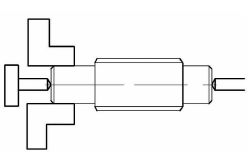

3) 分析工件(jiàn)結構。影響數控加工方案製定的設計製造 > Design & Manufacture36重要因素就是零件的(de)結構,其複雜程度決定加工效率的高低。經過詳細分析零件圖樣,確定理想的加工方案,明確每道加工工序及注意事項。例如根據零件的結構選擇合適裝夾工具,完成一個工序的加工(gōng)。根據以上分析,我們選用了法拉克數控係統數控車(chē)床 FANUC 0i-TD,它(tā)可以滿足零件精度(dù)要求。圖樣尺寸標注(zhù)合理,滿足(zú)數控編程加工(gōng)要求;為防止加工螺紋時,工(gōng)件往卡盤方向移動,我(wǒ)們采取兩頂尖同夾加工的辦法,即在三爪裏麵加放一自製頂尖,如圖 2 所示。

圖 2 裝夾圖樣

2.2 刀具選擇

為提高加工效率,選擇高速進行粗車加工(gōng)。由於總(zǒng)的切削(xuē)深度大,刀具尺寸又受到梯形螺紋幾何尺寸的限製,所以在刀具選擇的時候要注意選用車刀的材料和(hé)其角度,以保證螺紋車(chē)刀車削時與工件螺紋的牙形相吻合。車刀的角度(dù)一定(dìng)滿足粗(cū)、精的要(yào)求,特別是螺紋精車刀,其刀刃刃磨的準確性,刀具的耐磨性和(hé)車刀相對(duì)於工件理論安裝位置的精確性,都會直接影響牙形輪廓,而產生(shēng)誤(wù)差。

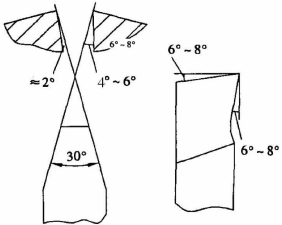

1) 刀具角度參數確定。根據零件圖紙(zhǐ)中梯(tī)形螺紋(wén)的條件,運(yùn)用螺旋角計算公式:

確定刀具的螺旋角 5.05°。因此左(zuǒ)側後(hòu)角大於5.05°,就不會涉螺紋線,因此確定(dìng)為 6~8°;右側後角約為 2°,可(kě)提高刀具剛(gāng)性。同時刀具前角取(qǔ)為 6~8°,一方麵方(fāng)便排屑,增(zēng)加刀具壽命;另一方麵增強刀具更加鋒利程度又利於斷屑 (如圖3所示)。

圖 3 梯形螺紋刀角度參數

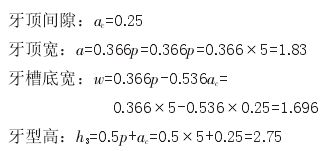

再根(gēn)據梯形螺紋的尺(chǐ)寸標注,結(jié)合公式計算其相關參數如下 (單位均為(wéi) mm):

結合零件(jiàn)材料、刀具的幾(jǐ)何(hé)角(jiǎo)度及梯形螺紋的相關參數,我們選用超硬白鋼刀,通過(guò)數控線(xiàn)切割加工刀具刀頭寬(kuān)約為(wéi) 0.8 mm。

2.3 切削方式選擇

目(mù)前,在車床上加工梯形螺紋用得比較(jiào)多的方法主要(yào)有三(sān)種,分別是直進法、斜進法(fǎ)和分層左右切(qiē)削法。

直進法加工梯(tī)形螺紋(wén)對刀具要求比較高(gāo),在加工時刀具刀刃三麵參與切削,切削力大,排屑難,散熱條件差,刀(dāo)具壽(shòu)命(mìng)短,甚至還會紮(zhā)刀,影(yǐng)響(xiǎng)加工質量與生產效率。直進法(fǎ)一般適合導程較小的梯形螺紋加工。

斜進法雖然(rán)克服了直進(jìn)法的缺點,但隨著梯形螺紋牙高的增加,刀具的斜進刀量不斷變小(xiǎo),精度難以控(kòng)製,同時(shí)隨著進刀深度的增加,左(zuǒ)右趕(gǎn)刀亦趨於頻繁,精度亦更難控製。

分層左右切削法擁有直進法和斜進法的優(yōu)點,加工時減(jiǎn)小了刀刃的切(qiē)削力,增長刀具的壽命,左右加工進刀(dāo)量易把控,精度(dù)得以保證,在加(jiā)工大導程梯形(xíng)螺紋時,選擇分層左右切削(xuē)法是(shì)一種較為理想的加工(gōng)方式。

根據圖(tú)樣所示(shì),優先(xiān)選擇分層左右切削法(fǎ)以確保大導程梯形螺(luó)紋的(de)精度及生(shēng)產效率。

2.4 數控程序編(biān)寫

在一般的加工中,人們往往運用 G76 進(jìn)行編寫程(chéng)序,因為(wéi) G76 一(yī)段(duàn)簡單的程(chéng)序段就可以加工完成一個梯形螺(luó)紋,盡(jìn)管(guǎn)其在加工過程中,刀(dāo)具會斜進法走(zǒu)刀,但卻無法完成螺紋的(de)精度要求。為達精(jīng)度要求及(jí)提高生產效率,運(yùn)用(yòng)宏程序進行編程雖然較G76 編程稍為(wéi)複雜,但(dàn)能解決技術難關,大大提高生產效率。加(jiā)工(gōng)梯形螺紋(wén)的宏程序如下:

T0303;(調(diào)用螺紋刀並進行刀具補償)

#1=36:(螺紋直徑賦值)

#2=5;(螺紋螺距賦值(zhí))

#3=10;(螺紋導程賦值)

#4=#3/#2;(螺紋線數計算)

#5=0.25;(螺紋頂隙賦值)

#6=2*#3;(升速進刀段距離(lí)計算)

#7=-70;(螺紋(wén)加工長度賦值(zhí))

#8=0;(X 方向加工深度變量賦初(chū)值)

#12=0.8;(螺紋刀頭寬度賦值)

N10 #9= 0;(X 方向(xiàng)深度(dù)進刀次數)

N20 #10= 0.5;(Z 向每刀移動量賦值)

#11=0;(z 方向進刀量累計變量賦(fù)值)

#9=#9+1:(切深進刀累加計數)

IF[#2GT5]THEN [#14=1.5];

#8=#14*SQRT[#9];(每(měi)層切(qiē)深計算)

IF[#8]GE[2*[0.5*#2+#5]] ;

THEN#8=[#2*[0.5*#2+#5]];(切深判別)

N30#13=0.634*#2-#8*[0.268*#2+0.536*#5]/[0.5*

#2+#5]-#12-0.2;(每層(céng)槽寬計算)

IF[#11GE#13]THEN[#11=#13];(判斷本層槽寬(kuān))

G01 X[#1+5] Z[#6+#11]F350;(螺紋起(qǐ)刀點定位)

092 X[#l-#8] Z[#7]F[#3];

#11= #11+#10;

IF[#11LT[#13+#10]] GOTO 30;(本層槽寬加工完成條件轉移)

IF[#8LT[2*[0.5*#2+#5]] GOTO 20;(總切深加工完成判別)

G01X[#1+5] Z[#6+0.1]F350;(精(jīng)加工左牙側刀具時刀具起點定位)

G92X[#1-#8] Z[#7]F[#3];(精加工左牙側)

G01X[#1+5]Z[#6-#11-0.1] F350;(精加工右(yòu)牙側刀具時刀具起點定(dìng)位)

G92X[#1- #8]Z[#7]F[#3];(精加工(gōng)右牙側(cè))

#6=#6+#2;

IF[#4LT2]GOT0 10;

IF[#4EQ2]GOTO 40;

N40 GOO X100 Z100;

M30.

根據以上方案,在數控車床(chuáng)運(yùn)用宏程序加工出來的梯(tī)形螺紋精度高,牙型角、梯形螺紋(wén)的大、中、小徑都完全符合零件圖樣的尺寸要求(qiú),比簡單運用數控車螺紋指令加工出來的梯形螺紋分線(xiàn)精度高,同時螺紋兩側(cè)的粗糙度也達到要求,加工效率可提高一倍。

3、 結束語

通過對(duì)雙線梯形螺(luó)紋加工方(fāng)案的(de)設計,對圖紙進行分析(xī),選擇了符合梯形螺紋精度的數控車床,確定了(le)“兩頂一夾”的裝夾方式,防止加工工件被加工(gōng)時向後(hòu)移動的可(kě)能;選用了超硬白鋼刀(dāo)具,利用分層左右(yòu)切(qiē)削的優點(diǎn)來確保加工時的(de)安全可靠;運(yùn)用宏程序加(jiā)工優化模塊化,實現不同規格梯形螺紋的複雜粗加工(gōng)和精(jīng)加工,大大提高了加工梯形螺紋的加工速度,保證了梯形螺紋的精度(dù),解決數控車切削梯形螺紋的技術難關。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月(yuè) 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承(chéng)出口情況

- 2024年(nián)11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口(kǒu)情況(kuàng)

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據(jù)

- 2024年9月(yuè) 新能源汽車銷量情況

- 2024年8月 新能源汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據