數控加工中誤差的來源及解決方法探討

2018-6-8 來源:轉載 作者:沈文華(huá),張吉堂,於鬆(sōng)章

摘要(yào):文章分析了從圖紙到獲得成品零件(jiàn)的數控加工過程中誤差的主要來源及可采取的改善措施,通過研究(jiū)這些問題,對提高零件(jiàn)加工質量及(jí)提(tí)高生產效(xiào)率有一定的指導作用。

關鍵詞:數控加工;誤差來源(yuán);定位基準

數控加工技術是(shì)現代機械加工技(jì)術的重要基礎,應用數控加工技術可以實現對各種(zhǒng)精密零件的精細(xì)加工。但在加工(gōng)過程中,會由於某些原因而產(chǎn)生不可接受的誤差,致使零件(jiàn)精度達不到要求。如何快(kuài)速準(zhǔn)確地辨識數控加工(gōng)過程(chéng)中產生的(de)誤差已成為一項重要(yào)任務。從圖紙到成品零件的數控加工過程中,誤差(chà)的主要來(lái)源可概括為主觀原因和客觀原因。筆者將從不同方(fāng)麵(miàn)分析產生(shēng)誤差的原因,並指出可以采取哪些措施來減小誤差。

1、主觀原因產(chǎn)生(shēng)的誤差

在實際加工中,由於主觀的人為原因造成的誤差一般有以下幾種形式:工藝誤差、刀具半徑(jìng)補償應用不當產生的誤差、刀具及切(qiē)削參數選(xuǎn)擇誤差、對刀誤差、測量誤差等。

1.1 工藝誤差

加(jiā)工工藝也(yě)叫加(jiā)工方法。數控(kòng)編(biān)程者首先應清楚加(jiā)工零件的(de)各項技術要求,然後根據技術要求及(jí)公差大小決(jué)定零件的加工方法。工藝誤(wù)差是由(yóu)於加(jiā)工方(fāng)法不當產生的誤差。

1.1.1 定位基準(zhǔn)要(yào)統一

數控加工中應采用統一的(de)定位基準,防止加工過程出現輪廓位置及尺寸(cùn)與圖紙不(bú)符的現象而造成(chéng)較大的誤差。為了(le)減小這樣的誤差,盡量在編程時選擇的編(biān)程原點與工藝基準和設計基準點重合。同時,為了避免尺寸換算帶來尺寸鏈誤差,設定的編程原點應有利於坐標數值的計算(suàn)、工件的找正,使對刀方便,編程簡便(biàn)。一般對稱零件(jiàn)的編程原(yuán)點選在(zài)零件的對(duì)稱中心上,對(duì)於一些形狀不規則的零(líng)件,可在其精度要求較高的基準麵上選(xuǎn)擇編程原點,以內孔定位的零件,以內孔中心作(zuò)為編程的原點。

1.1.2 加工工藝路線要合理

數控加工工藝(yì)路線安排要合理,以減少由於加工順序不(bú)同而產生的誤差。數控加工(gōng)工(gōng)藝路線設(shè)計要考慮到具體的加工細節,尤其是在數(shù)控(kòng)鏜、銑床上加工形位(wèi)公差要求較高的零件時,對各個環節更要重視。例如,加(jiā)工平麵與(yǔ)平麵有平麵度的要求;加(jiā)工端麵與外圓、內孔有垂直度要求;內、外(wài)圓柱麵有同軸度(dù)要求時,均(jun1)應在一(yī)次裝夾中完成(chéng)。

1.2 刀具半徑補償應用不當(dāng)產(chǎn)生(shēng)的誤差

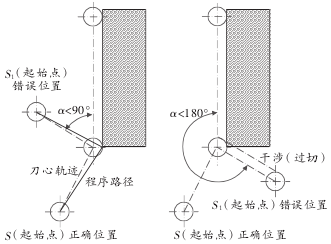

刀具半徑(jìng)補償的執行過程一般可分為 3 步:刀補建立、刀補執行、刀補取(qǔ)消。刀補建立或者取消時,必須在 G00 或 G01 指令下進行,不能在(zài) G02或 G03 指令下進行,且在同一個加工(gōng)方向上 G41或 G42 不能混用,不允許連續使用兩句非所選平麵的移動指令。一般在刀補建立或(huò)者取消過(guò)程中(zhōng)容易(yì)發生過切或者欠切情況,導致(zhì)被加工零(líng)件的不合格發生 (見圖(tú) 1)。

圖1 發生過切或者欠切的情況

左圖中錯誤位(wèi)置導致欠切,右圖中錯(cuò)誤位置導致過切,所以在建(jiàn)立或者取消刀補時(shí)要注意:當刀具中心移動軌跡於前進方向平行時 (α=0°),建立和取消補償都不過切;當 0°<α<90°時,建立不過切,取消過切;當 α<0°時,建立過切,取消不過切;當 90°≤α≤180°時(shí),建立和取消都不過切;當180°<α<270°時,建立過切,取消不過切;當α=270°時(shí),建立和取消都不過切;當270°<α<360°時(shí),建立和取消全(quán)部過切。

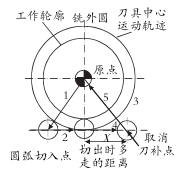

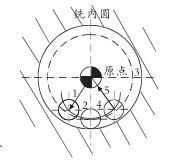

銑削非直線輪廓時,例如圓弧 (分內圓(yuán)和外(wài)圓),銑刀銑外圓(yuán)時避(bì)免(miǎn)法線方向切入,要讓刀具沿切線方向切(qiē)入圓弧,加(jiā)工完(wán)成後讓刀具沿切(qiē)線方向走出輪廓(kuò)線後(hòu)再取消刀補,以免出現過切現象(見圖(tú) 2);在銑刀銑削內圓時,也要沿切線(xiàn)方向切入,建立方法(fǎ)是圓弧與(yǔ)圓弧相切 (見圖 3)。

圖2 銑外圓弧時銑刀切入切出方法

圖3 銑內圓弧時銑刀切入切出方法

除了建(jiàn)立或者取消時要注(zhù)意角度問題,使用時還應注意:切(qiē)削起始點(diǎn)到輪廓線上目標點(diǎn)的(de)移動距離必須大於刀具半徑補償值,且必須在所補償的平麵內(nèi)連續移動才能正確切(qiē)削;D00 ~ D99 為刀補存儲器代號,應用刀補時必須選擇 D01~D99 中的任意一(yī)個代號才能建立起有效(xiào)的刀補,D00 代表取消刀具補償,刀具補償值在加工之前必須輸(shū)入到補償存儲器中。

1.3 刀具及切削參數選擇誤差

刀具尺寸是在靜態下進行測量的,而加工過程是動態的,刀(dāo)具不但受到切(qiē)削力而且還要受到(dào)振動外(wài)力的影響,這樣就會造成零件加工出來的尺寸和圖紙(zhǐ)尺寸不一致,此項誤差的(de)大小主要取決於刀具的質量和動態特性。刀具的性(xìng)能會直接影響到零件(jiàn)的加工質量及數控機床的生產(chǎn)效率,如加工參數選擇不正確,刀(dāo)具的磨損,刀具的測量誤差,都會導致零件的精度異常。

對於數(shù)控加工中(zhōng)由於刀具及切削參數選擇不當引起的加工(gōng)誤差,可以通過 4 種方法來預(yù)防:一(yī)是加工精度要求高的零件(jiàn)分粗、精加工,針對不同的切削材料選擇不同材質的刀具、不同的轉速(sù)與進(jìn)給量。二是減少換(huàn)刀定位誤差(chà),選擇一把合適的刀具將零件上能加工的內容(róng)全(quán)部加工完成以後,再換其他刀具來加工。三是選擇恰當的(de)加(jiā)工餘量,分配加工餘量時精加工應取 0.3~0.5 mm。加工餘量過大會造成拉動過(guò)切和偏讓欠切(qiē),加工餘量過少時也會因為切入困難造成欠切,補償餘量後再加(jiā)工,會引起過切。四是在凹槽的加工要求較高時(shí),先用直(zhí)徑較小的鍵槽銑刀銑槽的中間部分(fèn),再利用刀具半徑補(bǔ)償銑削兩側。

現在各種形狀、材質的刀具種類繁(fán)多,不同(tóng)的刀(dāo)具應用在不(bú)同的場合,因此,在銑削(xuē)過程中(zhōng),加工人員應根據加工(gōng)的實際要求,考慮工件形狀、剛性、 材料、 切削參數等相關因素選擇最恰當的刀具和切削參數進行加工。

1.4 對刀誤差(chà)

在數控編程(chéng)時確立了工件坐標係(xì),數控加工中,還要確定刀位(wèi)點在工件坐標中的位置。常用的對刀方法有:試切(qiē)法對刀、對刀儀對刀、ATC 對刀等(děng)。產生對刀誤(wù)差的原因主要有:一是用試切法對刀時,對刀誤差主要(yào)源於操作過程中目測(cè)產生的(de)誤差和試切工件之後的測量誤差。二是在對刀完成後,對於相對編碼(mǎ)器的數控設備(bèi)要執行 “機床回零”操作,在此過程(chéng)中可能會發生零點漂移而導致回零誤差,從而產生對刀誤差 。

三是使(shǐ)用對刀儀對刀時,誤差(chà)主要來源於儀器的(de)製(zhì)造、安裝和測量,另外錯(cuò)誤的儀器使用方法也會造成誤差。減小對刀誤差的主要措施有:一是當用試(shì)切法對(duì)刀時,操作(zuò)者(zhě)在細心對刀後還應參考零(líng)件尺寸和編程(chéng)尺寸之間的差(chà)值來修正刀具的補償值(zhí)。二是定期檢查數控機床的零點漂(piāo)移情況,及時調整限(xiàn)位開關位置及係統參(cān)數。三是使用儀器(qì)對刀時,應(yīng)注意儀器的安裝(zhuāng)和測量精度,正確掌握專(zhuān)用儀器(qì)的使用方法。

1.5 測量誤差

不(bú)同的加工內容要選擇不同的量具進行測量(liàng)。量具本身精度、加工人員使用(yòng)量具的熟練程度及所檢測項目的測量方法都會對零件的精度產生影響。因此(cǐ)量具要定期送檢,並對使用人員要進行專門的測量(liàng)技術培訓。有條件的(de)單位可以利用(yòng)三坐標測量機及其他(tā)專用量儀進行(háng)測量,並將測量結果與加工人員的量具(jù)測量結果對比,以分析誤差原因,這對保證零件精(jīng)度有一定指導作用。近年來,在線測量(liàng)設備也(yě)逐漸應(yīng)用到精度較高的零件加工過程中,這(zhè)樣(yàng)使得加工(gōng)和測量在同一設備上進行,不僅提高了生產效率,而且不存在重(chóng)複定位誤差(chà),可以隨時對加工中的工件進行檢測,並能根據在線測量結果調整工藝參(cān)數,從而提高(gāo)加工精度。

2、 客(kè)觀原因產生的誤(wù)差

客觀原因產生的誤(wù)差主要分為數控(kòng)操作係統誤差、機械誤差及工裝誤差 3 個部分。

1)數控係統誤差。數控係統按照伺服係統的控(kòng)製方式可(kě)以分為開環控製係統、閉環控製(zhì)係統和半閉環(huán)控(kòng)製係統。其中閉環控製係統能夠實時檢測刀具的實際位置,並將結果反饋給數(shù)控係統,進行(háng)反饋值與係統(tǒng)中指令值的比較,直到(dào)差值消除時(shí)才會停止移動,因而控製(zhì)精度(dù)很高。但是,閉(bì)環位置檢測反饋中各種不(bú)穩定因素較多,因此調試工作困難,若各種(zhǒng)參數不匹配,會引起(qǐ)係統振蕩(dàng),造成機床工作不穩定。閉環控製係統誤差的主(zhǔ)要是反饋係統在安(ān)裝過程中產生的安裝誤差(chà)。減小上述誤差的主要方法是(shì)提高反饋係統的安裝精度,盡量選用精度較高的反饋係統。半閉環控(kòng)製(zhì)係(xì)統中存在不反饋環節(jiē),刀具的位置精度仍然會(huì)受到不(bú)反饋環節影響。傳動鏈誤差是指傳(chuán)動鏈中首末傳(chuán)動元件之間(jiān)相對運(yùn)動的誤差,其是影響加工精度的主要因素,可以通過修改數控(kòng)係(xì)統參數的方法進行補償。開環控製係統不帶有位置檢測裝置,也沒(méi)有反饋電路。由於進給係統中沒有反饋檢測裝(zhuāng)置(zhì),其(qí)進給(gěi)線路產生的誤差就無法通過反饋信息進行補償,從而導致了實際位置誤差。例如,采用(yòng)步進電機的主要誤差有步距誤差(chà)、動態誤差和起(qǐ)停誤差。針對以上各種誤(wù)差,可以選擇能夠滿足步距角要求(qiú)的電機或細分(fèn)電路驅動電機來改善。

2)機械誤差。數(shù)控(kòng)機床機械部分包含減速齒輪、支承軸承(chéng)、滾珠絲杠(gàng)副及聯軸節等。傳動絲杠存在反向間(jiān)隙,當工作台反向運動(dòng)時,這種間隙會造成電動機空轉而工作台不運動,從而產生誤差。針對傳動反向間隙,消除滾珠絲杠與螺母間隙的(de)方法是施(shī)加預緊力;在開環係統中引入切入與切出方向延長(zhǎng)量,防止欠(qiàn)切削或過切削而影響零(líng)件的加工質量;測(cè)出閉環和半閉環係統中的間隙值,可作為反向螺距誤差補償參數進行設(shè)定。對於由(yóu)機(jī)械傳(chuán)動鏈受力變形和熱變形而引起的誤差,可通過提高機床零部件質量 (加工(gōng)精度(dù)、剛度與熱(rè)特性(xìng)等)、降低內部(bù)熱源(yuán)發(fā)熱量及嚴格控製加工環境和使用條件等來解決。

3)工裝夾具誤差。工裝夾具的定位誤差會直接影響工件的尺寸精度(dù)和位置精度,因此要求工裝夾(jiá)具要有良好的定位精度、剛性及結構工藝性。合理選擇夾具的支點、定位點和夾緊點,保(bǎo)證零件夾緊時的(de)變形量在合理範圍內,否則過大的變形量將影響零件的加工精(jīng)度。若采用相應的措施仍不(bú)能控製零件的變形,應當考慮(lǜ)必要的工藝措施,例如(rú)對零(líng)件進行熱處理,以消除(chú)應力,減小變(biàn)形;對不能用熱處理方法解決的變形問題(tí),可以采用粗、精銑分開的(de)方法,粗、精銑加工采用不同的夾緊力。

3 、結束語

綜上所述,在數控機(jī)床(chuáng)上加工零件是整個工藝(yì)係統及加工環境(jìng)綜合作(zuò)用的結(jié)果,誤差來源(yuán)非常複(fù)雜,零件的加工精度取決(jué)於係統的各種因素(sù)。因此,必須綜合考慮各個環節,分析並找出影響零(líng)件精度的誤差來源,以便采取相應措施。

來源:太原(yuán)工業學院工程訓練中心, 中(zhōng)北大學機(jī)械工程與自動化(huà)學院

投稿箱:

如果您有(yǒu)機床行業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企(qǐ)業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更(gèng)多相(xiàng)關信(xìn)息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機(jī)床產量數據

- 2024年11月 分(fèn)地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車(chē)產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新(xīn)能源汽車(chē)產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切(qiē)削機床產量數據(jù)

- 2024年9月 新(xīn)能源(yuán)汽(qì)車銷量情況

- 2024年8月 新能源汽車產量(liàng)數據

- 2028年8月 基本型乘用車(轎車)產量數據