葉輪加工中心床身動態特性分析與優化

2018-6-7 來源: 北京(jīng)信息科技大學 機電工程學院 作者(zhě):王 能,鍾建琳

摘要: 葉輪是(shì)航空發動機的重要組成部分,需要(yào)具有高(gāo)的加工精度和質量(liàng)。以某工廠(chǎng)生產的航空發動機葉輪專用加工中心床身為研(yán)究對象,采用有限(xiàn)元(yuán)方法分析其動態特(tè)性。根據床身的固有頻率和模態振型找出其薄弱(ruò)環節,針對床身的薄弱(ruò)環(huán)節提出相對的優化改進意見(jiàn),以(yǐ)改善床身的動態特性,並通過模態試驗驗證優化的合理性和可行性,為以後的設(shè)計提供了一定(dìng)的參考。

關(guān)鍵詞(cí): 固有頻率; 加工中(zhōng)心(xīn); 動態性能; 模態試驗

0 引言

隨著科學技術的發展,航空製造業的先進性(xìng)成為了影響國家國際地位(wèi)的重要標誌之一。

針對航空發動機葉輪的特點,某單位(wèi)自主(zhǔ)研發了航空(kōng)發動機葉輪專(zhuān)用生產設備。

根據葉輪的加工工藝特點,要求機床具有高(gāo)加速度、高精度、高剛(gāng)度、大扭矩的五軸五聯動的特性。

提高製造設備的性能,保證葉輪的加工(gōng)質量的(de)主要手段之一就是機床的動態特性研究。

目(mù)前,國內、外對葉輪製造(zào)進行了大量(liàng)的研究,主要包括以下三個方麵: ①運用計算機輔助手段對葉輪進行多學科優化設計; ②優化葉輪生產過程中的加工工藝,選取適當的加工參數和方法; ③提高葉輪製造設備的性能,保證其加工質量。

其中,提高製造裝備研究的主要手段之一就是機床動態特性研究。

本(běn)文即從改善製造裝備入手,通過應用 ANSYS Workbench軟件對某工廠自主研發的航空發動機葉(yè)輪專用生產設備的主要結構進行(háng)分析和優化來提高機床的動態特性,改善葉輪的加工質量。

最後(hòu)通過模態(tài)試驗(yàn)驗證(zhèng)合理(lǐ)的優(yōu)化設計,不但提高了本台機床的性能,為今後機(jī)床結構(gòu)的(de)設計尤其是主要受力部位設計也提供了一定的參考。

床身(shēn)是高速、高精五軸聯動銑削加工中心的關鍵部件,其動(dòng)態性能直接影響到整個加(jiā)工(gōng)中心的加工(gōng)精度、抗振(zhèn)性和穩定性,同時,機床(chuáng)的床身承(chéng)載(zǎi)了機床的所有運動部件,也是決定機床剛度的重要環(huán)節。

因此運用計算(suàn)機輔助軟(ruǎn)件對床身結構進(jìn)行分析(xī),觀察床身結構在各階模態下的振(zhèn)型和固有頻率,找出其薄弱環節並進(jìn)行合(hé)理的優化對改善機床整體的動態性能具有很大的意義

1 、床身結構特點

葉輪是由多個薄(báo)且為自由曲麵的葉片(piàn)構成,其技術要求(qiú)為: 葉片型麵輪(lún)廓度為 0. 1,直徑範圍 200 ~500,葉片前後緣(yuán)尺寸最小為(wéi) R0. 1 ~ R0. 15mm,粗糙

度 Ra0. 8。采(cǎi)用鈦合金 TC4、高溫鎳基合金 GH4169 材料,如圖(tú) 1 所示。

圖 1 葉輪

葉輪加工中心由床身、Y 軸滑座、X 軸滑座、主軸箱、擺轉台等關鍵部件組(zǔ)成,其模型如圖 2 所示。與床身直接接(jiē)觸的結構為 X 軸(zhóu)滑座和擺轉台左、右兩箱體。其中,X 軸(zhóu)滑座通過滑塊-導軌結構與床(chuáng)身接觸;擺轉台的左、右兩箱體則通過螺栓直接固定在床身上。

床身的材料是 QT500,查閱文獻可知,該材料泊鬆比為(wéi) 0. 275,彈(dàn)性模量為 169GPa,密度為 7100kg /m3。

圖 2 葉輪加工中心模型

2 、床身有限元分析

2. 1 床身(shēn)優化前模態分析

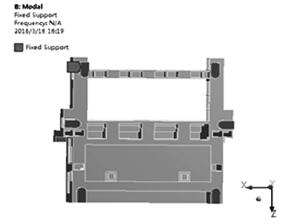

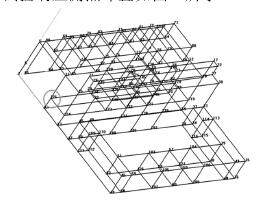

利用三維建模軟件去(qù)除對分析無影響的倒角、小孔( 包括地腳螺栓安(ān)裝孔、導軌安裝孔等) ,以減少計算量,縮短計算時間。由於(yú)實際試驗狀況下,床身是 6個橡膠墊(diàn)塊(kuài)著地,故在橡膠墊塊的底麵添加固定約束,圖 3 中(zhōng)的藍色區域為橡膠墊塊與地麵(miàn)接觸位置,查閱可知,橡膠墊塊材料的泊鬆比為 0. 49,彈性(xìng)模量為(wéi) 6. 1MPa,密度為 1000kg /m

3。

圖 3 床身施加約(yuē)束

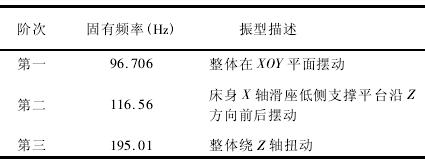

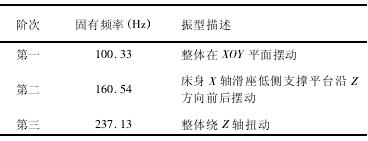

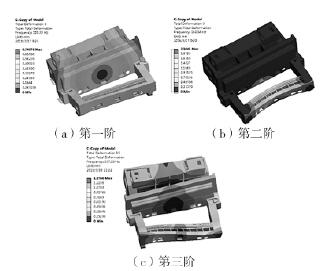

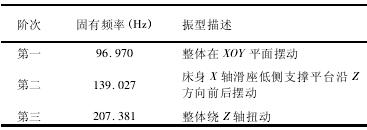

提取床身的前 3 階模(mó)態,其固有頻率如表 1 所示,振型如圖 4 所示。

表 1 床身優化前模態分析結果

圖 4 床身前 3 階振型圖(tú)

從前 3 階振型圖可以(yǐ)看出,床身的 X 軸滑(huá)座低側支撐平台的剛度較弱,最大的振幅發生在第二階模態(tài),達到(dào)了(le) 2. 6644mm,由於床身的最大變形處支撐 X 軸滑座,因此床身的振動會直接傳遞到 X 軸滑座上,進一步傳遞到(dào) Y 軸滑座與主軸箱上,從而(ér)引起刀具的振動,直接影響工件的加(jiā)工精度(dù)和表麵質量。

因此,對床身進行結構優化改(gǎi)進,提高床身的剛度,改善(shàn)床(chuáng)身的動態特性,進而提高整機的加工精度和抗振性。

2. 2 床身優化後模態分析

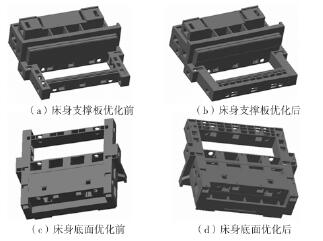

結合床身(shēn)的仿真結果和整機裝配關係可知,床(chuáng)身變形主要集中(zhōng)在 X 軸滑座作用位置。考慮到床身質量對(duì)其動態特性的影(yǐng)響,在(zài)床身與 X 軸滑(huá)座接觸位置設計成回(huí)型筋板結構的同時,通(tōng)過填充兩側支撐板來(lái)提高床身剛度,以及平衡床身質量,優化結果如圖 5 所示。

圖 5 模型優化前後對比

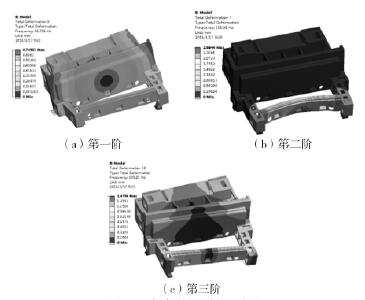

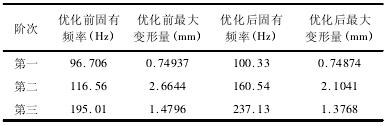

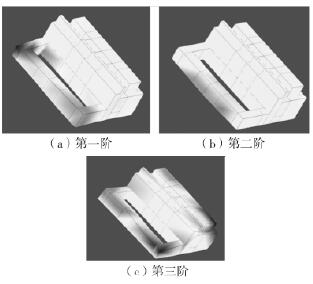

對(duì)優化後的床身結構進(jìn)行模態分析,其處理(lǐ)方式與優化(huà)前保持完全(quán)一(yī)致,提取床身的前 3 階模態,其固有頻率如表 2 所示,振型(xíng)如圖 6 所(suǒ)示。

表 2 床身優化後模態分析結果(guǒ)

圖 6 床身前 3 階振型圖

由頻率和振型(xíng)圖可知(zhī),優(yōu)化後的床身模型最大變形仍出現在 X 軸滑座低側支撐平(píng)台處(chù),但各階最大變形量與優化之前相比之下均減少(shǎo)了,其優化前後的結果對比如表 3 所示。

表 3 床身優化前、後(hòu)的結果對比

由表 3 可知,床身前 3 階固有頻率均有明(míng)顯提高,近似頻率下相對變形量有所減小,對於提高機床整機的加工(gōng)精度至關重要,因此,針對床(chuáng)身的優化是合理的。

3 、試驗模態分(fèn)析

3. 1 試驗模態測試(shì)係(xì)統

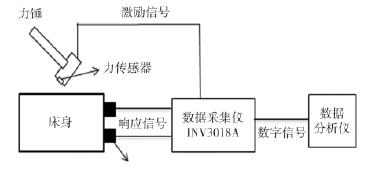

工廠對優化後的床身結構進行(háng)了生產,我們對生產後(hòu)的床身進行模態試驗,本實(shí)驗采用 SIMO 錘(chuí)擊法測試方式,試驗(yàn)測量係(xì)統共由(yóu)三個部分組成: 激振係統,響應采集係統,模態分析和處理係統,圖 7 所示為(wéi)測試係統原理簡圖。

圖(tú) 7 測試係統原理簡圖

3. 2 試驗方案設計

3. 2. 1 支承(chéng)方式

為盡量(liàng)使床身的(de)各(gè)階模態(tài)更好地顯示出來,在床身底麵加上 6 個橡膠墊塊(kuài)用來支撐床身部件。

3. 2. 2 激勵點和響應測點的布置

一般來說激(jī)勵點的(de)布(bù)置原則是根據結構的特點和試驗目的(de),以不(bú)遺漏模態為前提而又盡可能簡化,此外激勵點還應避(bì)免在(zài)各階(jiē)模態(tài)的節(jiē)點位置,節點(diǎn)位置可由試驗前的有限元分析獲得。

響應測點(diǎn)位置以能反映(yìng)零件的動(dòng)態特性(xìng)、振動明顯、能得到較(jiào)好信噪比信(xìn)號為原則,試驗響應測點布置如圖 8 所示

圖 8 激勵點和響應測點的布置

3. 3 模態試驗分析結果

采用東方振動(dòng)噪(zào)聲研究所模態試驗測試分析設備Coinv DASP V10 中(zhōng)集總平均法(fǎ)進行模態定階識別,試驗後的床身模態(tài)頻率如表 4 所示,振型如(rú)圖 9 所示。

表 4 試驗模(mó)態(tài)分析結果

圖 9 試驗(yàn)模態振型圖(tú)

3. 4 理論與試驗對比

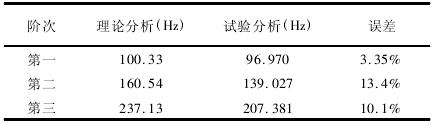

通(tōng)過試(shì)驗分析得到床身的前 3 階固有頻率並與(yǔ)其(qí)優化後的(de)理論(lùn)分析結果進行對比,如表 5 所示,各階振型(xíng)相同,同(tóng)階固有頻率最大誤差為 13. 4% ,說明試驗結果與理論分析結果相一致(zhì)。

表 5 理(lǐ)論與試(shì)驗分析結果對(duì)比

4 、結束語

本文以某工廠(chǎng)研製的葉輪專用加工中心為例,通過理論分析找(zhǎo)出該加工中心床身結構的薄(báo)弱環節,有針對性地提出(chū)優化改(gǎi)進意見。通過對比,優化後的床身結構固有頻率有明顯提高,近似頻率下相對變形量有所減小。

最後通過試驗驗證(zhèng)了該方案的合理性和可行(háng)性。本文所得(dé)的結論為改善整機的動態特性奠定了一定的基礎。

投稿箱:

如果(guǒ)您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切(qiē)削(xuē)機床產量(liàng)數(shù)據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘(chéng)用車(轎車)產量數據(jù)

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量(liàng)情況

- 2024年(nián)10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分(fèn)地區金屬切削機床產量數據

- 2024年10月 金屬切削機床(chuáng)產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能(néng)源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多(duō)