基子實B寸檢測的飛機對合(hé)麵加工(gōng)係統設計和研(yán)究

2016-8-26 來源:陝西(xī)飛機(jī)工業(集團)公司(sī)等(děng) 作者(zhě): 馬二萍 譚小群 李樹軍 羅喜東 梁澤榮

摘要:在研究飛機大部件對合麵加工過程中,通過分析對合麵加X-工藝流程.借助激光輪廓掃描儀獲取加工麵形狀以及基準孔位(wèi)置,計算出待加工麵的平麵度和孔位關係。實(shí)時檢測對合麵的加工狀況,建立精確的飛機對合麵加工工藝流程,以提高(gāo)對合麵加工精度和加工效率,從而提高飛機大部件裝配精度(dù)。

關鍵詞:加工中心激光輪廓掃描儀工藝流程加工精度

近幾十(shí)年來,隨著計算機技術、通信網絡技術以及信息化技術的發展。飛機大部(bù)件數字化(huà)設計製造技術迅速提高n]。在飛機裝配過程中,對大部件對合麵進行精加工的目的是為了消除之(zhī)前工序的累積誤差,保證對接裝配的協調性與互換(huàn)性,進(jìn)而(ér)保證飛機的裝(zhuāng)配(pèi)質量。傳統的(de)飛機大部件對接(jiē)裝配方法采用人工(gōng)強迫定位與裝夾,且無法實現高效精確的對接麵測量,導致對合(hé)麵加工存在較大風險(xiǎn)。大部(bù)件對合麵在裝夾狀態下進行精加工,加工完成放鬆後會產生回彈變(biàn)形,使相對(duì)理論尺寸發生偏移,導致對接困難,而且由人工進行精加工.精度和效率都非常低。

為了在飛機大(dà)部件數字化對(duì)接裝配(pèi)中實現以數控加工方(fāng)法取代傳統方法,筆者以(yǐ)某型飛機中外(wài)翼發房x,-J-接中對合麵的加工係統(tǒng)設計和研究為例,詳細說明飛機對合麵加工過程中的基準(zhǔn)檢測和工藝過程,通過激光輪廓掃描儀對加工前對合麵的平(píng)麵度、輪廓、孑L位(wèi)基準等進行檢(jiǎn)測,經過計算得(dé)出加工量和加工位置,為主軸(zhóu)銑平麵和鑽孔提供位置運動參數依據(jù),完成對合麵的完全對合。

1、對合麵的加工特性分析

飛機大部件數字化裝配係統(tǒng)中對合麵的精加(jiā)工包括麵加工和孑L加工兩部分.其(qí)中對合麵的麵加工主要為銑(xǐ)平麵,使兩(liǎng)個對合麵可以完全貼合。對合麵的孑L加(jiā)工需要經過鑽孔、擴孑L以及鉸孑L等工藝步驟,必須保證精確的孔位、孔徑和表麵質量,才可以實現對合麵的精確對(duì)合(hé)連接裝配(pèi)。對合麵的(de)材料類型對於精加工也有重要影響,主要包(bāo)括鋁合(hé)金7050、鋼襯套30CrMnSiA等,不同材料的切削加工性能也存在較大(dà)差異。

2、對合麵(miàn)加工係統設計

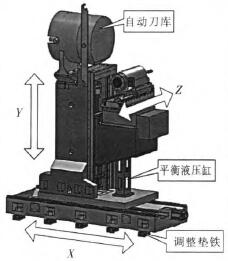

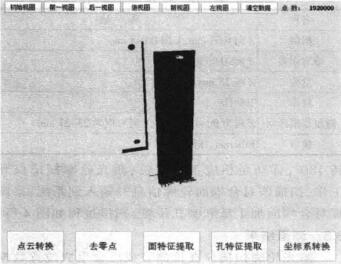

對合麵精加工設(shè)備采用專用加工(gōng)中心.有4個獨立的坐標運動,具備可(kě)在X、l,、Z 3個方向運動的(de)聯動控製單元。另外(wài)繞y軸進給方向有一回轉工作台,可保證對合麵的兩側加工。加工設備坐標軸(zhóu)的確定如圖1所示(shì)。

▲圖1 加(jiā)工設備結構(gòu)示意

圖(tú)1中,X向(xiàng)通過(guò)伺服電機控製運動,以實現(xiàn)加工單元沿對接麵平行方(fāng)向直線運動.采用精密的導軌絲杠係統保證其運動精度。y向通過帶製動(dòng)器的伺服電機實現同(tóng)步運動,為(wéi)防止進給機(jī)構(gòu)在重力作用下下滑,配合平衡油缸實現(xiàn)y軸的平滑運動。Z軸由伺服電機驅動,並(bìng)通過絲杠(gàng)導軌進行傳動.帶動電主軸完成對合麵的加工。

3、對合麵(miàn)加工檢測係統

3.1 測量儀器選擇

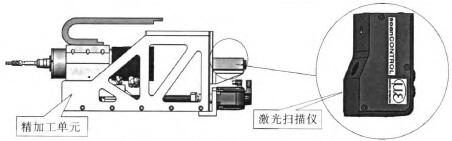

本測量係統采(cǎi)用德國(guó)MICR0一(yī)EPSILON高速激光輪廓掃描儀執行檢測工作,其技術規格見表1。激光輪廓掃描儀與電主軸同軸安裝在精加工設(shè)備上,其位置如圖(tú)2所(suǒ)示。

▲圖2 激(jī)光輪廓掃描(miáo)儀安裝位(wèi)置

3.2測量步驟

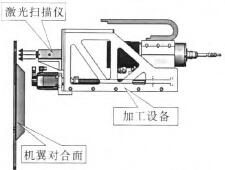

第一步,執行(háng)機翼對合端麵的平麵度(dù)和(hé)輪廓檢測。加工設備快速移動到檢測位置,激光輪廓掃描儀隨著加工設備的移動掃描機翼對合端麵輪廓信(xìn)息並輸人到控製係統(tǒng)。控製係統計算出中#1-翼(yì)八字板對

合端麵加工量和鑽孔位置。掃描過程示意如圖3所示。

▲圖3 機翼對合麵掃描過程示意

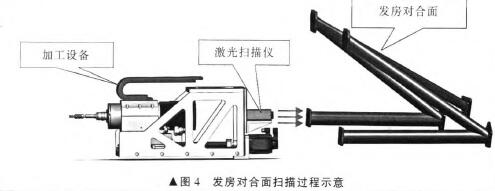

第二步。執行發房對合端麵平麵(miàn)度、輪廓檢(jiǎn)測。加工設備回轉1800,移動至相應工位定位,激(jī)光(guāng)輪廓掃描儀開始工作,掃描(miáo)該對合端麵輪廓信息並輸人到係統(tǒng),係統計算對合端麵加工(gōng)量和製孔位置。掃描(miáo)過(guò)程如(rú)圖4所示。

3.3測量結果

激光輪廓掃描儀在(zài)檢測完成後會生成位置(zhì)數據文件,數(shù)據文件中包含大量的測量數據(jù)信息。因為輸出的測量數據格(gé)式為TXT文(wén)本文(wén)件.此格式文件可(kě)以采用程序方式順序讀(dú)取並(bìng)轉(zhuǎn)換為數據庫文件。精加工設備實現自動化檢測,需要(yào)對激光輪廓掃描儀進(jìn)行應用軟件的二次開發,進行待檢測物(wù)三維輪廓信息的掃描以獲取三維(wéi)位(wèi)置信息數據(jù),如圖5所示.最(zuì)後對必要的(de)麵特征或孑L特(tè)征數據進行提取,解算需要的位置參數。

▲圖5 掃描三維型麵數據采集過程

3.3.1 對舍麵平麵度檢(jiǎn)測

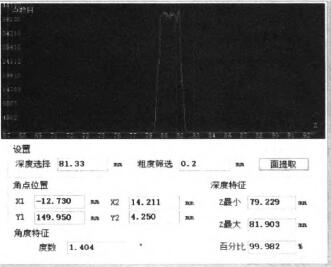

基於三維點雲數據進(jìn)行曲麵擬合,將數據中那些非實體上的點全部剔除,否則會對分析帶來失真。在針對不同特征提取數據時所用的剔除算法也是不(bú)同的(de),針對基於點雲進行平麵擬合的需求,筆者采用的方法是:先擬合出實體所在的表麵,然後根據點到擬合平麵(miàn)的距離來判斷是否剔除。擬合平麵使用最小二乘法擬合,該方法具有誤(wù)差小、穩定性好的特點(diǎn)。特征提取過程如圖(tú)6所示(shì)。

▲圖6麵特征提取及處理軟(ruǎn)件實現

基於最小二乘(chéng)法擬合平麵的思想.結合空間平麵測量的點雲數據求(qiú)解後(hòu),平麵(miàn)曲麵方程(chéng)為:三=似(sì)+6,,+c,然後剔除離平麵距離大於0.2 mm(軟件中(zhōng)的粗度篩選值)的點,得到data zn數據(jù)點,再次經過曲麵擬合的迭代計算,去除個別雜點.最後根據計算式:90。一arccos f1/ ),可計算出檢測平麵(miàn)與主軸的法平麵之間的夾角,從而為主軸加工提供數據依據。

),可計算出檢測平麵(miàn)與主軸的法平麵之間的夾角,從而為主軸加工提供數據依據。

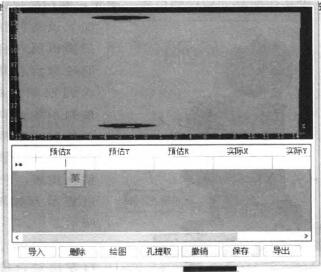

3.3.2 對合麵基準孔(kǒng)特征檢測(cè)

基於輪廓掃描儀配合伺服驅動實現孑L特征的三維型麵掃描(miáo),以采集的點雲數(shù)據為對象,提出了一種三維點雲(yún)中(zhōng)圓的提取方法。此方法是結合點雲的邊界特征來提(tí)取的方法,並充(chōng)分利用(yòng)了點雲和圖像的對應投影關(guān)係特(tè)性以及圖像處理中成熟的圓檢測(cè)算法.如圖7所示(shì),提取出了三(sān)維點雲中的圓。此方法簡便快捷,易於實現(xiàn)。

▲圖7 7L特征提取及處理軟件實現

4、對合麵加工過程

通過激(jī)光輪廓掃(sǎo)描(miáo)儀對機(jī)翼和發房兩側對合麵進行掃描,計算得出(chū)對合麵的(de)加工餘量和孑L位關係,采用精(jīng)加工設備進行(háng)對合麵加工(gōng),加(jiā)工工藝流程如下。

(1)精加(jiā)工(gōng)設備移動到被加工端麵再定位。

(2)激光輪廓掃描儀對發房對合接頭平麵以及(jí)連接孔進行檢測。精加工係統反轉,激光輪廓掃描儀對機翼對合端麵及連接孔進行檢測,調用對合麵加工算(suàn)法,計算平麵加工量和孑(jié)L位誤差。

(3)通過計算機對加(jiā)工量和孔位誤差進行評價。

(4)上述工作完成後,精加工係統首先更換銑刀(dāo),對機翼對合端麵按照加工量進行(háng)銑削,然後,精加工係統反轉.對發動機上支架端(duān)麵進行銑削。銑削結束後需對機(jī)翼與發房的對合端麵進行對合,檢測對合度。

(5)對合度滿足需(xū)求後,將精(jīng)加工設備移回加工工位.對發房和機翼兩側對合端麵的連接孔進行加工。

(6)完成連接孔的精加工後,將加工係(xì)統移動至(zhì)下一個(gè)工位.進行下一個工位的(de)加工。

5、對合麵加工(gōng)試(shì)驗

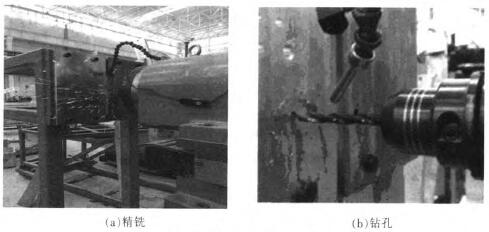

為驗證(zhèng)基於實時檢測的飛機對合麵加工(gōng)係(xì)統的可行性,利(lì)用激光輪廓掃描(miáo)儀對(duì)加工麵進行掃描預處理(lǐ),計算出對合麵的加工(gōng)餘量.利用精加工設(shè)備(bèi)進行對合麵(miàn)的(de)精銑和鑽孑L試驗(yàn)。對(duì)合麵(miàn)加工試(shì)驗如圖8所示,其中圖8(a)為機翼對合麵精銑結果(guǒ);圖8(b)為機翼對合麵鑽孔現場。精銑對(duì)合麵後的平麵度<0.05 mm,表麵粗糙度R。3.2鬥m。對合麵孔加工結果為孑L徑精度H7,表麵粗糙度為(wéi)|Rj.2“m,鑽孔定位精度0.10 mm,重複定(dìng)位精度0.05 mm,鑽孑L垂直度偏差<0.3。,完全滿足加工要求。

▲圖8 對合麵加工現場試(shì)

6、結束語

筆者提出了一種滿足飛機對合(hé)麵加工的實時檢測方法。根據對合麵的加二r:特點,對(duì)對合麵的精加工係統實現數字化加一[,通過激光輪(lún)廓掃描儀確定對合麵的加工餘量。采用精銑平麵和鑽、擴、鉸孔的(de)孑L加工方法,並通過對合麵試切(qiē)加工試驗,對(duì)加工方(fāng)法的可行性進行了驗證.實驗結(jié)果滿足對合麵加工公差要求。

投稿(gǎo)箱(xiāng):

如果您有機床行業、企業相關新聞(wén)稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞(wén)稿(gǎo)件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月(yuè) 金屬切削機(jī)床產(chǎn)量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本(běn)型乘用車(轎車)產量數據

- 2024年11月 新能源(yuán)汽車產量數據

- 2024年11月 新能源汽(qì)車銷(xiāo)量情(qíng)況

- 2024年10月 新能源汽車產(chǎn)量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區金屬切(qiē)削機床產量數據

- 2024年10月 金屬切(qiē)削(xuē)機床產量數據

- 2024年(nián)9月 新能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車(chē))產量(liàng)數據