摘要(yào): 通過搜集與深入分析五(wǔ)軸聯動葉片加(jiā)工中(zhōng)心在用戶現場的故障數據,找出影響(xiǎng)加工中心整機可(kě)靠(kào)性的故障(zhàng)部位、模式及潛在的原因,分析出加工中(zhōng)心故障發生的高頻子(zǐ)係統,確定加工中心可靠性的薄弱環節,並針(zhēn)對薄弱環節對加工中(zhōng)心可靠性提出改進措施(shī)與建議,提高加工中心的可靠性。

關鍵詞: 加工中心; 故障模式; 故障原因; 可靠性; 建議

0 引言

五軸聯動葉片加工中心是專門(mén)用來加工汽輪機、航空航天發動機等葉片和其(qí)他窄長形具有空間複雜曲麵零件的機床[1],能顯著減少對複雜曲麵的(de)加工時間(jiān)及工件的設定裝夾時(shí)間,保證曲麵的加工精度。

由於該(gāi)加工中心功(gōng)能密集(jí)、結構複雜、加工工況多(duō)變且負荷較大,使其(qí)故障率(lǜ)增加、可靠性降低[2],嚴重影(yǐng)響(xiǎng)了使用與經濟性能。鑒於加工中心的強大性能和在航空航天、國防領域的重要戰略地位,對其進行可靠性分析具有(yǒu)重要的意義。

目前國內對於五軸聯動葉片加工中心(xīn)可靠性的研究比較少。

根據(jù)搜集(jí)的60 多台葉片加工中心實(shí)際使(shǐ)用時(shí)的故(gù)障(zhàng)數據並對其進行分析,找(zhǎo)出影響加工中心整機可靠性的故障模式及其潛在原因,並根據(jù)原因提出了全(quán)方位(wèi)的(de)可靠性建議與措施。

1 、加工中心的故障部位分析

1. 1 故障統計

從2012 年11 月1 日~ 2013 年12 月1 日,跟蹤調查了某(mǒu)機床廠生產的(de)67 台加工中心的故障數據。

1. 2 故障部位分析

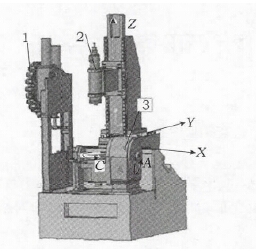

經過對故障數據的分析,得知該葉片加工中心自動換刀裝置、直驅(qū)雙軸轉台及高速主軸單元這三個部位的故(gù)障占總(zǒng)故障的50%以上,因(yīn)此這三個部位的故障是當前需要重點解決的問題,也是提高五軸聯動葉片(piàn)加工(gōng)中(zhōng)心(xīn)可靠性的關鍵(jiàn)部位[3]。該葉片加工中心(xīn)的模型如(rú)圖1 所示。

圖1 葉片加工(gōng)中心模型

1. 自動換刀裝置2. 高速主軸單元3. 直驅雙軸轉台

該機床是(shì)立式斜床身、擁(yōng)有高速主軸單元、直驅雙軸轉台和自動換刀裝置等功能部(bù)件的五軸聯動機床。

自動換刀裝置含有機(jī)械、電氣及液壓等元件,換刀時(shí)機械手和(hé)刀庫執行(háng)動(dòng)作多、動作快,換刀時(shí)易發生故障。

直驅雙軸轉台(tái)通過定軸A 的擺(bǎi)動(dòng)和動軸C 的轉動與(yǔ)X、Y、Z軸一起實現五軸聯動,它是係統複雜、精度高的機電一體化(huà)功能部件,並且由(yóu)於零/部件在加工(gōng)、製造裝(zhuāng)配環節的誤差和控製係統的外部(bù)幹擾等因素使轉台(tái)容易有定位不準的情況發生。

高速主軸單元涉及電動機、潤滑和控製等多個方麵,高速運轉時容(róng)易發生鬆動、滲(shèn)漏等故(gù)障,這些故障嚴重威脅到加工中心的整機可(kě)靠性。下麵對加工中心進行故障分析以便采取措施提高(gāo)其可靠(kào)性。假設自動換刀裝置、直驅雙軸轉台和高速(sù)電主軸代碼依次是1、2 和3。

2 、加工中心的故障模式及危害度分析(xī)

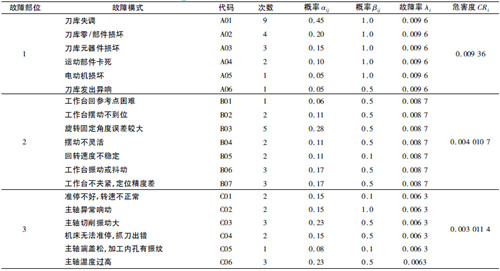

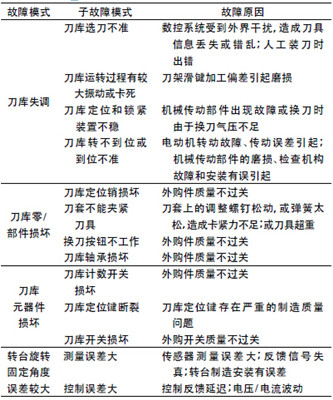

根據(jù)得到的故障數據和相關計算公式[4],計算該葉片加工中心自動換刀裝置、直驅(qū)雙軸轉台(tái)及高速主軸單元(yuán)這(zhè)三個高頻(pín)故障部位的(de)危害度CRi,並(bìng)總(zǒng)結其故障模式如表1 所示。

表1 高頻故障部位的故障模式及危害度

危害度CRi為:

式中: αij為(wéi)葉片加工中心子係統i 發生故障模式(shì)j 的概率; βij為子係統i 因故障模式j 造成該係統損壞的概率,對βij規定: 若βij = 1 表示該子(zǐ)係統一定會損壞,若

βij = 0. 5 表示該子(zǐ)係(xì)統有可能損(sǔn)壞,若βij = 0. 1 表示該子係統很少損壞,若βij = 0 表示該子係(xì)統(tǒng)一定不會損壞; λi為子係(xì)統i 的故障率(lǜ)。

式中: nj為故障模式j 發生的次(cì)數; ni為(wéi)子係統i 故障發生的總(zǒng)次數。

式中: Ni為該葉片加工中心子係統i 在規定時間內發生故障的總次數,本文中規定時間即為本次跟蹤調查的時間: 2012 年11 月1 日~ 2013 年12 月1 日,共13個月; Σt 為子係統i 的(de)累積工作(zuò)時間,因本文中所調查的加工中心每天工作8h,每月工作約20 天,所以該加(jiā)工(gōng)中心的累積工作時間Σt = 13 × 20 × 8 = 2 080h。

以此類推(tuī)可得到葉片加工中心各(gè)高頻(pín)故障部位(wèi)的危(wēi)害度CRi,如(rú)表1 所示。

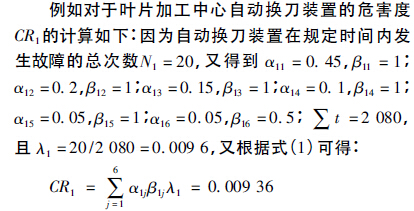

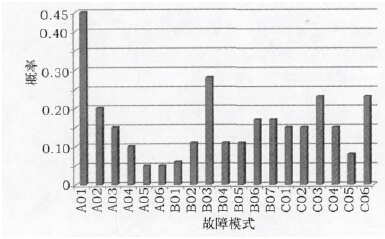

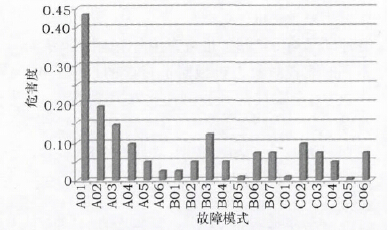

根據表1 得出該(gāi)葉片加工中心各種故障模式的發生概率分布(bù)直方圖如圖2 所示,根據(jù)表1 數據及式( 1) 計算(suàn)得出該加工中心各故障模式的危害度分布直

方圖如圖3 所示。

圖2 故障模式的發生概率分布直(zhí)方圖

圖3 故障模式的危害度分布直方圖

通過對故障模式的影響及危害(hài)性分析( FailureMode,Effects and Criticality Analysis,FMECA) ,並由圖(tú)2 所示可知該加工中心(xīn)發生概(gài)率最大的兩個故障模式是刀庫(kù)失調、直驅雙軸轉台旋轉固定角度誤差較大; 但(dàn)由圖(tú)3 所示可知加工中心危害度最大的四個故障模式是刀(dāo)庫(kù)失調、刀庫零/部件損壞、刀庫元器件損壞和直驅雙軸轉(zhuǎn)台旋轉固定角(jiǎo)度誤差較大。

3 、加工中心的故障原因分析

通過前麵對發生故障頻率最(zuì)高的3 個故障(zhàng)部位(wèi)的FMECA,得出葉片加工中心可靠性的4 個最薄弱環節(jiē),因此有必要分析找出其發生故障的根本原因,以(yǐ)便采取(qǔ)措施提高加工中(zhōng)心的整機可靠(kào)性。對葉片加(jiā)工中心的幾個高危害度的故障模式的原因(yīn)分析如表2所示。

表2 高危害度故障模式的故障(zhàng)原因分析

4 、提(tí)高加工中心可靠性的建議與措(cuò)施(shī)

根據上麵的分析得到(dào)了五軸聯(lián)動葉片加工中心危害度最大的四個故障(zhàng)模式(shì),因此要明顯提高該加工中心的可靠性,就要以這幾個故障模式為突破口,兼顧其他故障模式,采取針對性措施來提高該加工中(zhōng)心的可靠性(xìng)。

4. 1 針對(duì)刀庫失調的(de)建議(yì)與措施

1) 對於刀庫選刀不準: 通過物理隔離來防止數控係統受到幹擾; 建立可(kě)靠性裝配崗位責任製,提(tí)高裝刀人員的責任感。

2) 對於刀庫運轉過程有較大的振動或卡死: 在加工刀庫滑鍵(jiàn)時要嚴格按照設(shè)計(jì)標準和技術規範進行製造。

3) 對於(yú)刀庫定位和鎖緊裝置(zhì)不穩: 對傳動部件經常進行檢修(xiū),及時更換已經磨損(sǔn)的傳動部件,增(zēng)加傳動部(bù)件的安裝精度。

4) 對換刀氣壓(yā)不足: 要經常檢(jiǎn)修空壓機並查看管路是否漏氣。

5) 刀(dāo)庫轉不到位或(huò)到位不準: 對電動機和(hé)傳動部件定(dìng)期進行檢修(xiū),預(yù)防(fáng)其發生故(gù)障。

4. 2 針對刀庫零/部件損壞的(de)建議與措施

1) 對於刀庫(kù)定位銷損壞、換刀按鈕不工作、刀庫軸承(chéng)嚴重損壞: 機床企業(yè)要選擇高質量的外購件。

2) 對於刀套不能夾緊刀具: 要經常檢查刀套上的刀具定位片,確保其緊固並適時地更(gèng)換刀套或定位片,而且要經(jīng)常對刀套的(de)外部進行點檢,凡是有裂紋等缺陷(xiàn)的刀套一定要及時更換,以確(què)保換刀的可靠性,避免不必要的損失[5]。

4. 3 針對刀庫元器件損壞的建議與措施(shī)

1) 對於刀庫計數開關和開關損壞: 企業要選用高質量的外購件。

2) 對於刀庫定位鍵(jiàn)斷裂: 要嚴格按照設計標準和技術規範進行(háng)製造,控(kòng)製好原材料和關鍵工序的質量。

4. 4 針對直驅雙軸轉台旋轉固定角度誤差(chà)較大的(de)建議與措(cuò)施

1) 對(duì)於測量誤差大: 采用先進的傳感器和測量方法(fǎ)。

2) 對於反饋信號失真(zhēn): 采用高頻采(cǎi)樣技術和濾波技術防止信(xìn)號失真。

3) 對(duì)於轉台(tái)製造安裝有誤差: 在(zài)加工(gōng)轉台時要嚴格(gé)按照設計標準和技術規範進行製造,嚴格按照裝配(pèi)要求和工序來安裝轉台。通過前饋控製方法和可預見控製方(fāng)法消除反饋延遲; 通過電壓/電流(liú)過采樣技術、增(zēng)加濾波環節來消除(chú)電壓/電流波動。

4. 5 針(zhēn)對可靠性管(guǎn)理、試驗等方麵的(de)建議與措施

1) 機床企業應建立以可靠性管理為核心(xīn)的質量體係,如可靠性崗位責任製; 建立早期(qī)故障試驗和消除體係。

2) 針對該廠所生產加工中心的(de)故障分析結果,該廠加工中心在出廠前(qián)應建立刀庫和工作台的試驗台,在總(zǒng)裝前要對這(zhè)兩個係統進行可(kě)靠性試驗分(fèn)析,確保其具有較高的可靠性,以保證加工中心較高的整機可靠性。

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機(jī)床產量數據

- 2024年10月(yuè) 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據(jù)

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據