摘要:為解決數控(kòng)加工中心任務與刀具的集(jí)成優化調度(dù)問題,以生產總成本最小為優化目標,建立了考慮任務交貨(huò)期和工步並行加工的數控加工中心任務與刀具集成調度模型,產生麵(miàn)向數控(kòng)加工(gōng)中心任務與刀(dāo)具的協同(tóng)優化(huà)調度結(jié)果。為實現(xiàn)對該調度模型的優化求解,提出了一種改(gǎi)進自適應遺傳算法,設計了(le)合理(lǐ)的編碼(mǎ)方式和自適應(yīng)進化操作,並(bìng)通過任務-刀具關聯矩陣保證搜索過程中解的可行性,從而(ér)顯著提高了(le)算法的收斂性(xìng)能和求解效(xiào)率。算例結果表明,該模型能夠最大限度地降低加工成本和拖期率,同時算法的收(shōu)斂速度和穩(wěn)定性也得到了明顯(xiǎn)提高,大大降低了問題求解的迭代次數。

關鍵詞(cí):數控加工中心;刀具調度(dù);並行(háng)加工;自適應遺傳算法

隨著車間加工自動化程度的(de)日益提高,數控裝備逐漸取代(dài)傳統的加工機床,成為(wéi)企業加工的核心,顯著提高了企業的加工質(zhì)量與效率,而(ér)刀具作為數控加工中心的重要組成部分,受到了越來越多的關注[1]。與傳統的加工機床相比,數控裝備特別是高端數控加工中心(如(rú)車銑複合加工中心)更(gèng)能適應(yīng)多品種、小批量生產模式(shì)需求,具有多工序(xù)、多工步並行加工的特點,能滿足複雜多尺度產品的(de)加工需求(qiú)[2]。但(dàn)是,在數控加工中心(xīn)的加工過程中(zhōng),為保證其多任務的柔性、高效、高質量(liàng)、低(dī)成本加工需求,加工任務(工序、工步)的合理排序與刀具資源的合(hé)理選配已經成為迫切需要(yào)解決的關鍵(jiàn)問(wèn)題,二者相輔相成、缺一不可。特別是刀具資源在逐步成為(wéi)企業瓶頸資源的基礎上,刀具選配的合理與否將直(zhí)接關係到任務的加工效(xiào)率和生產成本。在此環境下,探(tàn)求一種合適的任務與(yǔ)刀具集成調度方案對提升(shēng)數控加工中心的加工質量與效率(lǜ)就顯得尤為重要[3-6]。

在傳(chuán)統的數控加工中心加工中,任務與刀具規劃調度是割裂開來的[7-8]。加工任務的規劃與調度過程中(zhōng)未考慮刀具的製約因素,並假定刀具資源是充(chōng)足的,而刀具的選(xuǎn)配則是依據規劃好(hǎo)的加工任務(加工順(shùn)序)來直接分配,二(èr)者是一種串行的因果關係。顯然,該方法並未充分考慮任務與刀具之間的製約關係,從加工成(chéng)本、加工效率等角度考慮,得出的方案往往是可行方(fāng)案,而非最佳(jiā)方案,甚至導致不可行方案的產生。為(wéi)此,本文針對單(dān)台數控加工中心,從任務與刀具調度協同優化的角度出(chū)發,提出一種數控加工中心任務與刀具(jù)集成調度方法與模型,並(bìng)采用自適(shì)應遺傳算法實(shí)現對模型的(de)優化求解,得出任務與刀具優化分配、調度(dù)結果,達到提升數控加工中心的加工效率、刀具資源利用率及降低加工成本的目(mù)標。

1 、數(shù)控加工中心(xīn)任務與刀具集成調度模型

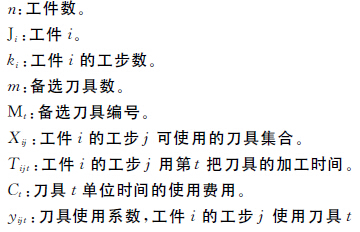

1.1 變量符號定義

在建(jiàn)立(lì)數控加工中心任務與刀具(jù)集成調度數學模(mó)型(xíng)之前,首先定義如下變量符(fú)號。

1.2 任務與刀具集成調度數學模型

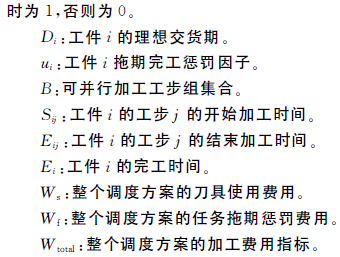

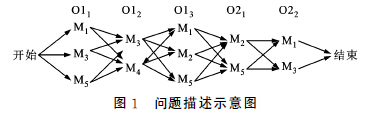

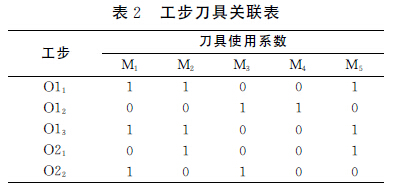

一台數控加工中心分配(pèi)了n 個工件{J1,J2,…,Jn}各工序(xù)(含1道或多道工步)加工任務,各工序包(bāo)含的工步加工順序由工藝要求預先確定,某些工步根據實際需要可(kě)並行加工。每道工步(bù)的可選(xuǎn)加工刀具由工藝規程確定(dìng)(對於特(tè)定加工特征,一般存在同類型的多(duō)把刀具可以滿足要求),至少有一把待選刀具可對其進行加工,其加工時間隨所選刀具的不同而不同,加工整批任務共有m 把待選刀(dāo)具{M1,M2,…,Mm}可供選擇,n個待加工工件有各自的交貨期要求{D1,D2,…,Dn}。調度的目標是確定所有工件的加工(gōng)順(shùn)序並為每道工步選擇合適(shì)的刀具,以使整批任務的加(jiā)工費用指標達到最優。圖1和表1描述了數控加工(gōng)中心(xīn)2工件、5刀具的集成調度問(wèn)題。

加工過程中需要滿足以(yǐ)下約束條件。

(1)不同工件(jiàn)的(de)工步之(zhī)間沒有(yǒu)先(xiān)後約(yuē)束,同一工件的工步之間(jiān)有先後關係,且(qiě)提前已知,不可改動。

(2)同(tóng)一工件的不同工步之間存在並行加工關係,並行加工情況(kuàng)提前已知。

(3)每個工件(jiàn)一旦(dàn)開始加工不能中斷。

(4)同一把刀具在某一時刻隻能(néng)加工(gōng)一個零件。

(5)工件具有各自的(de)理想交貨期和極限交貨期(qī)。

(6)所(suǒ)有工件在零時刻都可以被加工。

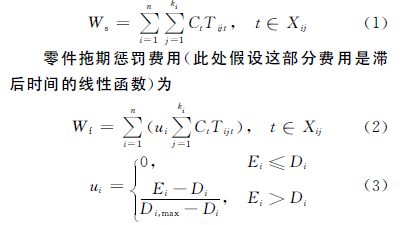

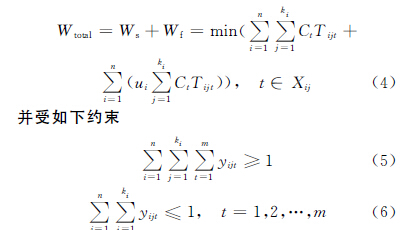

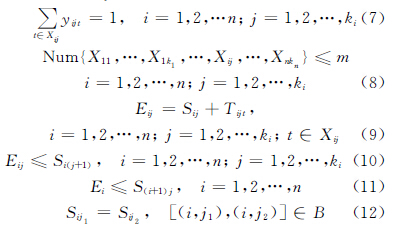

基於(yú)以上(shàng)假設,本文以最小化加工費用為優化目(mù)標,除刀(dāo)具使用(yòng)費用外,由於考慮交貨期(qī)要求,可能會(huì)存在工件不能準時完(wán)工的情況,所以(yǐ)如何減小拖期工件數量,降低拖期懲(chéng)罰費用也是本問(wèn)題的關(guān)鍵。綜上,總費用應包括(kuò)刀具使用費用和拖期懲罰費用,由問(wèn)題定(dìng)義易知刀具使用費用為

式中:Di,max為任務的(de)極限(xiàn)交貨期,與(yǔ)理想交貨期Di的差(chà)值說明了工件的重要性。越重要的工件其交貨期控製越嚴格,所允許的變動(dòng)量就越(yuè)小,反之越大。據此(cǐ)得到加(jiā)工(gōng)費用指標的目(mù)標函數(shù)為(wéi)

式(5)說明,由於考慮了並行加(jiā)工,可以有多把刀具同時進行加工;式(6)保證(zhèng)每把刀具同時隻能(néng)加工一道任務;式(7)保證(zhèng)調度為所有任務的全排列;式(8)表(biǎo)示用於零件加(jiā)工的(de)所(suǒ)有(yǒu)刀(dāo)具數量Num{·}不大於所(suǒ)提供的備選刀具數量;式(9)表示完工時間等於(yú)開始時間與加工(gōng)時間之和;式(10)、式(11)保證後一道(dào)加工(gōng)任(rèn)務必須在前一(yī)道加工任務完成後開始;式(12)則保證並(bìng)行(háng)加工的工步同時開始。

2 、自適應遺傳算法的設計

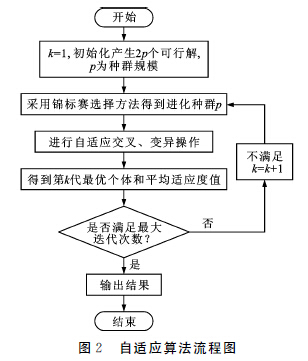

由於傳統遺傳算法在求(qiú)解類似問題過程(chéng)中,存在著收斂速度慢,常陷於局部最優值的缺(quē)點(diǎn)。本文為實現對刀具與任務集成調度問題的綜合求解,采用自適(shì)應遺傳算法,通過在搜(sōu)索過(guò)程中,交叉、變異概率的自動變化來提高算法的收斂速度,跳出局部最優解。算法流程(chéng)如圖2所示。

2.1 染色體編(biān)碼與解(jiě)碼

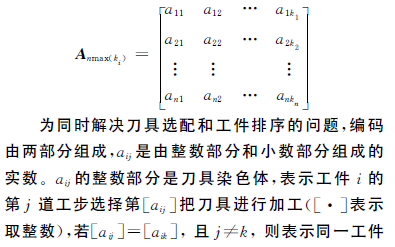

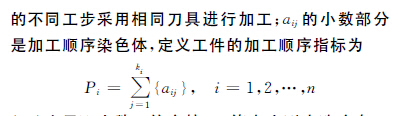

數(shù)控加工中心的刀(dāo)具與任務集成調度問題需要為每(měi)個工件(jiàn)的每道工步選擇(zé)一把刀具,並對所有待加工任(rèn)務進行排序,因此編(biān)碼需同時考慮這兩方麵的(de)問題。總體上采用如下實數矩陣編碼結(jié)構

{·}表示取小數(shù)。約定按(àn)Pi值由小到大確定各工(gōng)件的加工順序。融合這兩部分編碼,便可形成一個表示刀具與任務集成(chéng)調度方案的矩陣編碼。

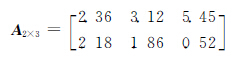

為(wéi)保證整個矩陣的維數相同,約定凡小於(yú)最大工步數的工件整數部(bù)分編碼用0表示。例如圖1的工件2、刀具5調度問題,其(qí)矩陣編碼為

通過對矩陣元素的拆分後,即可確定調度方案,即先加工工(gōng)件2,再加工(gōng)工件1;工件2的2道工步分別(bié)采用刀具2和刀具1進行加工;工件1的3道工步分別采(cǎi)用刀具2、3、5進行加工。

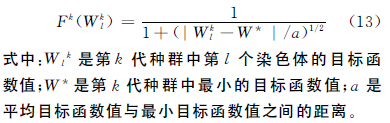

2.2 適應度函數

適應度值是評價解的優良(liáng)性能(néng)的重要指標,本文是求解目標(biāo)函數最小化問(wèn)題,故采用如下反比例函(hán)數(shù)作為適應度函數

2.3 初始解的生成

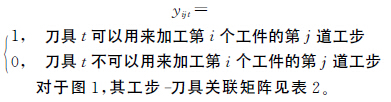

初始解的質量對於遺傳算法的求解(jiě)效果有較大影響,采用(yòng)隨機初始化會產生較多的不可行解(jiě),需要(yào)算法在優化過程(chéng)中(zhōng)不斷剔除,這就(jiù)增加了搜索過程的迭代次數和收(shōu)斂時間(jiān)。本文通過引入工步-刀(dāo)具關聯矩陣來保證進化過程(chéng)中刀(dāo)具分配方案的可行性(xìng)。若用yijt表示矩陣元素(sù)(i為工件號,j 為工步號,t為刀具號),其取值規則為

在解(jiě)編碼的初始化與交叉(chā)、變異(yì)過程中,始終對照該矩陣,選擇yijt=1的刀具號生成編碼,從而產生(shēng)可行調度(dù)方案,提高(gāo)算法搜(sōu)索過(guò)程的穩定性。

2.4 算法的進化操作

交叉操作主要為保(bǎo)留父(fù)代個(gè)體的(de)優秀基因。為保證交叉之後染色體(tǐ)的合法性,本文采用染(rǎn)色體同位置基因(yīn)互(hù)換的方法,基於該原則,交叉操作可以多樣化設(shè)計(jì)。本(běn)文針對矩陣編碼分別采用基於行和列的單點、兩(liǎng)點和多點交叉,如圖3、圖(tú)4所示(shì)。

類似交叉操作,變異也采用基於(yú)行和列(liè)的單點、兩點和多點變異。在變異過程中,要保證[aij]∈Xij,從而保證染色體的合法性。

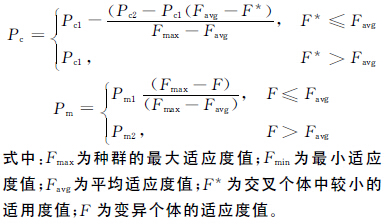

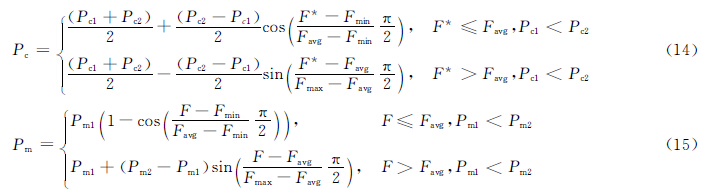

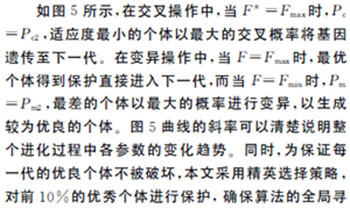

對(duì)於交叉、變異過程,優良個體以較高的(de)概率交叉更符合自然法則;低劣個體以較大概率變異,這更有利於保(bǎo)護並產生新的優良解。這一原(yuán)則應該體現在整個進化操(cāo)作過程中。文獻[9]對自適應遺傳算法的Pc、Pm做以下調整

上述調整一定程度上改進了遺傳(chuán)性能,但不足之處在於,用線性函數表示交叉、變異概(gài)率的變(biàn)化過程(chéng),無法描述整個進(jìn)化過程中參數的變化幅度。為了更清晰地說(shuō)明在進化不同階段參數變(biàn)化的幅度區別(bié),進一步提高算法的自適(shì)應性(xìng),本文引入三角函數來表示(shì)這一變化過程,重新給出交叉、變異概率的計算公式如下

3 、實例驗證與結果分析(xī)

為了驗證模型的正確性,並比較本文自適應遺(yí)傳算法在解(jiě)決(jué)該問題中的優越性,特設計加工實例進行分析。在模型(xíng)方麵,設計(jì)按交貨期順序加工模型與本模型進行(háng)對比;在算法上(shàng),設計傳統遺傳(chuán)算法與本算法進行(háng)比較。

3.1 加工實例介紹(shào)

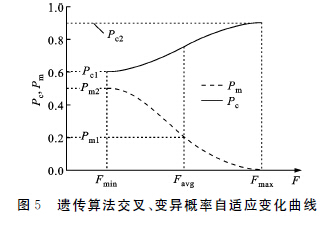

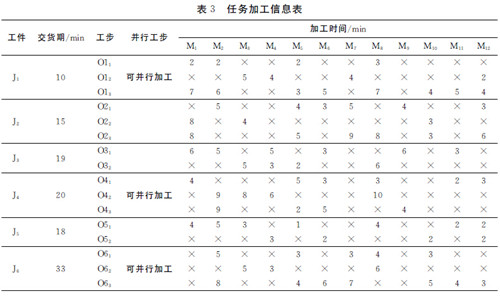

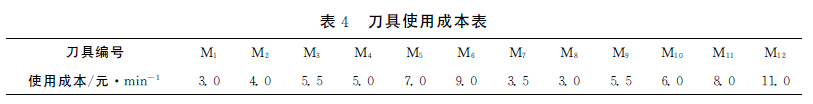

本文以西安(ān)西電開關有限公司機加(jiā)車間為應用(yòng)示範基地,以型號NH6300-DCG的數控(kòng)加工(gōng)中心的一批實例加工任務為例,計算其調度過程(chéng)。實例(lì)中,該加工中心分配了10個工件某一(yī)道工序的加工(gōng)任(rèn)務(wù),每道工序(xù)包含了多道工步。現提供(gòng)12把待(dài)選刀具對(duì)整批任務進行加工,與任務相關的刀具需求信息、加工時間、刀具使用成本、並行加工信息及各加工任務(wù)交貨期等信息如表3、表4所示。

改進自適應遺傳算法采(cǎi)用MATLAB編程實現,最小、最大交叉概率Pc1=0.6、Pc2=0.9,最小、最大(dà)遺傳概率Pm1=0.2、Pm2=0.5,種群規模設置為100,迭代次數為300次。

3.2 結果(guǒ)對比與(yǔ)分析

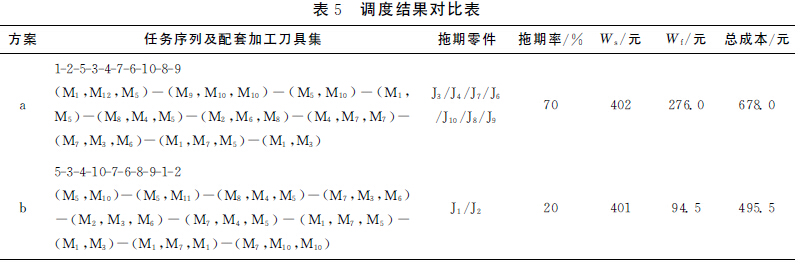

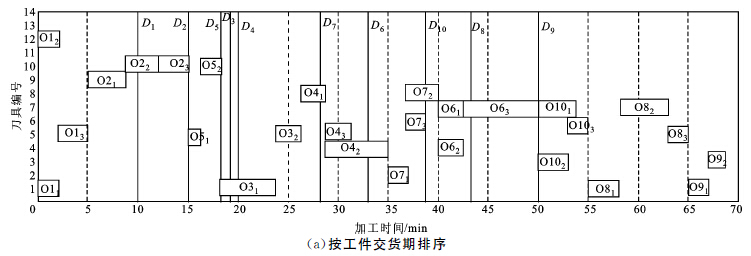

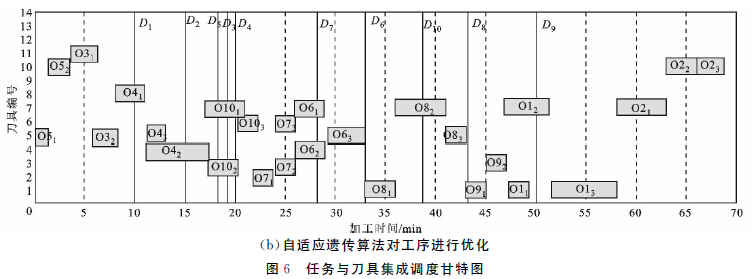

調度結果如圖6所示,圖中方(fāng)框代表對應Z 步加(jiā)工過程,垂(chuí)直線Di代表工件i的交(jiāo)貨期。由圖6a可知(zhī),在按交貨期排序的加工(gōng)方案中,從第3個工件開始拖(tuō)期完工,拖期率達70%,拖期懲罰Wf=276元。在圖6b工序優化後的方案中,隻有(yǒu)工件(jiàn)1、2沒有按交貨期要求進行加工,拖期率降到20%,相應的拖期懲罰Wf=94.5元。

表5對兩種方案的調度結果進行了對比,可以看出,采用(yòng)遺傳算法在對刀具進行選配的同時,對加工序列進(jìn)行不斷調整,可以最(zuì)大限度地減少拖期工件數量,降低拖期懲罰(fá),證明了本模型的可行性。由以上結果可以看出,常(cháng)規按照交貨期順序進行加工的調度方案會造成延誤時間(jiān)的疊加,從而影響(xiǎng)任務整體的(de)正常生產。采用本模型,通過損失部分不緊急子任務的準時生(shēng)產,可以(yǐ)最大限度地換(huàn)取任務整體加工的準時性。同時,本(běn)文的調度方案可以用於指導(dǎo)交貨期的製定,如對工件(jiàn)1和工件2的交貨期作適當調整,則整批任務的生產計劃和調度方案則會更加合理。

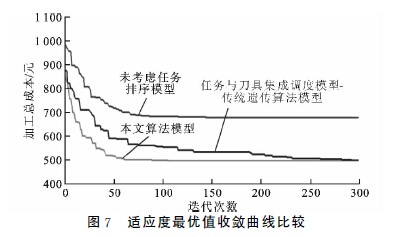

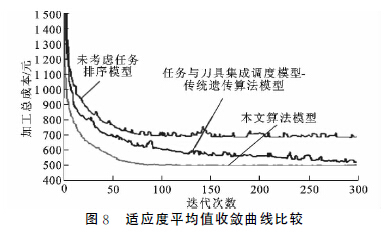

由圖7、圖8實例求解的收斂過程可知,相比(bǐ)傳統(tǒng)遺(yí)傳算法(fǎ),改進後的自(zì)適應遺傳算法在(zài)最優值的收斂速度和平均值的穩定性方麵都有較明顯的提高,傳統遺傳算(suàn)法需要250次迭代,而本算法隻需要50次迭(dié)代,從而大大降(jiàng)低了算法收(shōu)斂所(suǒ)需的迭代次數。

4、 結束語

對於數控加(jiā)工中心的一批加工任(rèn)務來(lái)講,刀具選配與任務規劃(huá)是影響加工總成本的兩個關鍵環節,隻有將兩者結合在一(yī)起共同優化,才有可(kě)能得到該(gāi)批任務加工(gōng)總成本的全局最優解。為此,本文提出了數(shù)控加工中心任務與刀具(jù)的集成(chéng)調度方法與模型,並利用改進後的自適應遺傳算法對該問題進行求解,最後設計加工實例對問題模型和算法進行分析。結果證明,結合本模型(xíng)和改進(jìn)後的自適應遺傳(chuán)算法,可在實際生產中得到更為滿意的結果。

如果您有機床行業、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車(chē)產(chǎn)量數據

- 2024年11月 新能源汽(qì)車銷量情況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源(yuán)汽(qì)車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產(chǎn)量數據

- 機(jī)械加工(gōng)過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割機床的發展趨(qū)勢

- 國產(chǎn)數控係統和數控機床(chuáng)何去何從?

- 中國(guó)的技術工人都去(qù)哪(nǎ)裏了?

- 機械老板做了十多年(nián),為何還是小作坊?

- 機械行業(yè)最新自殺性(xìng)營銷,害人害己!不倒(dǎo)閉才

- 製造業(yè)大逃亡(wáng)

- 智能時代,少(shǎo)談點智造,多談點製造

- 現實麵前,國人(rén)沉(chén)默。製造業的騰飛,要(yào)從機床

- 一文搞懂數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削與螺旋銑孔(kǒng)加(jiā)工工藝的區(qū)別