基於(yú) ANSYS-PDS 的數控導軌磨床主軸可靠性分析

2019-8-2 來源:泰州市產品(pǐn)質量監督檢驗院 作(zuò)者:胡軍

摘要:根據可(kě)靠性分析理論,運用有限元分析軟件的概率設(shè)計功能(模塊),對數控導軌(guǐ)磨床的主軸進行可靠性分析。分(fèn)析時按照工程實(shí)際,將主軸的幾何尺(chǐ)寸、載荷、強度極(jí)限等參數作(zuò)為隨(suí)機輸入變量,采用蒙(méng)特卡羅法進行抽樣(yàng)計算,可(kě)以得到比傳統設計方法精度更高的主軸失效概率。以 MK5220 數控導軌磨床主軸為例進行計算,結果表明利用 ANSYS/PDS 模塊對(duì)磨床主軸進行可靠性分析是可(kě)行的。

關鍵詞:數控導軌磨床;主(zhǔ)軸;蒙特卡羅法;可靠性

數控導軌磨床的關鍵結(jié)構是傳動結構,主(zhǔ)軸是傳動結構的關鍵零部件,它的工(gōng)作狀況直(zhí)接影響數控(kòng)導軌磨床的加(jiā)工質量,製約著磨床的發展(zhǎn)。主軸直接承受來(lái)自電機的扭矩,而且在實際工況下,磨床的加工環境(jìng)是惡劣的,主軸很容易產生各種(zhǒng)故障,甚至損壞。因此,為提(tí)高磨床主軸(zhóu)的(de)性能(néng),可以對其進行可(kě)靠性分析。可靠性(xìng)分析方法可以(yǐ)將影響零件(jiàn)工作性能的變量(如尺寸、載荷)視為不確定量,從而分析這些變(biàn)量對零件可靠性的(de)影響,進而提高零部件設計的準確性和可靠性。本文就是根(gēn)據文獻運用 ANSYS-PDS 模塊(kuài)對實際工況下(xià)的磨床主軸進行可靠(kào)性分析。

1 、磨床主(zhǔ)軸可靠性分析過程及理論

1.1 基本原理

可靠性工程是綜合型的係統工(gōng)程,產品的可靠性與其設計、製造、使用(yòng)等環節密切相關。其可靠性設(shè)計(jì)是以應力—強度幹涉(shè)模型為基礎。一(yī)般情(qíng)況(kuàng)下(xià),用 Y 表示施加在產品(pǐn)上的物理量,如載荷,稱為產品所受的應力;用 X 表示產品(pǐn)能(néng)夠承受這種(zhǒng)應力的能力,稱為產品(pǐn)的強度。要使產品(pǐn)在(zài)規定的時間(jiān)內可靠的(de)工作,就必須滿足 Z=X-Y≥0。其中,應力、強(qiáng)度都是某(mǒu)些變量的函(hán)數。產品的可(kě)靠度 R 就是 Z 值大於等於零時的概率。在磨床主軸可靠性分析中,將實際工況下的許用應力值與最大應(yīng)力值的差值定義為 Z,那麽,主軸的可靠度為 R=P(Z≥0)[5]。

1.2 主軸可靠(kào)性分析基本過程

本文運用 ANSYS-PDS 模(mó)塊對磨床主軸進行可靠性分(fèn)析,根據 GB/T 9061-2006 中的相關要求,對磨床主軸在最(zuì)大扭矩工作狀況下作(zuò)可靠性分析。具體分析流程(chéng)如下:

(1)創(chuàng)建主軸的(de)可靠性分析文件,包括建立主軸(zhóu)模型(xíng),施加載荷、約束及求解等過程;

(2)對主軸進行可靠性分析,其(qí)中包括定義(yì)隨機變量,選擇仿真(zhēn)循環(huán)次數等過程;

(3)可靠度的求取(qǔ)。

1.3 主(zhǔ)軸可靠性分析(xī)方法

在 ANSYS-PDS 分析過程中,常用的概率設計方(fāng)法有蒙特卡羅法和響應麵法。蒙特(tè)卡羅法對有限元有非常好的適應性,能模擬實際問題的真實特征。本(běn)文采用蒙特卡羅法進行(háng)可靠性(xìng)分(fèn)析。

2 、磨(mó)床主軸的可靠性分析

2.1 主軸受力分析

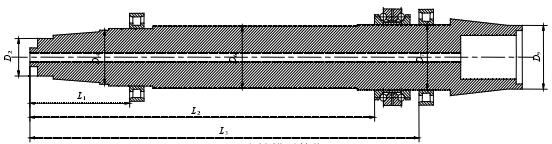

主傳動係統工作情(qíng)況如下:電機(額(é)定(dìng)功率為 30 k W,額定轉速為 1470 r/min,經傳動比為(wéi) 150:290 的(de)帶輪帶動主軸(zhóu)運動,主軸另一端(duān)連接砂輪,砂輪尺寸(cùn)為Φ600×150×Φ305 mm。數(shù)控導(dǎo)軌磨床在運行過程中,其主軸轉速範圍為 600~1100 r/min,磨削深度為 0.02~0.1 mm。主軸模型簡化圖如圖 1 所示(shì)。主軸(zhóu)材料為45#鋼,許用扭轉切應力為 30 MPa,安全係數取 n=2。

圖 1 主軸模型(xíng)簡化圖

根據文獻中的有關規定,機床在檢驗時需做負荷試驗,包括機床主(zhǔ)傳動係統扭矩試驗,主傳動係統最大功率試驗等(děng)。由(yóu)於磨床主軸工作時主要受扭矩作用,且主軸在最大功率下運行時所受扭矩小於最(zuì)大(dà)扭矩試驗(yàn)中主軸承受(shòu)的扭矩,因此本文主(zhǔ)要研究最大扭矩條件(jiàn)下主軸的可靠(kào)性。

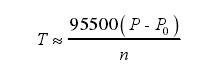

按照該標(biāo)準中最大扭矩的近似計算法,最大扭矩的公式為:

式中:T 為扭矩(jǔ),N·m;P 為切削時電動機的輸入功率,k W;P0為機床裝有工件時的空運轉功率(lǜ),k W;n 為機床主軸轉速,r/min。計算(suàn)得 Tmax=540 N·m。按 125%計算得出進行可靠性(xìng)分(fèn)析時 T=680 N·m。磨床在一般情況下磨削時,磨削深度 ap=0.05 mm,主軸轉速為(wéi) 750 r/min,工(gōng)件速度為20 m/s。由於磨削力受多方麵因(yīn)素影響,沒有準確的公式計算,在本文中運用平麵磨削力的經驗(yàn)公式計算得出切向磨削力(lì):

按照 Fn/Ft=3.8 求出磨削時所受的徑向磨削力。經計算得:Ft=282 NFn=1071.6 N

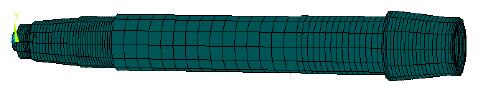

2.2 主軸建模(mó)、網格劃分及加載求解

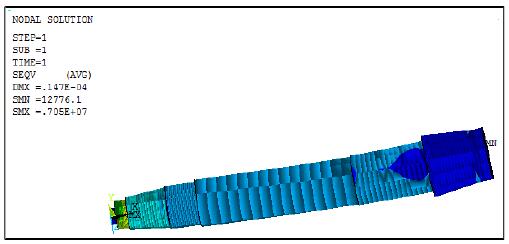

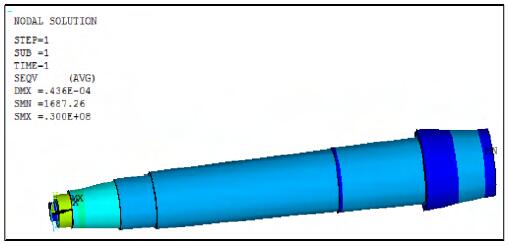

采用 ANSYS 參數化設計語(yǔ)言 APDL 對主軸進行建模,建模過程中在(zài)不影響主軸(zhóu)受力的條件下對其進行了(le)一定的簡化(huà),忽略了主軸的倒角等。選用 4 節點的平麵單元模型 Quad 4node 182 先對主軸截麵進行網格劃(huá)分,再旋轉得(dé)到主軸的網格劃分圖,如圖 2 所示。然後對主軸分別施加邊界條件和載荷,再進行求解。其中扭矩及徑向力均(jun1)施加在對應節點上。最大扭矩下,施加約束及載荷後求得的主軸應力雲圖(tú)如圖 3、圖 4 所示(shì)。

圖 2 主軸有限(xiàn)元模型

圖 3 主軸最大扭矩試驗應力圖

圖 4 主軸正常切削應力圖

2.3 可靠性計(jì)算與分析

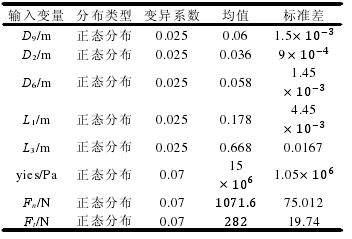

分別整理保存分析求解過程的命令流。寫入可靠性分(fèn)析文件。將等效應力按降序排列並提取最大等效應力值(zhí)“maxstress”,然後定義極限狀態方程,即求出強度(dù)與最大應力值的差值,將之(zhī)與之前ANSYS應力分析命令一起(qǐ)構成概率分(fèn)析文件。進入 PDS 模塊,讀取保存的(de)可靠性分析宏文件,選擇、定義隨機(jī)輸入變量(見表(biǎo) 1)和輸出變量服從的分布類型及其參數。

表 1 隨機輸入變量統(tǒng)計表

2.4 可(kě)靠性分析結果

選擇蒙特卡(kǎ)羅法進行概率設(shè)計,選擇拉丁抽樣法,模擬(nǐ)樣本次數為 60 次,通過計算可得到(dào)主軸在許用扭轉切(qiē)應力為 20 MPa,置信度為 95%時,主(zhǔ)軸在(zài)最大扭矩試驗時可靠度為 85.97%。

3 、結論

本文采用可靠性分析理論及 ANSYS/PDS模塊,根據工(gōng)程實際(jì)及國家標準的相關規定,采用蒙(méng)特卡羅法(fǎ),以 MK5220數控導(dǎo)軌磨床主軸(zhóu)為例,進行可靠性分析,分析計算得到了其在(zài)最大扭矩下的可靠度。通過ANSYS/PDS 定量(liàng)的計算出磨床主軸在惡劣工況下的可靠性。同(tóng)時這(zhè)種分析方法具有普遍適用性,可以對類似機械零件進行可靠性分析,在工程應用中,具有一定的實用價值。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機(jī)床產量數據(jù)

- 2024年11月 分地(dì)區金屬切削(xuē)機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據(jù)

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬切削機床產量數(shù)據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新能源汽(qì)車銷量情況(kuàng)

- 2024年8月 新能源汽車產量數據

- 2028年8月(yuè) 基本型乘用車(轎車)產量數據

博文選萃

| 更多(duō)