電火花機床主軸(zhóu)頭的模態分析與減振設計(jì)

2018-10-18 來源:北京工業大學先進製造技術(shù)北京市重點實驗室 作者: 王 民, 牛煥煥, 高相勝, 王(wáng)敏達

摘要:針對某(mǒu)機床廠(chǎng)生產(chǎn)的 SH50電火花機床在實際工作中主軸頭振動(dòng)較大的問題,通過實驗測試和(hé)有限元(yuán)仿真相結合的方(fāng)法,分析了主軸頭(tóu)的模態特性,並通過測試主軸頭的工作(zuò)振型(operating deflection shapes,簡稱 ODS),找出了(le)主軸頭實際工(gōng)作中的薄弱環節。理論模態、實驗模態和(hé) ODS三種結果相互印證,增(zēng)加了有限元模型的可信度,並以此模(mó)型為(wéi)基礎對主軸頭進行了減振設計。模態實驗中改進了(le)傳統(tǒng)模態實(shí)驗依靠經驗(yàn)選取測點或均勻布點時,對經驗高(gāo)度(dù)依賴且實驗效率較低的弊端,采用有效獨立法和模態置信度(modal assurance criterion,簡稱 MAC)矩陣相(xiàng)結合的方(fāng)法,實驗前先進行測(cè)點優(yōu)化(huà),然後(hòu)根據優化結果布置傳(chuán)感器和力(lì)錘位置,提高了模態實驗的精度和效率。結果顯示,在主軸頭(tóu)結(jié)構上增加一個背板(bǎn),能夠提高主軸(zhóu)頭頻率,遠離工作頻率的共振範圍,起到減振的目的。

關鍵詞 機床;模態(tài)分析;測點(diǎn)優化;ODS分析;減振設計

0、引言

隨著模(mó)具加工的不斷發展和難加工(gōng)、高性能材料的不斷出現,製造行業對機床綜(zōng)合性能的要求不斷提高。電火花加工憑借其切削加工力小、加工精度較高、能夠實現對超硬(yìng)材料及複雜零(líng)件(jiàn)加工的特點,越來越受到國內 外 製(zhì)造 領域 人士 的(de) 廣泛 關 注。電火花加工是一個動態過程,加工過程中的振動對工(gōng)件的表麵質量、加工效率、穩定性及工具電極的使用壽命等都有(yǒu)很大(dà)影響(xiǎng)。因此有必要對電火花機床的動態特性進行研究,以期能夠提高機床的綜合性能(néng),改善其加(jiā)工精度和效率。機械結構 的動態(tài) 特(tè)性包括 模(mó) 態、阻 尼、動 剛 度等,通(tōng)過對機床進行模態測試可以獲(huò)得(dé)機床的動態參數。為了快速(sù)獲得準確的模態參(cān)數,激勵點和響應點的選取至關重要(yào)。目前大多數數控機床模態實驗的激勵(lì)點選擇主要依靠工程經驗,這不(bú)僅(jǐn)會延長模態實驗的預實驗時(shí)間,而且激勵點的位置選擇具有很大的(de)隨意性,若工程經驗不足往往(wǎng)會漏掉某些重要模態。數(shù)控(kòng)機床模態(tài)實驗(yàn)中響應測點(diǎn)布置(zhì)方法主要采(cǎi)取均勻布點(diǎn),均勻布點的缺點(diǎn)是需要大量的測試傳感器,實驗成本高。響應測點間(jiān)的間距又需要很(hěn)強的工程經驗(yàn)來確定,測點間距(jù)過大會影響結構的振型的判斷;測點間距過(guò)密會增加模態實驗時間和(hé)實驗成本(běn)。Kammer提出可(kě)以用有效獨立法來確定一組不依賴於經(jīng)驗的最佳響應自由(yóu)度。根據每個候(hòu)選響應點對模態向(xiàng)量矩陣的秩的貢獻,逐步刪除貢獻最小的自 由 度,直 到 剩 下 想 要 數 量 的 自 由 度。陳 鋒(fēng)等基於 MAC矩陣,采用逐步累積法對空間橋梁載荷識別中的測(cè)點位置和數量進行(háng)了優化,提高了實驗識別的精度(dù)和(hé)效率,降(jiàng)低了實驗對工程(chéng)經驗的依賴(lài)。Stephan利用 Fisher信(xìn) 息矩 陣,通 過 減 少自由度間的(de)冗餘,提(tí)出一(yī)種能(néng)確定飛(fēi)機最(zuì)佳響應自由度的方法。通過該方法選取的自由度,不僅對模態振型(xíng)貢獻較大,且分布較均勻(yún),避免了測點集中分布的(de)弊端。

為了準確獲得(dé)SH50機床主軸頭的模態特性和ODS振型,筆者首先利用有效獨立法和 MAC 矩陣相結(jié)合 的(de) 方 法,經 ANSYS 分 析(xī) 和 Matlab 迭 代 計算,進行模態(tài)實驗前的測點優化,根據優化的測點數量和位置做模態實驗和工作振(zhèn)型測試,得出結構的(de)模(mó)態參數和工作 振 型;然後,通 過 模態實驗 結 果(guǒ) 和(hé)ODS結果驗證有限元模型;最後,根據 ODS分析得出的主軸頭振動較大的原因,通過Isight優化平台對有限元模(mó)型進行結構優化,給出了機(jī)床(chuáng)主軸頭減振(zhèn)設計的合理方案,並通過(guò)有限元仿(fǎng)真驗(yàn)證了減振設計的有效性.

1、主軸頭模態分析

1.1 理論(lùn)模態分析(xī)

1.1.1 主軸頭有限元建模

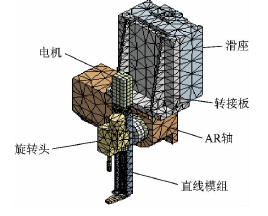

圖1所示為SH50機床的(de)主軸頭部(bù)分,主(zhǔ)要由滑座、轉接板、AR軸、直線模(mó)組、旋轉頭和電機組成。首先,對主軸(zhóu)頭進行理論模態分(fèn)析,對主軸頭三維模型進(jìn)行結構簡化,刪除對結構動態性能影(yǐng)響不大的小孔、鈑金殼、圓角、倒角等小特征,以免影響(xiǎng)網格劃分 的 質 量。然(rán) 後,將 簡 化 後 的 模 型 導 入 AN-SYS Workbench軟件進行模態分析。外購件和標準(zhǔn)件采用賣家提供的材料屬性,其(qí)餘零件采用灰鑄鐵材料。網格劃分方式為自(zì)由網格劃分,所(suǒ)有結合麵均采用默認的 Bonded連接方式。

圖1 SH50機床主軸頭網格劃分模型

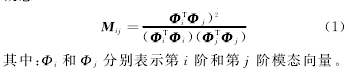

1.1.2 主軸頭理論模態分析

本次研究主要關心機床的低階模態,所以設置要求解的模態數目為5,設(shè)置主軸頭裝配體的支撐方式為滑(huá)座底麵上(shàng)與滑塊配合的16個孔邊線為固定約束。求解可得到主軸頭前(qián)五階固有頻(pín)率和模態振型,具體結果如表1所示。

表1 主軸頭理(lǐ)論模態

1.2 實驗模態分析

1.2.1 傳感器測點優化

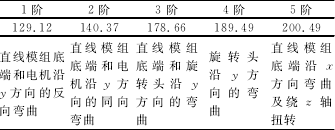

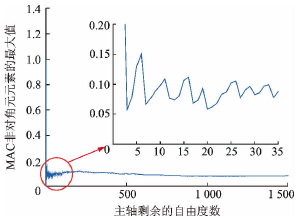

為了改進傳統(tǒng)模態實驗精度受測點選取影響導致的精度和(hé)效率較低(dī)的弊端,本(běn)次模態實驗前進行測點位置(zhì)的優化 選取,以 提 高 實驗的 精 度和效率。本次測(cè)點優化采用的方法是 Kammer提出的有效獨立(lì)法,它是根據每個候選響應(yīng)點對目標模態矩(jǔ)陣的秩的貢獻,來確定一組不依賴(lài)於經(jīng)驗(yàn)的最佳響應自由度。通過有效獨(dú)立法雖然可以確定一組不依賴於經驗的最佳響(xiǎng)應自由度,但對於這組最佳自由度的數 目 卻 無 法 確 定,因 此(cǐ) 又 引 入 MAC 矩陣的概(gài)念

MAC矩陣非對角元元素代表了對(duì)應兩階模(mó)態向量的(de)交角狀況。若兩個向量正交(jiāo),那麽 MAC 值(zhí)應該接近於0,若兩個向量完全(quán)相關,則(zé) MAC 值應該接近(jìn)於1。要想最大程度地保留振型特征,MAC矩陣非對角元元 素越 小越好(hǎo)。通(tōng) 過對(duì) 模態 矩陣 求(qiú)MAC矩陣,找出 MAC非(fēi)對角元元素最(zuì)大值最小時所對應的自由度數,即為測點優化的自由度(dù)數(shù)。通過 MATLAB程序輸出給定數量的自由度編號,對應到 ANSYS模型(xíng)中的節點位置和方向,即可達到測點優化的結果(guǒ)。

以滑座(zuò)為例(lì),首先通過(guò)有限(xiàn)元分析獲(huò)得前5階的模態振型矩陣,然後根據有效獨立(lì)法和 MAC 矩陣相結(jié)合的方法(fǎ)在 Matlab中(zhōng)進行迭代計算,可得到如圖2所示的變化曲(qǔ)線。由圖2可知,當自由度為3時,滑座 MAC矩陣非對角元最大值達到極小值,即最少在滑(huá)座上布置3個傳感器測得的模態參數的效果最佳(jiā)。顯然,這3個測點的優化結果雖然能夠識(shí)別(bié)出固有頻率,但無法準確識別前5階模態振(zhèn)型,因(yīn)此(cǐ)有必(bì)要再適當增加一(yī)些測點,以(yǐ)達(dá)到振(zhèn)型識別的要(yào)求。使用香農定(dìng)理進行增(zēng)設測點的方法為:測得結構關心模態的最高頻率,估計該最高(gāo)頻率的半波長;在半波長的每個節點上布置一個傳感器;再在半波長(zhǎng)上(shàng)等均(jun1)布(bù)兩個傳感器.

圖2 滑座 MAC 矩 陣 最 大 非 對 角 元 元 素 的 最 大 值(zhí) 與 滑座自由度數的(de)變化(huà)曲線(xiàn)

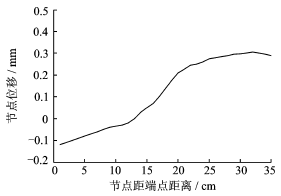

機床主軸頭滑座的長邊為350 mm,通(tōng)過有限元分析獲得第5階固有頻率下滑(huá)座的一條長邊的節點位移,再將其進(jìn)行曲線擬合得到滑座變形(xíng)最大的x 方向(xiàng)上的位移波形如圖 3,從波形估計(jì)滑座的波長λ≈700mm。

圖3 滑座第(dì)5階頻率下(xià)的長(zhǎng)邊波形(xíng)

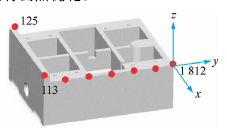

使用香農定理(lǐ)進行(háng)增設測點後的測點優化結果見圖4所示(shì)。圖中編號為有限元分析中對應(yīng)的節點編號。圖中有標號的節點為優化(huà)得到的節點,無標號(hào)的節點為通過香農定理增加的節點。通過對比圖4和滑座前5階振型,發現通過這種方法(fǎ)選擇的測點大都分布(bù)在零件(jiàn)變形較大的(de)部位(wèi),因此這(zhè)樣(yàng)選擇的(de)測點對模態振型的貢獻最大,且滿足振型識別的要求。同理,對主軸頭其他關鍵結構也(yě)可以通過這種方法進(jìn)行測(cè)點優化。

圖4 滑座測點優化結果

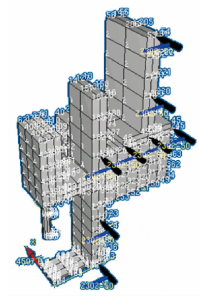

1.2.2 主(zhǔ)軸頭(tóu)模態(tài)測試

本次(cì)模態實驗使用的是丹(dān)麥 B&K 公司的模態測試分析係統,采用單點(diǎn)拾振多點激勵測試方法,即將加速度傳感器固(gù)定(dìng)於主軸頭下端,用帶有力傳感器的力錘在選定的位置敲擊試件,給試(shì)件一個激振力。力信號和響應信號經數據采(cǎi)集前端被送入計算機中 的 PULSE 分 析 儀(yí) 中,經 數 據 處 理 軟 件 ME′scopeVES分析計(jì)算,得 出 試 件 頻 響 函 數 及 模 態 參數(shù)。圖5為在模態測試軟(ruǎn)件中建立的主軸頭測試模型,紅色箭頭表示加速(sù)度傳感器測試位置及方向,黑色箭頭表示力(lì)錘激振位(wèi)置及(jí)方向。

圖5 主軸頭模態測(cè)試模(mó)型

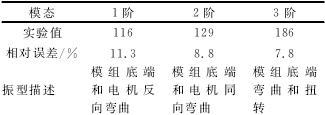

根據 Maxwell互異性原理,在 P 點輸入所引起的(de)在Q 點的響應,等於(yú)在Q 點相同輸入的P 點的響應(yīng)。因此,激勵點可從(cóng)優化得(dé)到的響應測點中選取,對響應測點的優化亦(yì)即對(duì)激勵點的優化。通過對比實驗(yàn)模態(tài)和(hé)有(yǒu)限元模態,發現實驗結果中沒有與有限元第3、第4階振(zhèn)型相對應的模態。仔細觀察有限元振型可知,第3,4階振(zhèn)型是在第2階模態的基(jī)礎上,增加了旋轉頭部分的振動,可以認(rèn)為是旋轉(zhuǎn)頭(tóu)的局部模態。因此取(qǔ)129.12,140.37和200.49Hz為主軸頭前3階(jiē)理論模態(tài)。實驗測得的模(mó)態參數與理論值的比較結果如表2所示。

表2 模態測試結果(guǒ)

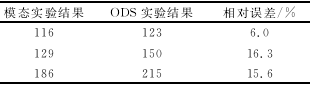

由表2對比結果(guǒ)可以發現,有限元(yuán)得到的結果與模態測試得到的結果誤(wù)差都在15%以下,滿足工程誤差的(de)要求。實驗結果驗證了有限元模型的有效性,因此可以用有限元(yuán)模型對結構進行仿真優化。

2、主軸頭 ODS分析與(yǔ)減(jiǎn)振設計(jì)

2.1 主軸頭 ODS分析

2.1.1 ODS分析理論

傳統的模(mó)態分析試驗通常是在受控條件下進行的,然而極少有結構會在這樣的條件下工作。要想了解結構(gòu) 在 工 作 狀 態(tài) 下 的 實 際 變 形(xíng),還(hái) 需 要 引 入ODS的概念(niàn)。ODS 為 工 作 狀 態(tài) 下 的 變 形,表 明(míng) 結構在(zài)某一特定工作狀態下的振動(dòng)狀態。因此(cǐ),ODS也通常被稱為工作振型。ODS 不僅可以(yǐ)表現(xiàn)結構振動敏感部位的相對變形,而(ér)且可直觀地識別出故障(zhàng)發生位置及(jí)結構的薄弱環節。

2.1.2 ODS測試結(jié)果

本(běn)次 ODS測試用機床模擬實際工況,讓電極進行上下往複運動,工作頻(pín)率為50Hz。如果 ODS展現的是 ODS FRF數據塊(kuài)中的共振峰值或者峰值點附近的振動動畫,則該 ODS振型基(jī)本等同於模態振型。將(jiāng) ODS分析得到的實驗結果與模態實驗分析得到的結果進行(háng)對比分析,以(yǐ)驗證(zhèng)實驗結果的(de)可信性,然後以 ODS測出的薄弱環節對結構進行減振設計。對比結果見表(biǎo)3,可見兩者誤差(chà)基本在工(gōng)程允許(xǔ)範圍內,兩種結果相互印證。

表3 模態實驗與 ODS實驗結果對比

2.1.3 ODS結果分析(xī)

將 ODS實驗測(cè)得的加速度信號經兩次積分,得到主軸頭工作狀態 下位移變 形曲線。在 位移 曲線中,可找到工作狀態下(xià)主軸頭振動幅度較大所對應(yīng)的頻率。 取 位 移 較 大 的 兩 點(diǎn) 對 應 的 頻 率 122 和149Hz進行分析。通過(guò)觀察122和149 Hz處的工作振型,發現它們分別與主軸頭1階、2階(jiē)模態振型相似,且與主軸頭1階、2階固有頻率相差不遠,因此這兩處振動劇烈的原因是工作頻率激起主軸頭1階、2階模態所致(zhì)。要(yào)想對主軸頭結構進行減振設計,需要提高(gāo)主軸頭固有頻率,使其1 階(jiē)、2

階固有頻率更加遠(yuǎn)離(lí)工作頻率。

2.2 主軸頭減振設計(jì)

2.2.1 減振設計

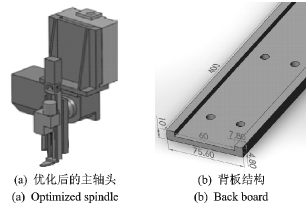

經過模態分析和 ODS測試(shì),確定了主軸頭工作狀態下的(de)薄弱環節(jiē)。因為直(zhí)線(xiàn)模組屬細長零件,剛性較差,因此減振的關鍵是提高直線模組的剛度,並盡可能提高主軸頭固有頻率。又因為直(zhí)線模組是采購件,不宜對其結構進行(háng)改動(dòng)。為提高直線模組剛度,決定在其後麵增加一個背板,以增加(jiā)主軸(zhóu)頭整體剛度,提高其固有頻率。考慮直線模組安裝定位和結構之間的連接和幹涉等(děng)因素,在(zài)不影響加工方便裝配、結構之間無幹涉的條件下(xià),初步設計背板為“凵”型結構。已知直線模組軌道長寬高為400mm×60mm×33mm,左右(yòu)兩側的安裝定位麵距底麵10mm。模組與背(bèi)板之間采用底麵和一(yī)側(cè)麵做定位基準麵,因此背板可以(yǐ)確定的參數長為400mm、兩側翼緣高度為10mm、兩側翼緣內側間距為60mm。為(wéi)便於安裝,兩側(cè)翼緣內側間距60mm 應設計出一微小間隙。背板(bǎn)還需要優化的參數為翼緣厚度和背(bèi)板厚度。因為機械結構的動剛度與結(jié)構有很大關係,固(gù)有頻率越高(gāo),說明單位質量的結構剛度越高。在Isight優化 平 台(tái) 中 集 成lidWorks和ANSYS 文件,采用 NLPQL(序 列 二 次 規 劃 法)法,以 背 板 1階,2階固有頻率和背板質量為優化目標,對背板厚度和翼緣厚度進行優化。為使結構(gòu)不致過重,根(gēn)據工程(chéng)經驗,取板厚均 在 3~8 mm 之 間進行 迭代 優化。最終,在滿(mǎn)足背板1階、2階固有頻率較大和質量較小的條件下,折中選取背(bèi)板厚度為5.2mm,翼緣厚度為7.8 mm,優(yōu)化後的背板結構和主軸頭(tóu)裝配圖見圖6所示。背板和模組之間通過底麵上均布的8個螺栓孔連接,並通過其中4個(gè)孔與後麵的轉接(jiē)盤連接。

圖6 減振設計結構

2.2.2 減(jiǎn)振設計效果驗證

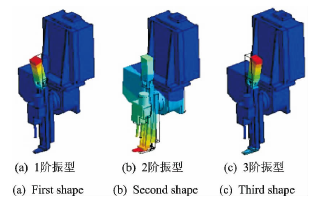

為了驗證增(zēng)加背板後的減振效果,對優化後的主軸(zhóu)頭進行了理論模態分析,結果顯(xiǎn)示,主軸(zhóu)頭的各階固有頻率都得以提升。其中1階固有頻率理論值由原來的(de)129.12Hz提(tí)高(gāo)到162.34Hz,2階固(gù)有頻率理(lǐ)論值由原來的140.37 Hz提高到183.79 Hz,3階(jiē)固有 頻(pín)率 理 論值 由 原 來(lái) 的 200.49 Hz提 高 到283.23Hz,都更加遠離了工作頻率,避開了工作頻率的共振範圍。主軸頭各階振型的最大變形也得以大(dà)幅度減小,達到了減振設計的優(yōu)化效果。優化後的前3階振(zhèn)型如圖7所示。

圖7 優化後結構前3階振型

3、結束語

筆者建立了SH50電火花機床主軸頭的三(sān)維模型和有限 元 模 型,並 對(duì) 主 軸(zhóu) 頭 進 行(háng) 了 有 限 元 模 態分析。使用有 效 獨 立 法 和(hé) MAC 矩 陣 相 結 合(hé) 的 方法,對主軸(zhóu)頭進行了模態實驗前的測點(diǎn)優化,根據優化的(de)測(cè)點對主軸頭進行了模態實驗,其結果和理論結果 相 互 印 證。 在 工 作 狀 態 下 對 主 軸 頭 進 行 了ODS測(cè)試,找(zhǎo)出了主軸頭工作狀態下的薄(báo)弱環節,並用有限元模型對主軸頭進行了減振設計,驗(yàn)證了(le)設計的(de)有效性。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點(diǎn)

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量(liàng)數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽(qì)車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月(yuè) 金(jīn)屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新(xīn)能源汽車產量數據

- 2028年8月 基本型(xíng)乘用車(轎車)產量數據