鑒於QC的(de)發動機缸體鑄造質量問題改善

2018-1-5 來源: 同濟大學機械 寧波吉利羅佑發動機零 作者: 謝(xiè)火瓊 周炳海 張曉霜 李佳(jiā)佳 王瑞平

摘要:運用QC七大(dà)手法的層別法和柏拉圖,對X公司的發動機缸體質(zhì)量(liàng)問題進行分析,采(cǎi)用功能型的魚骨圖(tú)分析方法,分析問題(tí)產生的原因,並對其進行驗證和改進。通過一係列的(de)改進活動,使公司缸體鑄造的故障(zhàng)率從2013年的7.72%T降到(dào)了2014年的3%。

關鍵(jiàn)詞:QC 七大手(shǒu)法 層別法 柏(bǎi)拉圖(tú) 魚骨圖

X公司2013年供給某主要客戶的鋁鑄造件缸體大約41萬台,存在質量問題導致缸體報廢的大約3.2萬台,報廢的比率高達7.72%,由(yóu)此成立(lì)Qc(QualityContr01)小組以解(jiě)決質量問題。

在質量管理過程中。統計技術方法的應用和數據分析十分重要。它為企業建(jiàn)立(lì)和保持符合GB廠r 19001標準的質量管理體(tǐ)係打(dǎ)下基(jī)礎。隻有明(míng)確統(tǒng)計管理的基本常識和概(gài)念,才能減少管理中的盲目和失誤,在日常工作中自然而然地保持質量管理 。QC七大手法是關於如何運用(yòng)統計方法來發現問題、分析問題、解決問題,達到質量改善目的的(de)方法。QC七大手法包括:檢(jiǎn)查表(biǎo)、層別法、柏(bǎi)拉圖、魚骨圖(因果圖)、散布圖、直方圖(tú)、控製圖等。QC七大手法最初出現於日本,日本企業重視質量,所以在戰後迅速崛起,日本(běn)的品保手法也成(chéng)了(le)世界(jiè)研究和效(xiào)法的對象[2]。QC手法在質量改善過程中(zhōng)的應用方法一般是,先用層別法對收集和(hé)累積的數(shù)據做歸類處理,再利用柏拉圖找出質量(liàng)問題的主要原因,最後使用魚骨圖(tú)分(fèn)析導致主要(yào)質量問題的根本原因.為質量改進工作(zuò)提供方向。

1、 數據整理

層別法是將(jiāng)相當複雜的資料進行處理,根據使用目的需要,進行有係統有目標的分門(mén)別類,以方便以後的分析。層別法為問題的改進提供了統計數據l”。柏拉圖是將統(tǒng)計分類的數據,以問題的原因、問題發(fā)生的現象進行係統的識別分類,計算出各項問題所占的比例。再依照大小順序(xù)進行排列並加(jiā)上累計值的圖形,它(tā)幫助人們用(yòng)有限的精力去(qù)抓住關鍵的事情Ⅲ。

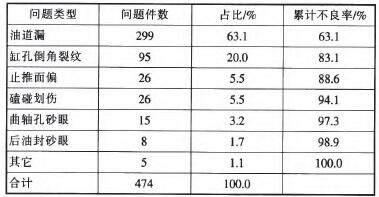

第一步,自2013年起,分析在客戶處發現的X公司的缸體質量問題,收集資料和積累數據,確定問(wèn)題類別。表1列(liè)出2013年公司缸(gāng)體質量(liàng)問題形式和(hé)數量。從表1的數據可以看出,問題的表現形式有油道漏、缸孔倒角(jiǎo)裂紋、止推麵偏等。

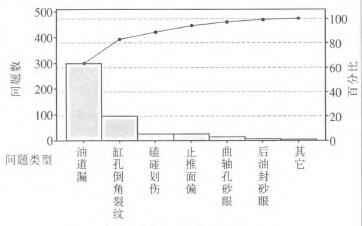

第(dì)二步,用層別法對問題類別(bié)進行排序,利用柏拉圖,根據28原理(lǐ),找出(chū)導致問題(tí)的(de)主(zhǔ)要(yào)原因。

表l 質量問題類型

從表l和圖1可以看出.造成公司2013年不良品的主(zhǔ)要問題為油道漏和裂紋,占總不良的83%。

2、原因分析及整改

魚骨圖是將造成某些問題的各種原因(yīn)用(yòng)係統的方法進行解析,即用圖來表達問題和(hé)原因之間(jiān)的(de)關係。一般使用魚骨圖分析時,均使用頭(tóu)腦風暴法,從人、機、料、法、環、測等幾個方麵分析原因,稱之為要素型魚骨圖分析法(fǎ)。分(fèn)析導致問題產生的可能原因(yīn)後。再(zài)找出導致問題產(chǎn)生的主要原因,最後從最重要的原(yuán)因開始處理,以從根本上解決問題。用頭腦(nǎo)風暴法分析問(wèn)題產生(shēng)的原因時,會存在(zài)如(rú)下弊端。

(1)分析是從(cóng)產生(shēng)問題的點上去分析的,如分析不係(xì)統全麵,可能會(huì)遺漏一些發生(shēng)原因。

(2)頭腦風暴法使用的前提是。參與者對問題發生的各方麵都很了解,包括產品構成原理、設備(bèi)工作原理、工藝設計原(yuán)理、管理(lǐ)流程等,因此對分析人員的工作經驗要求高。但是對於每(měi)一個企業來講。這樣全才型的員(yuán)工一般被委以更重要的工作了。每次解決問題就要調動這樣的人員是不可能的(de)。

圖1 質量問(wèn)題類型柏拉圖

(3)此方法僅適用於與製造過程相關問題的原因分析,不適用於(yú)管理過程及(jí)服務業問(wèn)題的原(yuán)因分析。當管理過程(chéng)或者服務業欲使用魚骨圖(tú)分析問題產生的原(yuán)因時,將不知從何(hé)處著手。

筆者采用的是以(yǐ)導致問題產生的功能為主線的魚骨圖分析方法,強調產生問題的(de)係統性的思維模式,從(cóng)工(gōng)作(zuò)流程(chéng)層麵上考慮問(wèn)題是如何產生的。稱之為功(gōng)能型魚骨圖分析法。分析出問題產生的可(kě)能原因後。列舉出所有的原因,對這些原因進行逐一現場驗證。功能型魚(yú)骨圖分析方法的優點如下。

(1)運用流程(chéng)性的思維,根據問題發生的原理一步步解(jiě)析問題發生的原因.查(chá)找原因,不易漏項 。在生產現場,人的因素影響是較難避免的.此分析方式(shì)弱化操作工在生產現(xiàn)場對問題(tí)產生的影(yǐng)響.有利於找到問題發生的根本(běn)原因。

(2)對分析人員的工作經驗要求低,容易實現問題(tí)根本原因分析的高效運用,即使是各專業模塊人員組(zǔ)成的問題分析小(xiǎo)組,也能找(zhǎo)到問題發生的係統性原因。

(3)適用範圍廣,應用簡單。功(gōng)能型魚骨(gǔ)圖強調(diào)的一方麵是魚骨圖形式(shì)。另一方麵是從功能出發解決問題的(de)思維形式。在X公司出現的油道漏問題上,從問題發(fā)生的原理考慮(lǜ),一方麵(miàn)是分析油道漏產生的原因,另一方麵是查找(zhǎo)油道漏質量問題的產品流(liú)出公(gōng)司(sī)到客(kè)戶的原因。

首先分析油道漏的產生原因。

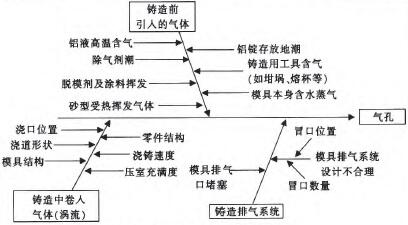

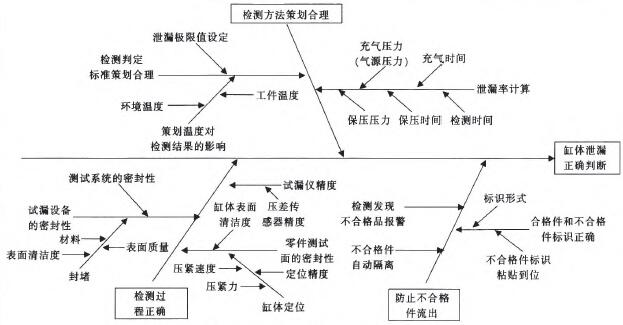

從理論(lùn)上分析,缸體鑄造產生泄漏的原因可能(néng)有氣孑L、縮孑L和縮鬆、氣泡、冷隔等C5 3。X公(gōng)司的QC小組對有油道漏的產(chǎn)品進行了解剖,發現泄漏的(de)主要(yào)原因是氣孑L、縮孑L和縮鬆。鑄造氣孔是(shì)在(zài)鑄造時卷入零件內部(bù)的氣體所形成的孔洞,既然是氣體(tǐ)形成的.那就從鑄造(zào)前引人的氣體、鑄造(zào)中卷人的氣體以及在鑄造時將(jiāng)不應帶入的氣體排出這方麵進行分析,繪出鑄造氣孔產生的魚骨(gǔ)圖,如圖2所示(shì)。

圖2 鑄造氣孔產生的魚骨圖

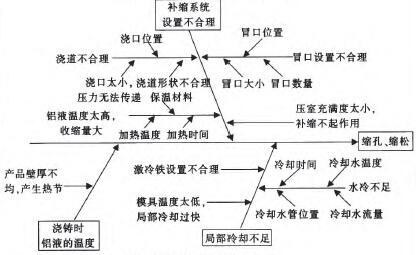

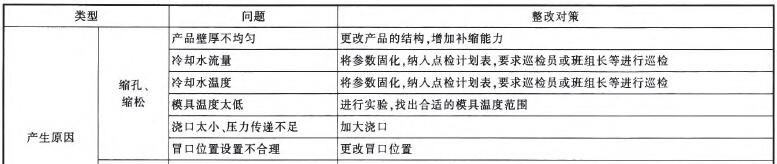

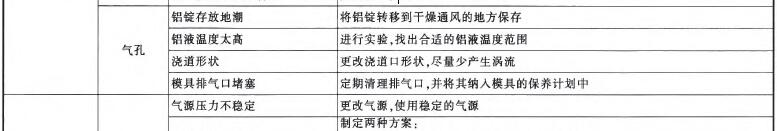

鑄造的縮孔和縮鬆是由於鑄件在凝固的過程中,內部補償不足(zú)所造成的孔洞,大而集中的孑L洞(dòng)稱為縮

孔,小而(ér)分(fèn)散的孔洞稱為縮鬆。既然(rán)是補償不足,就(jiù)從(cóng)產品結(jié)構是否利於補償、補(bǔ)償的係統是否合理以及鑄

造過程中的(de)冷卻是否合理這三方麵進行分析【6],繪出鑄造縮孔和縮鬆產生的魚骨(gǔ)圖(tú),如圖3所示(shì)。

圖3鑄造縮孔、縮鬆產生的魚(yú)骨圖

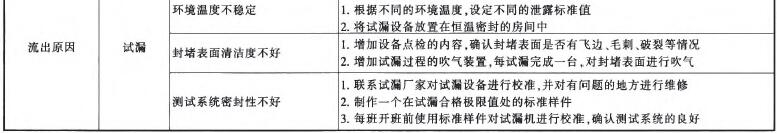

再分析問題(tí)產品流出(chū)的原因。

發動機缸(gāng)體鑄(zhù)造後,使用了試(shì)漏設備對(duì)缸體進行(háng)100%的試漏.以防止不合格的(de)缸體發運到客戶處。如果試漏過程(chéng)可靠。鑄造過程(chéng)中產生的有油道漏缺陷的缸體也不(bú)會被發運到客戶處(chù),因此,還需要分析試漏工序沒有將有質量(liàng)問題的缸體檢測出來的原因(yīn),試漏(lòu)過程的魚骨(gǔ)圖分析如圖4所示。

圖4泄漏件流出的魚(yú)骨圖

對圖2~圖4-分析出來的原因進行匯總,並進行逐一現場調(diào)查驗證。驗證發現,導致缸(gāng)體泄漏的原因和整改(gǎi)對策見表2。改(gǎi)善方案全部實施之後,跟蹤6個月整

的效(xiào)果,缸體鑄造的故障率下降到了(le)3%,改進效果較好,為公司減少了直接經濟損失1 400餘萬元。

表2 缸體泄漏的原因和整改對策

3、結(jié)束語

(1)利(lì)用QC七大T-法的層別法、柏(bǎi)拉圖和魚骨圖(tú)輔助質量改進.取得了良好的效果。

(2)公司缸體(tǐ)鑄造的故障率從2013年的7.72%下降到了(le)2014年的3%.改進措施有(yǒu)效。節(jiē)約了成本。

(3)在分析問題原因時,了從人、機、料、法、環幾方麵(miàn)分析的傳統方法(fǎ)。以問題(tí)發生的功能為主線(xiàn),逐步分析原因。分析的思路更清晰,對故障原因分析得更透徹(chè)。另外(wài),對參加人員(yuán)的技術經驗要求較低,可為企業(yè)質量改(gǎi)進活動提供理論和應用(yòng)方麵的借鑒。

投稿箱:

如果您有機床行業(yè)、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月(yuè) 基本型乘用車(轎車(chē))產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽(qì)車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月 分(fèn)地區(qū)金屬切(qiē)削(xuē)機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年(nián)8月 新能源汽車(chē)產(chǎn)量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾(jǐ)種辦法

- 中走絲(sī)線切割機床的發展趨勢

- 國產數(shù)控係統和數控機床何去何從?

- 中(zhōng)國的技術工(gōng)人都去(qù)哪裏了?

- 機械老板(bǎn)做了十多年,為何還是小作坊(fāng)?

- 機械行業最新(xīn)自殺性營銷(xiāo),害人(rén)害己!不倒閉才

- 製造業(yè)大逃亡

- 智能時代(dài),少(shǎo)談點(diǎn)智造,多談(tán)點製造

- 現實(shí)麵前,國人沉默。製造業的騰飛(fēi),要從機床

- 一文(wén)搞懂數控車床加工刀具補(bǔ)償功能

- 車床鑽孔攻螺紋加工(gōng)方法及(jí)工裝設計

- 傳統鑽削與螺旋銑孔加工工(gōng)藝的(de)區別