華中數控銑床對刀方法探討

2021-2-20 來(lái)源:達州職(zhí)業技術學院機電工程係 作者:陽濤

摘要:數控銑床加工前(qián)必須對刀,不同的數控係統對刀的方法也有(yǒu)所不同。基於此,以華中數(shù)控 HNC-210B 為例,闡述了數控(kòng)銑床對(duì)刀的指令、方(fāng)法和對刀過程(chéng)。

關鍵詞:對刀;工件坐標係;G54

數控銑床在加工之前必須(xū)進行對刀,否則(zé)數控係統無法識別(bié)編程人員設定的工件坐標係,也就無法進行正常加(jiā)工。對於同一個零件的加工,不同的編程人(rén)員設定的(de)工件坐標係原點可能不同,因此對刀(dāo)時(shí)的步驟和設定方法也不同。本文以華中數(shù)控 HNC-210B 為例,說明數(shù)控銑床對刀的不同方法和步(bù)驟。

1、對(duì)刀的不同指令(lìng)

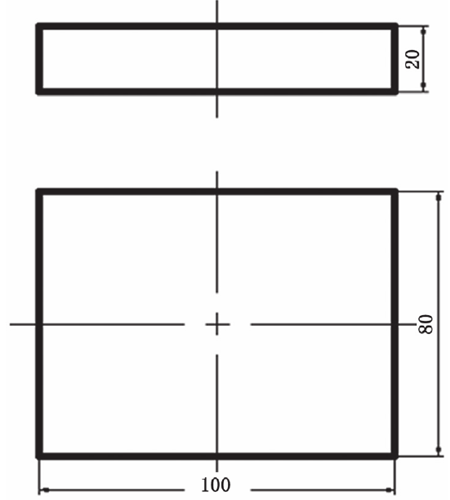

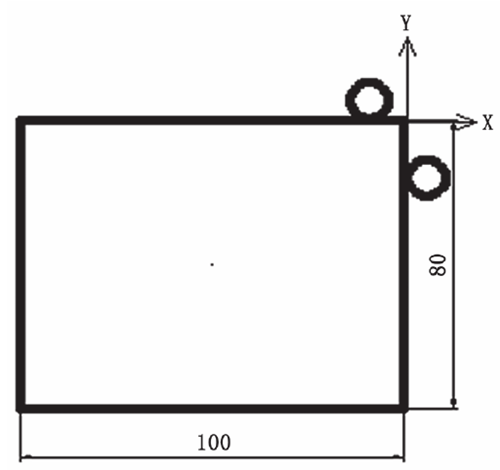

對刀任(rèn)務(wù)為設定如圖 1 所(suǒ)示的工件上表麵中心點作為工件坐標係原點(編程原點)。

1.1、使用坐標係設定指令 G92 對刀

1.1.1、格式

格式為:G92 X_Y_Z_。其中,X、Y、Z 為刀具刀(dāo)位點相(xiàng)對於工件坐標係原點的坐標。

圖1:工件坐標(biāo)係原點圖

1.1.2、操作方法

使(shǐ)用手輪方式使刀具與工件左側接觸(看到有(yǒu)少量切屑即可,也可以使用(yòng)尋邊器),記下此時的機床實際 X 坐標;再使刀具與(yǔ)工件右側接觸,同樣記下此時的機床實際 X坐標;算出兩個 X 坐標(biāo)的平(píng)均值,即為工件上表麵中心點(diǎn)的X 坐(zuò)標。同理,使刀具接觸工件的前側和後(hòu)側,可以算出工件上表麵(miàn)中心點的 Y 坐標。再使刀具(jù)與工件上表麵接觸(也可以采用 Z 軸對刀(dāo)器),記(jì)下此時(shí)的機床實(shí)際 Z 坐標,即為工件上(shàng)表麵中(zhōng)心點的 Z 坐標(biāo),最後移動刀具使其機床實際(jì)坐標到達前(qián)麵算出的 X、Y、Z 坐標,也就是刀具位於了工件坐標係原點,因此刀具(jù)的刀位點相當(dāng)於工件(jiàn)坐標係原點的坐標是(0,0,0),則程序(xù)中(zhōng)的指令為:G92 X0 Y0 Z0。

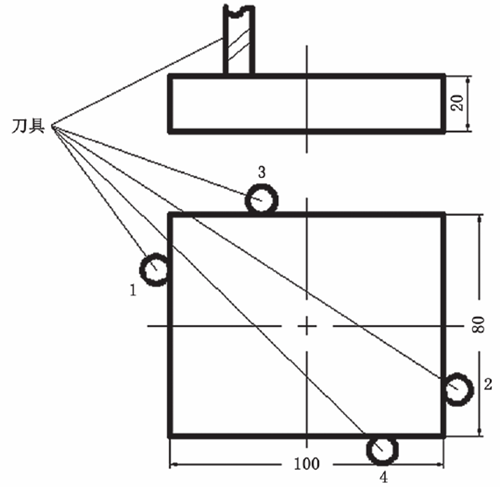

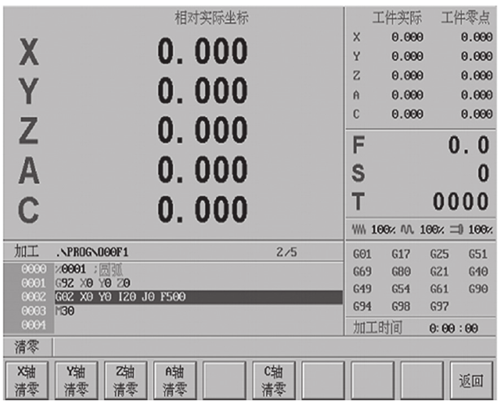

但是加工之前,刀具與工件之(zhī)間不(bú)能接觸,要有一(yī)定距離,比如刀具在工件坐標係原(yuán)點正上方 100mm,則刀具(jù)移動(dòng)的 Z 坐(zuò)標(biāo)要在原來的基礎上加上 100mm,故刀具的(de)刀位(wèi)點相當於工件坐標係原點的坐標是(0,0,100),則程序中的指令為(wéi):G92 X0 Y0 Z100。要注意的是,在加工之(zhī)前刀具不能再移動,否則建立的工件坐標(biāo)係(xì)會被破壞(huài),無法進(jìn)行正常加工,這對於(yú)操作人員將十分不方便,並且還需要操作(zuò)人員自己算(suàn)出平均值,比較麻煩,因此一般情況(kuàng)下不會采用 G92 指令設(shè)定工(gōng)件坐標係。操作步(bù)驟示意如圖 2 所示。

1.2、使用工件坐標係選擇指令 G54 ~ G59 對刀

1.2.1、格式(shì)

格式為:G54/G55/G56/G57/G58/G59。

1.2.2、操作方法

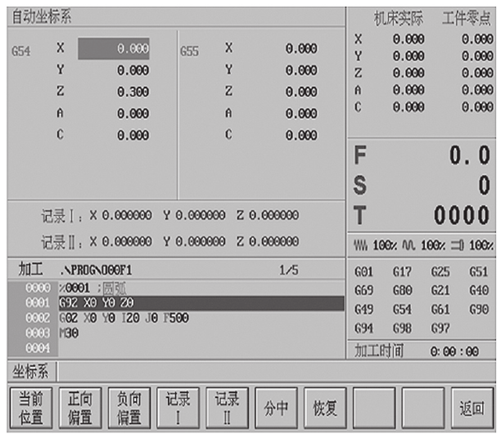

按操作麵板上“設(shè)置”→“坐標係”對應功能鍵,進(jìn)入如圖(tú) 3 所示的坐(zuò)標係界麵,通過光標鍵及翻頁鍵在G54 ~ G59 中選擇,以選擇 G54 為例(lì)。使用(yòng)手輪方式(shì)使刀(dāo)具與工件左側接觸,將光標移(yí)動到 G54 的 X 位置,如圖 3所示(shì),按下界(jiè)麵最後一(yī)行的“記錄Ⅰ”,再(zài)使(shǐ)刀具與工(gōng)件右側接觸,按下界麵最後一行的“記錄Ⅱ”,再按下界麵最後一行的“分中”,則確定了 G54 的 X 坐標,將光標移動到 G54 的 Y 位置,同(tóng)理可以確定 G54 的(de) Y 坐標(biāo)。最後使刀具與工件上表麵接觸,按下(xià)界麵最(zuì)後一行的“當前位置”,注意在確定 Z 坐標前要將光標移動到 G54 的 Z 位置。程序中的指令(lìng)中加入 G54,數(shù)控係統會自動調用 G54 存入的 X、Y、Z 值。由於 G54 ~ G59 對刀操作簡單,不需要操作人員計算平均值,並且加(jiā)工之前刀具可以任意(yì)移動,因此通常(cháng)情況下都(dōu)采用 G54 ~ G59 方式(shì)對刀(dāo)。

圖2:刀具操作步驟(zhòu)示意圖

圖3:坐(zuò)標係界麵

2、同一工件不同工件坐標係的對刀

上(shàng)述(shù)對刀任務選擇的是工件上(shàng)表麵中心作(zuò)為工件坐標係原(yuán)點,而不同的編程人員選擇的工件坐標係原點可能不同,還可以選擇上表麵的 4 個(gè)角(jiǎo)點作為(wéi)工件坐標係原點。

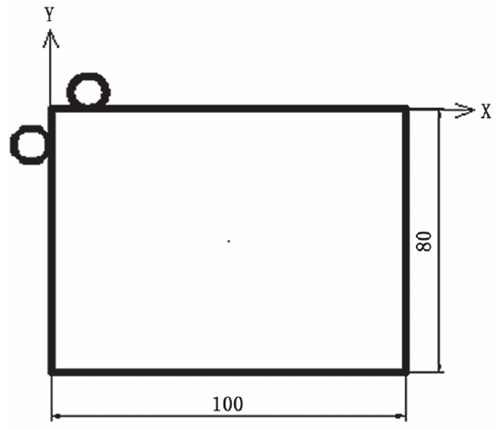

2.1、以工件上表麵的左上角作為工(gōng)件坐標係原點

如圖 4,使刀具接觸工件的左側和前側,由於刀具中心與工件坐標係原點相差一個刀具半徑值,因此需要偏置。由圖可知,工件坐標係原點處(chù)於左側刀具的右邊(+X 方向),故(gù) G54 的 X 坐標(biāo)應該加(jiā)上刀具半徑值,工件坐標係原點處於前側刀具(jù)的後邊(-Y 方(fāng)向),故 G54 的 Y 坐標應該減去刀具半徑值。加上或減去(qù)刀具半徑值可以通過(guò)圖 3 中最後一行的“正向偏置”“負向偏置”來進(jìn)行。如要加(jiā)上半徑值,按“正向(xiàng)偏置”,輸入半徑值後(hòu)回車即可;如(rú)要減去半徑值,按“負向偏(piān)置”,輸入半徑值後回車即可。

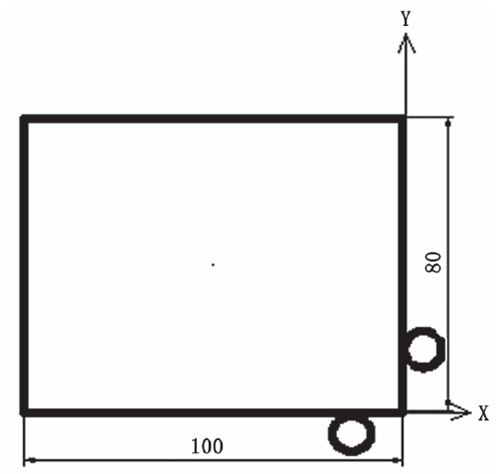

2.2、以工件上(shàng)表(biǎo)麵的右上角作為工件坐標係原點(diǎn)

同理,如圖(tú) 5,G54 的 X 坐標應(yīng)減去刀具(jù)半徑值,G54的 Y 坐標應減去(qù)刀具半(bàn)徑值。

2.3、以工件上表麵的右下角作為工(gōng)件坐標係原點

同理,如圖 6,G54 的 X 坐(zuò)標應減去刀具半徑值,G54的 Y 坐標應加(jiā)上刀(dāo)具半(bàn)徑值。

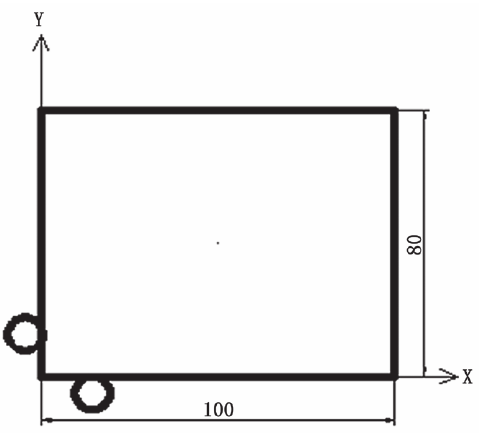

2.4、以工件上表麵的左下角作為工件坐標係原(yuán)點

同理,如圖 7,G54 的 X 坐標應加上刀具半徑值,G54的 Y 坐標應加(jiā)上刀具半(bàn)徑(jìng)值。

圖4:刀具中心與工件坐標係原點偏置 1

圖5:刀(dāo)具中心與工件坐標係原點偏置 2

圖6:刀具中心與工件坐標係(xì)原點偏置 3

圖7:刀具中心與工件坐標(biāo)係原點偏置 4

3、多把刀具的 Z 向對刀

數控銑床加工中,經常會(huì)使用多把不同的刀具(jù)加工同一(yī)個零件,理論上每一把刀具都需要對刀。對於加工同一個零件,每一把刀裝夾到主軸上時,刀具的軸心線都是(shì)同軸(zhóu)的,因此隻需要對標準刀進行 X 向和 Y 向對刀,其他刀具不需要對 X 向和 Y 向,使用和標準刀相同(tóng)的對刀值即(jí)可。每一把(bǎ)刀裝夾到主軸上的長度不同,因此每一把刀的 Z 向必須對刀。如果把每一把刀(dāo)所對的 Z 值都(dōu)記下來,然後在使用每一把刀之前將 G54 的 Z 值進行修改,則非常麻煩,並且耽誤時間,效率低。為(wéi)了提高效率(lǜ),可以采用刀具長(zhǎng)度補償的方法進行 Z 向對刀。

3.1、每一把刀都進行長度補償的(de) Z 向對刀(絕對坐標)

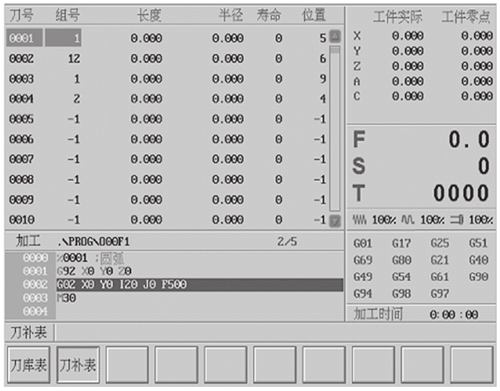

將 G54 的 Z 值輸入零,按“刀補”中的“刀補表”鍵,進入如圖 8 所示的界麵(miàn),然(rán)後將每一把刀(dāo)所對的 Z 值輸入到長度補償裏。

圖(tú)8:補刀表界麵

3.2、設(shè)置(zhì)標準刀進行長度補償的 Z 向對刀(相(xiàng)對坐(zuò)標)

將 G54 的 Z 值輸入一號刀(標準刀(dāo))對應的 Z 值,按“刀補”中(zhōng)的“刀補表”鍵,進入如圖 8 所(suǒ)示(shì)的界麵,一號刀的長度補償值輸入零,其他刀的長度補償值輸入其與一號刀的長度差值。長度差值確定方法(fǎ):一號刀與工件上表麵接觸,按“設置(zhì)”中的(de)“相對清零(líng)”鍵,進入如圖 9 所示的界麵,按“Z 軸清零”,再換成其他刀具,同樣使刀(dāo)具與工件上表麵接觸,屏幕上顯示的(de) Z 軸相對實際坐標即為長度差值。

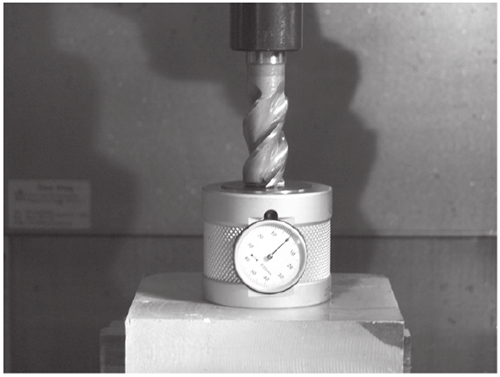

4、刀具折斷後(hòu)的(de)對刀

數控(kòng)銑削加(jiā)工中會出現刀具折斷的情況,特(tè)別是精加工時采用直徑很小的刀具時(shí),如果切削參數設置不合理,很容易斷刀。斷刀後,對刀的表麵已經被切(qiē)掉,因此可以利用 Z 軸對刀器對新刀具進(jìn)行 Z 向對刀(X 向和 Y 向不需要對刀),如圖 10 所示。

4.1、絕對坐標方式

將 Z 軸對刀器平放在工(gōng)件上或平口鉗(qián)上,先用標準刀與 Z 軸對(duì)刀器上表麵接觸(Z 軸對刀器指針指到零),記下此時的 Z 坐標( 如 -388.5mm); 再換成(chéng)新刀具,同樣使其與 Z 軸對刀器上表麵接觸,記下此時(shí)的 Z坐標(biāo)(如 -408.5mm),則兩者的差值為 -20mm。再計(jì)算標(biāo)準(zhǔn)刀與斷刀的長度補償差值,如為 -22.5mm,兩個差值求差為(wéi) 2.5mm,說明(míng)新刀比斷刀長了 2.5mm,則新刀的長度補償值應為斷刀長度補償值(如 -308.6mm)的基礎上加上2.5mm。此方法比較繁瑣,也容(róng)易出錯,故一般不用(yòng)。

圖9:清(qīng)零界麵(miàn)

4.2、相對坐標方(fāng)式

將 Z 軸對刀器平放在工件上(shàng)或平口鉗上,先用標準刀與 Z 軸對刀器上表麵接觸(Z 軸對刀器指(zhǐ)針指到零),按“設置”中的“相對清零”鍵,按“Z 軸清零”,再(zài)換成新刀具,同樣使其與 Z 軸(zhóu)對刀器上(shàng)表麵接觸,屏幕上顯示的 Z 軸相對(duì)實際坐標就是長度差值,將其輸入到(dào)對應的長度補償值裏即可。這種(zhǒng)方法不用計算,操作非常簡單。

圖10:刀具折斷後的對刀圖

5、結語

對於不同的操作人員和不同(tóng)的數控係統,數控銑床的對刀方法不盡相同。在實際操作過程中(zhōng)通過不斷摸索(suǒ),選擇(zé)操作最簡單、最不容易出錯的方法對刀,可以起到事半功倍的效果。

投稿箱:

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關(guān)新聞稿件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產(chǎn)量數據

- 2024年(nián)11月 分地區金屬切(qiē)削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(chē)(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產(chǎn)量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金(jīn)屬切削機(jī)床產量數(shù)據

- 2024年10月(yuè) 金屬切(qiē)削機床產量數(shù)據

- 2024年(nián)9月 新能源汽車(chē)銷量情況

- 2024年8月 新(xīn)能源汽車(chē)產量(liàng)數據

- 2028年8月 基本型(xíng)乘用車(轎(jiào)車)產量(liàng)數據

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走絲線切割(gē)機床的發(fā)展趨勢

- 國產數控係統和(hé)數控機床何去何從?

- 中國(guó)的技術工人都去哪(nǎ)裏了?

- 機械老板做了十(shí)多(duō)年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造,多談(tán)點製造

- 現(xiàn)實麵前,國人沉默(mò)。製造業的騰飛(fēi),要從機床

- 一文搞懂數控(kòng)車床加工(gōng)刀(dāo)具補償功能(néng)

- 車床鑽孔攻螺紋加(jiā)工方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑(xǐ)孔加工工藝的區別