礦機零件大型(xíng)異(yì)型螺紋(wén)加工刀具應用

2020-4-2 來源:寧夏共享精密加(jiā)工有限公司 作者(zhě):柏長友 延楊偉

摘要:在礦(kuàng)機零件生產過程(chéng)中,對大(dà)型異型螺紋加工表(biǎo)麵粗糙度和平麵度要求高,故針對大型異(yì)形螺紋(wén)車削(xuē)時,應(yīng)用不同刀具加工的優缺點(diǎn)進(jìn)行分析,並(bìng)提出相應的(de)改進方法(fǎ),旨在提(tí)升大型異型螺紋加工質量。

關鍵詞:礦機零件(jiàn) 螺(luó)紋 刀具(jù)

1、機械基本組成

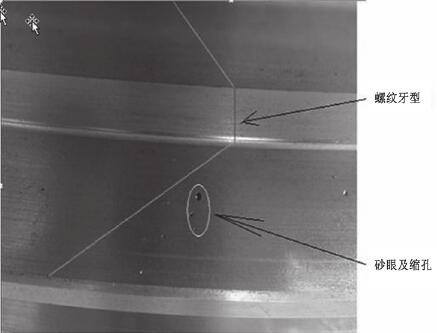

采用車銑複合加工中心, 在(zài) φ2870mm×1050mm 外圓柱麵上完成大螺距非標直角(jiǎo)梯形螺紋加工,具體結構組成如如圖(tú) 1 所示。螺紋牙形高 42.5mm,螺紋螺距 P 為75±0.025mm,斜邊傾斜度≤ 45° ±0° 3′,傳動表麵平麵度 0.013,表麵光潔度 Ra 為 3.2。此螺紋尺寸要求高(gāo),加(jiā)工難(nán)度大,刀具選擇尤為重要。

圖 1 立柱結構

2、切削加工過程中的難點:

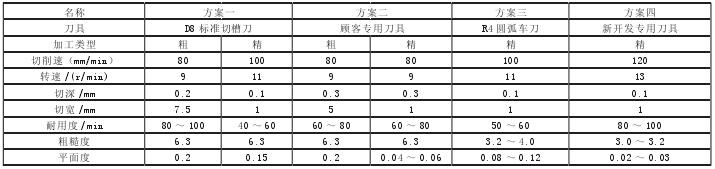

首先工況(kuàng)較差,存在夾砂及縮孔缺陷,如圖 2 所示。經焊接後(hòu)硬度達到 350 ~ 400HB,在加(jiā)工過程(chéng)中刀具易崩刃。在精加工過程(chéng)表麵粗糙度差(chà)需反複加工去(qù)除(chú)高點,再拋光加工表麵,加工效率低。螺紋對比牙形尺寸較大,標準(zhǔn)刀具切(qiē)削刃窄、切寬小,增加了(le)走刀次(cì)數,致使加工周期較長。

圖 2 夾砂與縮孔

3、切削難度解決(jué)對策

對加工過(guò)程中發現的缺(quē)陷,在加工過程中要及時按排鉗工直接挖除(chú)缺陷(xiàn)、去除硬點(diǎn),減少刀具反複撞擊造成的磨損。同時,增加刀杆剛性、刀片耐磨度,保證(zhèng)牙形尺寸精度及表麵光潔度,提高了加工效率(lǜ)。另外,還要適當增加切削刀(dāo)具刃寬,根據現場實際加工情況調整切削參數。

4、具體實驗過程

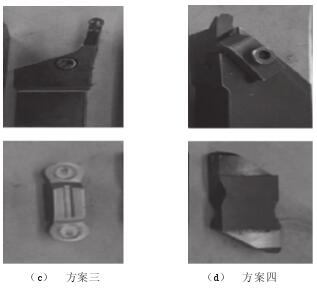

4.1 使用標準切槽刀進行螺紋車(chē)削(xuē)

粗加工模式(shì),鐵屑成螺旋狀,切削輕快,效果較理(lǐ)想;精加工模式,由於缺陷處理後焊接點硬度高,刀具(jù)崩刃嚴重,刀頭剛性差,局(jú)部硬點存在讓刀現象,粗糙度和(hé)平麵(miàn)度無法滿足顧客要求。

4.2 選用顧(gù)客提供專用刀具(jù)進行加工

刀具(jù)基本信息:刀杆尺寸 50mm×50mm×160mm,刀片尺寸長 36mm×13mm×13mm,刀(dāo)尖圓角 R 為 3mm。粗(cū)加工(gōng)時,排屑較好,鐵屑(xiè)成螺旋狀(zhuàng),由於刀具圓角大故切(qiē)削力增大,當機床刀夾伸到螺紋底部時出現顫刀現象,刀刃(rèn)出現微崩,刀片(piàn)壽命縮短;精加工時,由於刀具剛性較好,硬點處讓刀情況得到很好解(jiě)決,平麵度和粗糙度都有所提升,通過現(xiàn)場觀察分析(xī),此結構刀具由於整個切削刃參與切削,切(qiē)削刃和工件接觸麵有顫刀紋,無法滿足顧客要求。

4.3 選用仿形槽刀進行(háng)加工

刀具基本信(xìn)息:刀(dāo)杆(gǎn)尺寸 32mm×32mm×160mm,刀杆主偏角為 -7°,刀片寬 8mm,刀尖(jiān)圓角 R 為 4mm。精加工時,粗糙(cāo)度有(yǒu)所提升,達到 3.2 ~ 4.0,但(dàn)刀杆剛性不足,導致(zhì)硬點處讓刀,平麵度下降 0.08 ~ 0.12mm,仍無法滿足顧客要求。

4.4 專用刀具設計開發

基本參數:刀杆直(zhí)徑 50mm×50mm×300 mm,刀片尺寸 42mm×9.5mm×18mm,刀尖圓角 R 為 3mm。精加工,粗糙度 Ra 為 3.0 ~ 3.2,平麵度 0.02 ~ 0.03mm,滿(mǎn)足顧客要求。該刀具特點為刀杆(gǎn)和刀片尺寸增大,提高(gāo)刀具剛(gāng)性;刀片材料選用超細顆粒硬質合金,PVD TiAIN 塗層,刀(dāo)具耐(nài)磨性和耐衝擊韌性明顯(xiǎn)提升;良好的剛性(xìng)夾(jiá)持(chí)設計防止了高進(jìn)給中刀片鬆動。上述多項優點保證了加工(gōng)表麵光潔度較高,加工效(xiào)率明顯提(tí)升,刀具壽命有所延長。堅固的(de)懸臂夾具產生三個方向的鎖緊(jǐn)力,能抵消側(cè)麵推力和切向力。

5、各刀具切削參(cān)數對比總結

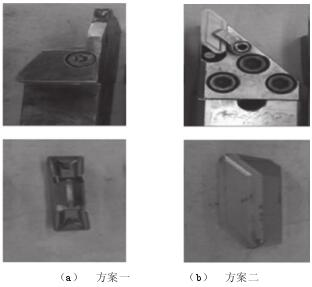

各種方案效果如圖1所示,各項參數對比情(qíng)況如表1所示。

表 1 不同方案(àn)參數對比表

通過表 1 可知(zhī),方案(àn) 1 所示標準刀具具有效率高,耐用度好,成本低的特點。但采用精加工時,無法滿足(zú)交貨質量(liàng)要求;方案 2 作為粗加工時,效率較低,作為精加工時,同樣無法滿足顧客要求;方案 3、方案(àn) 4 隻(zhī)能作為精加工,但案 3 在精加工時仍然無法滿足顧客要求。

圖 3 不同(tóng)方案實施效果

最終選擇使用方案 1 所示標準刀具作(zuò)為粗加工(gōng)刀具,選(xuǎn)擇方案 4 所示新(xīn)開發專用刀具作為精加工刀具。既提高(gāo)了大型異型螺紋件加工效率,也提高了大型異型螺紋件加工質量。

6、結語(yǔ)

目前在大型礦(kuàng)機類產品中,研發出的專用刀具(jù)使用效(xiào)果較好,但鑄件工況差時仍(réng)然會導致刀具出現耐用度差等問(wèn)題,需要相關設計人員不斷調整(zhěng)刀片材質。隨著工業化發展,鑄件外徑(jìng)逐漸增大,工(gōng)件材質變化,對刀片材質、塗層、耐用度提(tí)出新的要求,這也要求相關研究(jiū)人員不斷創新。

投稿箱:

如(rú)果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行業、企業(yè)相關新聞稿件發表,或進行資訊合作,歡迎聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界視(shì)點

| 更多

行業數據

| 更多

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾(jǐ)種(zhǒng)辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國產數控係統和(hé)數控機床何(hé)去何(hé)從?

- 中國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年,為何還是小作坊?

- 機械行業最新自殺性(xìng)營(yíng)銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智(zhì)能時代,少談點智造,多談(tán)點製造

- 現實麵前,國人(rén)沉默。製造業的騰飛,要(yào)從機床

- 一文搞懂(dǒng)數控車床加工(gōng)刀具補償功能

- 車(chē)床鑽孔攻螺紋加工方(fāng)法及工裝設計

- 傳統鑽削與螺旋(xuán)銑孔加工工藝的區別