瓦爾特應用案例:以銑(xǐ)代磨 以銑代(dài)擠中的技術攻關

2016-6-7 來源:瓦(wǎ)爾特(tè) 作者:

文/薄維斌 中航工業金城南京機電(diàn)液壓工程研究中(zhōng)心工藝工程部

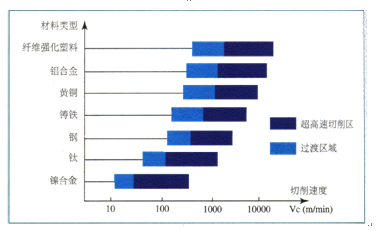

高速加工,尤其對具有大去除量金屬加工特點的航空製造業而言,是實現高效率製造的核心手段。起(qǐ)源於德(dé)國(guó)學者Carl.Salomon博士的(de)假設:“線速度(dù)超過一定值後,隨著(zhe)線速度的增加,切削溫度不升反降(jiàng)。”經過多年的實踐,該假設得到證實。特別是在1992年,德國Darmstadt工業大學的H. Schulz教(jiāo)授(shòu)詳細闡述了高速切削加(jiā)工的概念及其涵蓋的範圍,他認為對於不同的切削對象(xiàng),如下圖所示(shì)的過渡(dù)區即為通常所謂的高(gāo)速切削範圍,那是(shì)當(dāng)時金屬切削工藝技術人員所(suǒ)期待實現的切削(xuē)速度。如今,高速切削作為麵向21世紀的一項高新技術,因其具有高效率、高精度和(hé)高表麵質量(liàng)的基本(běn)特征,越來越(yuè)多的(de)實踐應用證明了其能產生巨大的(de)技(jì)術經濟效益。

圖1. 麵向不同切(qiē)削材料的(de)高速切削加工範圍

針對某型(xíng)號產(chǎn)品,在銑削高(gāo)硬材料和銑削高精度轉子柱塞孔的生產過程(chéng)中,我們通過高(gāo)速銑削(xuē)的方法,應用德國瓦爾(ěr)特的標準與非標刀具,以銑(xǐ)代磨(mó)、以銑代(dài)擠,最終實現了設定的目標,完(wán)成了技術攻關,有效提升了整體製造水平。

在實際加工中,我們主要有兩個應用(yòng)方向:第一,利用高速切削加工超硬材料。傳統及國內同行普遍采用磨削加工,不僅(jǐn)效(xiào)率低、單件工時較高,而(ér)且使用(yòng)磨頭消耗大(dà),刀(dāo)具成本高。盡管近年來隨著CBN、金屬陶瓷、陶瓷等刀具的應用,漸漸開始(shǐ)使用新(xīn)的切削方式加工超硬材料,但是普遍存在切削區域局部溫(wēn)度高(gāo),有(yǒu)精加工麵表層金相組(zǔ)織變(biàn)質的現象。高速(sù)加工會降低切削區域(yù)溫度(dù),引起我們的興趣。第(dì)二,是在加工有色金屬(尤(yóu)其是鋁合金)時的應用,為降低在薄壁、細深腔等對切削力(lì)較為敏感的零件的切(qiē)削變(biàn)形,切削深度要經量選低,但切削深度低,在傳統的機床上,零件的加工(gōng)效率自然降低,高速加工(gōng)轉(zhuǎn)速高、進給快,可以有效彌補(bǔ)切削深度變小的效率損失。

以銑代擠(jǐ)

以生產某柱塞泵產品為例,其中關(guān)鍵配合孔材質為鑄銅、尺寸為φ10,公差(chà)要求為0.005,圓柱度(dù)要求0.003,粗(cū)糙度要求0.2,孔長徑(jìng)比為6。為保(bǎo)證該(gāi)孔的尺寸(cùn)及(jí)技術條件要求,原工藝方法(fǎ)為鏜、擠加工,即先(xiān)鏜加工預留合適的擠光餘量由擠光刀加工。盡管效率較高,但存在最大的問題是:鑄銅材料有缺陷,往往在擠光的過程中不可(kě)控,合(hé)格率不高。並(bìng)且擠光工序(xù)為最後(hòu)工序,工序報廢後經(jīng)濟損失較(jiào)大(dà)。

在引入高速銑機床後,以(yǐ)及深入(rù)了解了高速(sù)銑削理論後,我們決定使用高速銑的方法來進行技術攻關。我(wǒ)們的工藝實踐策略為粗、精加工嚴格分離(lí);分層銑削;定期(qī)檢測更換精加工刀具。

粗、精加工分離。主要是刀具的分離,粗加工以快速去除餘量為(wéi)主,主要采用螺旋插銑的銑(xǐ)削方法,對刀具要求不高。精加工加工策略與(yǔ)初(chū)加工完全不同,對刀具對跳動及刀尖尺(chǐ)寸要求高。對刀具的要求首先體(tǐ)現在幾何尺寸上,首先要求刀具夾持後的跳(tiào)動不大於0.004,這項(xiàng)指標體現的是工具供應商在(zài)刀柄和刀具(jù)製造上的綜合實力,在瓦爾特工程師的指導下,我們通過反複夾持試棒測量,得出:瓦爾特(tè)熱漲刀柄的反複定位(wèi)精度不大於0.002,夾持瓦爾特銑刀後,刀尖跳動不大於0.004,遠遠高於0.008到0.012的平均水平,滿足了刀尖跳動要求。另外,瓦爾特工程師根據我們零件的(de)工況(kuàng),在刀(dāo)具幾何角度上選取了大前(qián)角、大螺旋(xuán)角的刀具、在材料上選擇了耐高溫的刀具材料,以及硬度高(gāo)、摩擦係數小的塗層材料,有效減小了加工阻力,避免在加工過程中出現振動問題。實踐證明,刀具加工過程中,不僅接觸角度大,多刀(dāo)齒同步工作,切削進刀退刀平穩,還進一步減少(shǎo)了振動,更耐磨,刀具壽命也更長。

分層銑(xǐ)削。主要是(shì)在精加工的(de)過程中,我們對(duì)現有常用(yòng)的銑削方式進行了一定的試驗和摸索,發現:螺旋下刀銑無法(fǎ)滿足零件圓柱度和光度要求,圓柱度最好在0.015,光度不超過0.4;側銑無法滿足零件的圓柱度要求(qiú),加工後孔上大下小有0.008-0.01的錐度,分層銑的方法能夠同時改善圓柱度和光度水平,但分層銑削的分層深度直接影響著零件的加工效率,經試驗在經濟性和質量的平衡下,分層厚度為0.4。這是(shì)銑削的關鍵參數。

定期檢測並更換精加工刀(dāo)具。精(jīng)加工刀具直接影響質量,如此精度的尺寸,刀具磨損超限的結果(guǒ)就是產品超差。使用目(mù)視刀具塗層磨損情況,與使用高倍的對刀儀檢測,能有效檢測刀具磨損情況。在塗層脫落或刀尖跳動超出0.006的情況下及時更換刀具,有效的(de)保證了產(chǎn)品的穩定性(xìng)。除(chú)此之外,刀具磨損後經(jīng)國(guó)內專業的刀具廠商(shāng)返修(xiū),也節(jiē)約了大(dà)量的刀具成本(běn)。

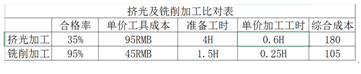

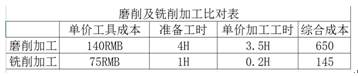

按每批產(chǎn)品50件(jiàn)投產來計算,提升效果如下:

以(yǐ)銑代(dài)磨

生產中,有相當大(dà)一部分產品需要在熱處(chù)理後進行加工,尤其是高硬度材料(HRC55以上)。對回轉類零件,一般采用內(nèi)、外圓磨床加工,非回轉類零件(jiàn)一般采用坐標磨床,效(xiào)率極低,經(jīng)濟性也不好。

我們應用高速銑削解決了這些問(wèn)題,不僅實現了高效、低切削力,在某些場合完全取代坐標磨床的作用。主要應用特點如下:

加工餘量對以銑代(dài)磨加工的效率影響非常大。一般側銑加工餘量不大(dà)於0.02,否(fǒu)則刀具急劇磨(mó)損。

線速度嚴格按刀具樣(yàng)本製(zhì)定值(zhí)調整。因為新的加工理念使生產環節的積累不足,而刀具使用指南是廠(chǎng)商技(jì)術積累的成果,要有“拿來(lái)主義”。以往,我們在加工高硬材(cái)料方(fāng)麵可謂空白,偶爾加工HRC48-52材料過程中,總會出現加工效率低、刀具熱磨損(sǔn)速(sù)度快、刀具出現崩刃現象、產品加工後還(hái)有啃刀現象、加工精度不穩定(dìng)等問題。在與瓦(wǎ)爾特工程師多次交流後,我們從源頭(刀具選型:我們(men)選取瓦爾特超硬加工係列材料,采用小前角、小螺旋角(jiǎo)、不等齒距、不等螺旋角的刀具幾何尺寸係(xì)列,能有效(xiào)的增加刀具韌性,耐熱性高),過程(參數應用,主要是采用低切削量、高(gāo)轉速、高進給(gěi)的參數組合(hé),一(yī)般將(jiāng)切削深度不大於0.04,轉速提升至75m/min,進給在40M/min)優化了加(jiā)工順序及采用螺旋進、退刀方式,以及刀具翻新(刀具一(yī)旦磨損鍍層磨損至刀(dāo)具發白或磨損(sǔn)量超過0.012,進行返修),這樣(yàng)一個(gè)完整的刀具(jù)應用管理周期進行了全麵的調整。可以說,完整解決方案的應用,有效保證了目標的最終達成。

刀具一定有針對性,一般加工高硬材(cái)料的刀具材料均為特殊開發,嚴(yán)格控製刀具(jù)材(cái)料中粒度(dù)不大於0.02的粒子不低於(yú)80%,鈷含量不高於(yú)3%,加入(rù)鈦、铌、鉬、鋁的等元素,采取合理的熱處理工藝手段,選取硬(yìng)度高(HV>3500)摩擦係數小於0.25的塗層,采用物理氣相沉(chén)積的塗層方法,使刀具(jù)材料的綜合性能得到保證。

關於中航工業金城南京機電液壓(yā)工程研究(jiū)中心

中(zhōng)航工業金城南京機電液壓工程研究(jiū)中心是我國航空機載機電係統的研發中心和生產基地。具有完(wán)整的預先研究、型號研製、設計製造、試(shì)驗(yàn)交付和維修服務的手段和能力。現有職工3000 餘人,公司先後為60 多個機型37 大機電係統提供(gòng)產品和配套附件。目前擁(yōng)有的空中加油裝備、恒(héng)速傳(chuán)動裝置、應急動力裝(zhuāng)置、空氣渦輪起動(dòng)機、燃氣渦輪起動機、高壓(yā)除水環境控製係統、三輪渦輪冷卻器、高性能電(diàn)液伺服閥(fá)、燃油(yóu)泵、飛機地麵操縱係統等核心技術和產品,在國內具有(yǒu)不(bú)可替代性。同(tóng)時,民航機(jī)電(diàn)產品維修居於國內(nèi)領先地位。

圖2. 薄維斌,中航(háng)工業金城南京機電液壓工程(chéng)研究中心工藝工程部。

圖3. 在引入高速銑機床後,以及深入了解了高速銑削理論(lùn)後,我們決定使用(yòng)高速銑的(de)方法來進行技術攻關。我們的工藝實踐策略為粗、精加工(gōng)嚴格分離;分層(céng)銑削;定期檢測更換(huàn)精加(jiā)工(gōng)刀具。

圖4. 在銑(xǐ)削高(gāo)硬材料和銑削高精度轉子(zǐ)柱塞孔的生產過程中,我(wǒ)們通過高(gāo)速銑削的方(fāng)法,應用德國瓦爾特的標準與非標刀具,以銑代磨、以銑(xǐ)代(dài)擠,最終實現了設定的目標。

圖5.中航工業(yè)金城南京機電液壓工程研究中心。

投稿(gǎo)箱:

如果您有機(jī)床行(háng)業、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作(zuò),歡迎(yíng)聯係本(běn)網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行(háng)業、企業相關新聞稿(gǎo)件(jiàn)發表,或進行資訊合作(zuò),歡迎(yíng)聯係本(běn)網(wǎng)編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視點

| 更多

行業數據(jù)

| 更多(duō)

- 2024年11月 金屬(shǔ)切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數(shù)據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月(yuè) 新能源汽車產量數據

- 2024年10月 軸承(chéng)出口情(qíng)況

- 2024年10月 分地區金屬切削機(jī)床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據