直角銑頭在五軸加工中的刀尖點補償技術

2015-8-14 來源:數控機(jī)床市場網 作者:北京衛星製造廠高立國 蔣疆 張佳朋

摘要:針對(duì)直角銑頭在五(wǔ)軸數控加工中刀尖點位置線性補償的(de)技(jì)術難題,通過對直角銑頭(tóu)的安裝方式及刀尖點補償算法等研究(jiū),采用(yòng)了刀(dāo)具參考點(diǎn)偏置(zhì)補償法、控製器雙向刀長補償法,解決(jué)了直角銑頭在不同機床(chuáng)結構、不同數(shù)控係統的加工中(zhōng)心上,對內部空(kōng)間狹小的複雜(zá)結構進行加工時(shí)易出現主軸幹涉和運動軸超程的共性瓶頸問題,大幅度提升了加工中心的加工範圍與適應性。目前,直角銑頭已在多個航天器型號的複(fù)雜結構(gòu)研製中得到成功應用(yòng)。

關鍵詞:直(zhí)角(jiǎo)銑頭;五軸加工;刀尖點補償;刀軸方向

1 引言

直角銑頭是一種重要的機床主軸附件,因其能夠使刀具軸線與主軸軸線成 90°直角結構,所以通過與多軸(zhóu)加(jiā)工中心(xīn)的配合能(néng)夠增加機床的加工範圍。由於直角銑頭的刀具軸線與主軸軸線位於不同方位,傳(chuán)統五軸數控加工中的刀尖點補償方式已不再適用於直角銑頭,因此需探索新的途徑來實現直(zhí)角銑頭的五軸加工。直角銑頭應用(yòng)於五軸(zhóu)加工時,存在控製器參(cān)數設(shè)置複雜,數(shù)控編程難度大,加工過程操作繁(fán)瑣(suǒ)等問(wèn)題,嚴重影響了直角銑頭的利(lì)用率和加工效率(lǜ),並且存在新技(jì)術風(fēng)險分(fèn)析不到位,造成質量(liàng)問題的隱(yǐn)患。

2 直角銑頭的刀尖點(diǎn)線性坐標補償

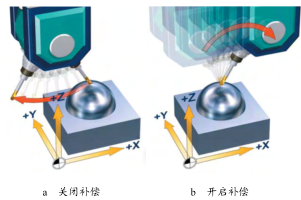

數控程序(xù)的主體部分是由機床刀尖點相對於(yú)工件的坐標點群構成(chéng)的。在五軸加工中,刀尖點位置會隨著機床(chuáng)旋轉(zhuǎn)軸的旋轉而發生變化(huà),因此必須將刀具參考點通(tōng)過線性偏置補償到刀尖點處,實現刀尖點的實時跟隨。圖(tú) 1 是關閉和開啟刀尖點補償功能時的五軸轉換效果圖(tú)。在初始狀態下,刀具參考點(diǎn)位於機床的主軸端麵中心(xīn)點處,因此刀尖點線(xiàn)性坐標補償(cháng)的本質是計算並(bìng)補償機床旋轉後主軸端麵中心點相對(duì)於刀尖點的線性偏置(zhì)值。從圖 1 可(kě)以看出,當關閉刀尖點線性坐標補償功能時,機床將無法運動到正確的加工位置。

圖 1 刀尖點線性坐標補償的五軸轉換[1]

由於直角銑頭是由兩段直(zhí)角邊構成,目前(qián)使用的常規刀具刀尖點線性坐標補償功能並不適用。直角銑頭的刀尖點線(xiàn)性坐標補償算法主要有兩種實現方式:

a. 對於沒(méi)有開放五軸聯動功能的加工中(zhōng)心, 可通過編製刀具參考點偏置補(bǔ)償算法的子程序實現補償;

b. 對於能夠完(wán)成五軸聯動的(de)加工中心可通過控製器雙向刀長補償法完成補償。

下麵具體闡述(shù)刀具(jù)參考點偏(piān)置補償法和控製器雙向刀長補償法這兩種直角銑頭的(de)刀尖點線性坐(zuò)標補(bǔ)償方法。

2.1 刀具參考點偏置補償法

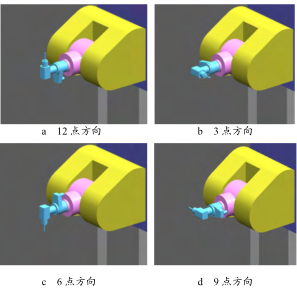

刀具參考點偏(piān)置補償法是通過在 NC 代(dài)碼中調用外部子程序,實現對(duì)不(bú)同機床旋轉角度下(xià)直角銑頭(tóu)刀(dāo)尖點的線性軸補償。其原理(lǐ)是將機床的旋轉角度作為實參傳遞給子程序,在子程序中計算機床在不同(tóng)旋(xuán)轉角度下主軸端麵相對於刀尖點(diǎn)的線(xiàn)性軸位(wèi)置偏置,並將該偏置值寫入(rù)控製器的刀具參數表中,當主程序調用該子程序時,刀具參考點(diǎn)將自動補償到刀尖點處(chù)。以五軸臥式加工中心為例,刀具參考點偏置(zhì)補償法根(gēn)據刀軸的指向可分(fèn)為(wéi)四種(zhǒng)初始安裝方位(麵向機床方向觀察(chá)) :刀軸指向 12 點方向(xiàng)(垂直向上) 、3 點方向(水平(píng)向右) 、6 點方向(垂直向下) 、9 點方(fāng)向(水平向左) ,如圖 2 所示。若在五軸立式機床上,則應從機床俯視圖角度進行觀察。

圖 2 直角銑頭(tóu)四種初始安裝方位

2.1.1 刀軸初始方向指向 12 點位(wèi)置

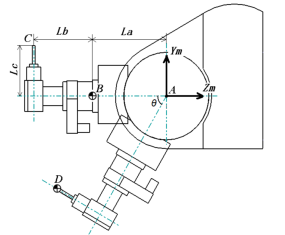

圖3 直角銑頭刀軸初始方向指向12點位置 (右視圖)

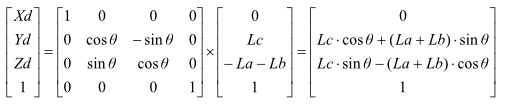

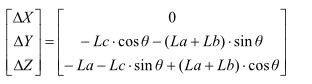

如圖 3 所示,當直角銑頭刀軸初始方向指向 12點位置時,以機床水平旋轉軸中(zhōng)心(xīn) A 為(wéi)參考原點,則初始刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點 C 的坐標為[0 Lc -La-Lb]T。當直角(jiǎo)銑頭繞 Xm軸旋轉 °後,刀尖點 D 的坐標[Xd Yd Zd]T可由式(1)求得:

(1)

(1) 因此, 初始刀具參(cān)考點(diǎn) B 相對於刀尖點 D 的線性偏(piān)差值為:

(2)

(2) 2.1.2 刀(dāo)軸初始方(fāng)向(xiàng)指向 3 點位置

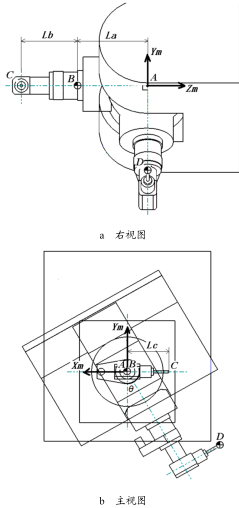

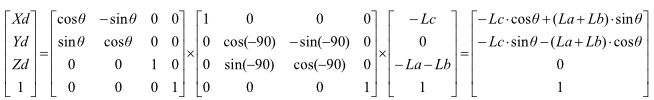

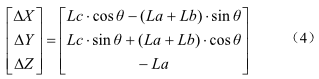

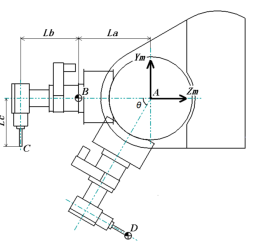

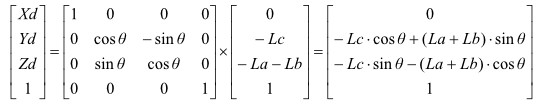

圖 4 直(zhí)角(jiǎo)銑頭刀軸初(chū)始方向指向 3 點位置

如圖(tú) 4 所示,當直角銑頭刀軸初始方向指向 3 點位置時,設機床(chuáng)水平旋轉軸中心 A 為參考原點,則初始(shǐ)刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點C 的坐標為[-Lc 0 -La-Lb]T。此時機床先繞 Xm 軸旋轉-90°, 再繞 Zm 軸旋轉 °後, 刀尖點 D 的坐標[Xd Yd Zd]T可由式(shì)(3)求得:

因此, 初始刀具參考點 B 相對於刀尖點 D 的線性偏差值為:

2.1.3 刀軸初始方向指向 6 點位置

圖 5 直角銑(xǐ)頭刀(dāo)軸初(chū)始方向(xiàng)指向(xiàng) 6 點位置 (右視圖(tú))

如(rú)圖(tú) 5 所示,當直角銑頭刀軸初始方向指向 6 點位置時,設(shè)機床水平(píng)旋轉(zhuǎn)軸中(zhōng)心 A 為參考原點,此時銑頭軸線平麵位(wèi)於機床的 YmZm 平麵內,則初始刀具參考點 B 的坐標為[0 0 -La]T,初始刀尖點 C 的坐標為[0 -Lc -La-Lb]T。當直角銑頭繞-Xm 軸旋轉 °後,刀尖點 D 的坐標[Xd Yd Zd]T可由式(5)求得:

(5)

(5) 因此, 初始刀(dāo)具參考點 B 相對於刀(dāo)尖點 D 的線性偏(piān)差值(zhí)為:

2.1.3 刀軸初始方向(xiàng)指向 9 點位置

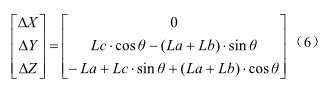

圖 6 直角銑頭刀軸初始方向指向 9 點位置

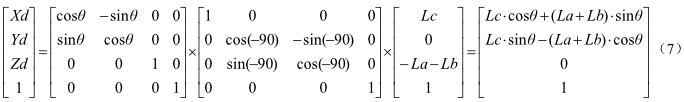

如圖 6 所示,當直(zhí)角銑頭刀軸初始方向指向 9 點位置(zhì)時,設機床水平旋轉軸(zhóu)中心 A 為參考原點(diǎn),則初始刀具(jù)參考點 B 的(de)坐標為[0 0 -La]T,初始刀尖點C 的坐標為[Lc 0 -La-Lb]T。此(cǐ)時機床先繞 Xm 軸(zhóu)旋轉-90°, 再繞 Zm 軸旋(xuán)轉 °後, 刀尖點 D 的(de)坐(zuò)標[Xd Yd Zd]T可(kě)由式(7)求得:

因此, 初始(shǐ)刀具(jù)參考點 B 相對於刀尖點 D 的線性偏差值為(wéi):

根據上文(wén)所述的四種(zhǒng)刀軸初始安裝方向,將其刀尖點的(de)位置補償算法封裝在數控係統的用戶子程序中,並將計算結果通過該(gāi)程序直接寫入到刀具參(cān)考點的(de)基礎偏(piān)置參數中。在應用直角銑頭進(jìn)行五軸加工時,將機床轉動角度 作為(wéi)實參傳遞給該用(yòng)戶(hù)子(zǐ)程序便可實現直角銑(xǐ)頭刀尖(jiān)點的實時跟隨。

2.2 控製器(qì)雙向刀(dāo)長補償(cháng)法

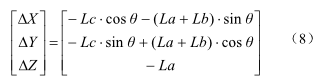

普(pǔ)通銑(xǐ)頭的刀具(jù)長度僅沿機床主軸方向,在進行刀(dāo)具長度補償時僅需(xū)補償刀具(jù)的 Z 向長度(dù)值。而直角(jiǎo)銑頭包含(hán)主軸軸線和刀具軸線兩個刀長方向,因此必須在機(jī)床控製器刀具表中(zhōng)設置雙向刀長才能(néng)實現機床刀具參考點的偏置補償。以五軸臥式(shì)加工中心為例, 按照圖2所述直角銑頭(tóu)初始安裝位置的四種方向,雙向(xiàng)刀長數值的設置分成以下(xià)四組,每組兩個刀長(zhǎng)值,如圖 7 所示。 以圖 3 中所示的 12 點方向為例, 直角銑(xǐ)頭中第 1段與刀(dāo)柄同軸的直角邊沿 Zm 軸正向,第 2 段與(yǔ)刀具同軸的直角邊沿 Ym 軸負向(xiàng), 因此需將刀長 Lb 值輸入刀具表的 Length 1 中,將-Lc 值輸入 Length 2 中,如圖 7a所示。根據刀具表中設置的雙向刀長補償值,啟動(dòng)五軸聯動模式,控製器將自動補償由於(yú)旋轉軸運動(dòng)產生的線性偏差,實現機床刀尖點的實時(shí)跟隨,該方法適合於具(jù)備五軸(zhóu)聯動的五軸加工中(zhōng)心。

圖(tú) 7 雙向刀長數(shù)值的設置

3 直角銑頭在五軸加工中心上的幾何參數獲取

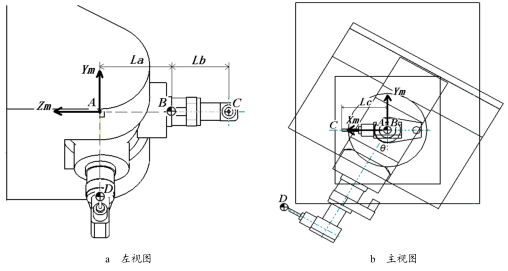

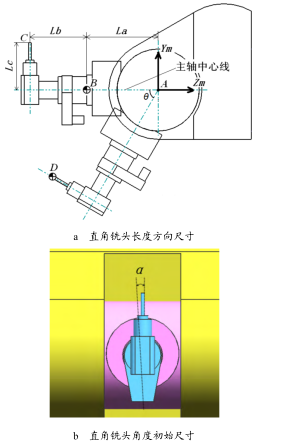

圖(tú) 8 直角銑頭幾何參數示意圖

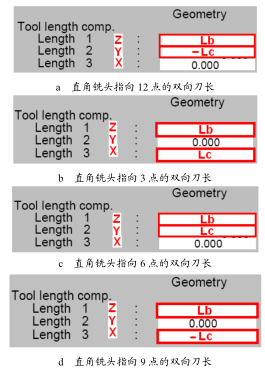

直角(jiǎo)銑頭在五軸加工中心上的實際應用過程中,由於要參與五軸旋轉和補償,所以直角銑頭的(de)長度尺寸和(hé)角度尺寸的準確獲取是保證刀尖點正確補償的前提條件。以五軸臥式加工中心(xīn)為例,如圖 8 所示,對於(yú)長度(dù)方向尺寸需要獲得 Lb 和(hé) Lc 的準確數值(zhí);對於角度尺寸需(xū)要確保角度 α 等於零。 Lb 是直角銑(xǐ)頭的固有參(cān)數, 可以通過配件參數表直接獲得。

Lc 根據安裝刀具長度(dù)的不(bú)同(tóng)會實時變化, 需要通過測刀儀獲(huò)取準確數(shù)值。由(yóu)於主軸中心線無法獲取,所以 Lc 數值(zhí)無法直接測量(liàng),具體測量方法如下:切削刀具在直角(jiǎo)銑頭上安裝完成後,將直角銑頭放置於測刀儀工作台,使直角銑頭(tóu)繞主軸中心線進行回轉,在(zài)測刀儀屏幕上找到刀尖位置,並測量最大回轉半徑,通過圖 8 可知繞主軸中心線的最大回轉半徑(jìng)即為Lc 值。

角度α是直角銑頭的(de)實際安裝位置(zhì)和理論安裝位置之間的偏差,為了確保(bǎo)五軸旋轉和補償正確,需(xū)要(yào)確(què)保 α 等於(yú)零。角度 α 的具(jù)體調零方法為:將百分表的觸頭與刀具外表麵接觸,采用機床手動模式沿豎直(zhí)方向上下移動(dòng)機床主軸,觀察百分表的跳動值,根(gēn)據跳動值調整直(zhí)角銑頭與(yǔ)機床主軸上的緊固螺釘,當(dāng)跳動值為零時角度 α 等於零。

4 結束語

所采用的刀具參考點偏置補償法、控製器雙向刀長(zhǎng)補償法,很好地解(jiě)決了直角銑頭在五軸加工中(zhōng)的刀尖點補償難題,進一步提升了五軸數控加工中心的加工範圍與適應性。目前,直角銑頭已(yǐ)在多(duō)個航天器(qì)型號的複(fù)雜結構研製中得到成功應用。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息(xī)

業界(jiè)視點

| 更多

行業數據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據

- 2024年(nián)11月 分地區金屬切削機床產量(liàng)數(shù)據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年(nián)11月 新能源汽車銷(xiāo)量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地(dì)區金(jīn)屬切(qiē)削機床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多