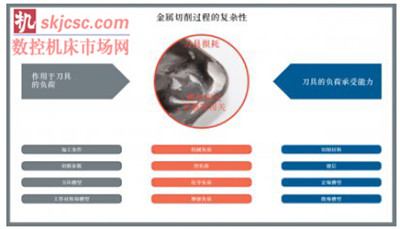

上海, 2015 年 05 月 - 在金屬切削過程(chéng)中(zhōng),刀具將使材料發生變形,直至以切屑的形式被切除(chú)。

該變形過(guò)程需要消耗大量(liàng)能量,並且刀具將(jiāng)承受各種機械(xiè)、熱、化學和摩擦負荷。此類負荷最終會(huì)導致刀具出現損耗,並磨損或失效。因(yīn)此,要實(shí)現良好的(de)金屬切削加工過程必須要平衡刀具切除金屬時消耗的能量和刀具穩定承載切削負(fù)荷的能力。

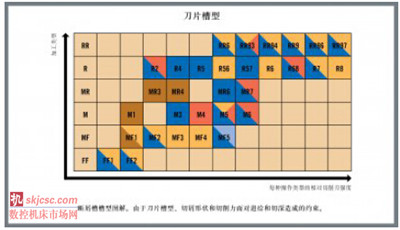

正確地了解並處理切削參數、刀具槽型、刀具材料和其他因素之後,機械工程師就能實現高效、經濟的金屬切削工藝。機械負荷在車削加工中比(bǐ)較穩定,而(ér)在銑削中則會從小到大再到小不(bú)斷變化。本次分析將集中介紹車削操作中的參數和刀具槽型,稍後將探討銑削中的不(bú)同問題。

加工負荷

作用(yòng)於(yú)切削刀具的負荷分為四個基本類別:機械、熱、化學和摩擦。

機(jī)械壓力會加快刀具的磨損和失效。加工零(líng)件中的氣孔或夾渣所造成的斷續切削會產生(shēng)衝擊負荷,從而導致刀具崩刃或破損(sǔn)。

由(yóu)於工件材料變形(xíng)而產生的熱負荷會產生熱量,導致溫度上升到 800-900 攝氏度,從而造成刀具變形和變鈍。

熱與壓(yā)力的結合還會促使切削材料與工件材料之間發生化學變化,從而產生擴散或深坑形(xíng)式的磨損。

刀具與切屑之間的摩擦力會產生摩擦磨損和衝蝕磨損,也就是摩擦負荷的結果;通過對表麵彼此之間的接觸(chù)進行摩擦學檢(jiǎn)查,可確定它們在特(tè)定的溫度和壓力下將對彼此的形狀(zhuàng)變化造成多大的影響。

四種負荷類別並非獨立作用,而是相互作用(yòng)並影響綜合(hé)的效果(guǒ)。所(suǒ)用機床的功率、機床和零件緊固裝置的剛性,甚至是機床操作(zuò)者的技能,都會影響加工效果。負荷的相互作用會產生(shēng)各(gè)種結果,並且最終都會導致刀具出現損耗並磨損或失效(xiào)。

刀具使用壽命終結的速度和可預見性取決於刀具承受所產生負(fù)荷(hé)的能(néng)力。為盡量延長刀具使用壽(shòu)命並確保工藝安全性,必須在一定時間內(nèi)將加工負荷(hé)降至低於刀具負荷承受能力的水平。影響該能(néng)力(lì)的關鍵因素包括刀具的切削槽型以(yǐ)及切削材料和鍍層。

HQ_ILL_The_Complexity_Of_The_Metal_Cutting_Process.jpg

主動解(jiě)決問題

為確保經濟高效,機械加工車間需要努力縮短用於機床設置、刀具裝卸和(hé)工件裝卸的時間以及其他空閑時間。但是(shì),空閑時間時很少(shǎo)會將解決問題的時間包含在內。在加工(gōng)開始之前主動應(yīng)用適當的刀具槽型和切削(xuē)參數,可以有效縮短問題診斷和解決的時間。

可加工性

主動的進行計劃是(shì)為了最大程度提高工序的(de)可加工性。傳統的可加工性定義主要集中(zhōng)在特定工件材料上,並采用比例(lì)因子來測量該特定工件材料相比基準材料的加工難度。

但是在本次討論中,可加工性定義為在提高單位功率金屬切除率方麵 需要達到的目標。

這是在最高生產率和最低成本條件下,金屬切削操作可(kě)以達到的可靠性程度(dù)。

提高(gāo)加工(gōng)速度的簡化方法是改善切削條件,即切削深度(dù)、進給和切削速度。但是,改善加工條件會對切削刀具承(chéng)受的負荷造成一些影響。在本(běn)次分析中,我們將著重探(tàn)討機械負荷。

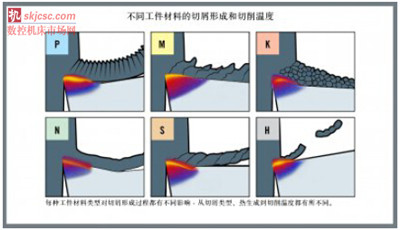

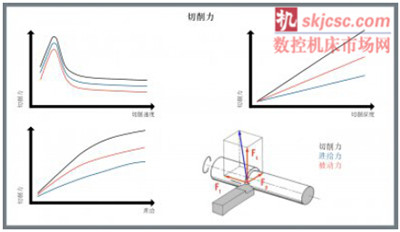

必須知道,切(qiē)削刀(dāo)具上的機械負荷與(yǔ)切削力並(bìng)不(bú)是(shì)一回事。可以將機械負荷(hé)理解為壓力(lì)(單位表麵積受到的力)。高切削力在較大麵積(jī)上擴散,刀具承受的負(fù)荷就相對較小。另一方(fāng)麵,即使是較低的切(qiē)削力,如果集中在(zài)刀具(jù)的極(jí)小一部分上,也可能(néng)會導致(zhì)出現負荷問題。切削力受工件材料、刀具槽型(xíng)和影響。反過來,切削(xuē)力又會影響(xiǎng)能耗、振動、工件公差和刀具使(shǐ)用(yòng)壽命。

HQ_ILL_Chip_Formation_And_Cutting_Temperatures.jpg

切削參數的影響

切削深度、進給和切削速度的(de)處理會對刀具負荷產生(shēng)不同的影響。切削深度加倍會使(shǐ)切削力加倍,但是也會(huì)使切削刃作用於切削的(de)長(zhǎng)度(dù)加(jiā)倍,因此單位切削刃長度所承受的負荷(hé)仍將保持相同。切削力還將隨著進給量的(de)提高而提高,但(dàn)程度較低且無線性關係。提高進(jìn)給量對切(qiē)削力(lì)的影響並不像(xiàng)加大切削深度那麽大,因為提高進給量增加的是切(qiē)屑厚度而不是刀具(jù)的切削長度。這(zhè)樣會大大增加切削刃的負荷。

以速度。實際上,中等切削速度範圍內(nèi)的切削力一般都會保持不變。但是研究和實際經驗表明,切削力(lì)在切削(xuē)速度降低時將會升高,並在切削速度加快時將會降低。在低速度下,可能會由(yóu)於積屑(xiè)瘤而導致切削(xuē)力增加,而積屑瘤本身就表示(shì)切削速度不恰當。根據柏(bǎi)林大學卡爾-薩(sà)洛蒙博士(shì)在上世紀二三十年代得出的研究結果,切削溫(wēn)度會隨(suí)著切削速度上升而上升,但是隨著速度的進一步上升將會下(xià)降。涉及到真正的高速加工領域時,這些結果也同樣有效,但是原因和結果有所不同,這是另一個討論主題。

太快(kuài)的(de)切削速度會導(dǎo)致不可控(kòng)的(de)切屑形成、極快的刀具磨損以及可(kě)能會使刀具碎裂或破裂的振動,從(cóng)而降低工藝(yì)的可靠性。實際結(jié)論表明(míng),更高的進給率和切削厚度與中低等切削速(sù)度相結合(hé)時,最有可能提高操作的安全性和可(kě)靠(kào)性。如果切削厚度和進給(gěi)率低到足以限製切(qiē)削(xuē)力的程度,則更高的切削速度可以(yǐ)提供更高(gāo)的生產率。

HQ_ILL_Cutting_Forces.jpg

通過刀具槽型來解決問題

大家普遍都認為,提高金屬切削生產率及解決問題(tí)需要采用更先(xiān)進的切削刀具材料,例如新的硬(yìng)質合(hé)金材質等級、鍍層、陶瓷和 PCBN。不斷(duàn)改善刀具材料(liào)技術具有無可爭辯的價值。但(dàn)是,單獨依靠新切削材料來解決(jué)問題必然會起到(dào)反作用,可能會走入死胡同。例如,如果(guǒ)導(dǎo)致刀具(jù)破裂問題的原因是機械負荷(hé)過重,則解決方法是選擇一種更強壯的(de)切削(xuē)刀具材料。但是如果已無法找到更(gèng)強壯(zhuàng)的材料,也就無路可走(zǒu)了。

在主動解決問題的過程中,刀具槽型的作用(yòng)並未引起重視。改變刀具槽型時,會以一種積極的方法改變變(biàn)形材料的流動。例如,當預測(cè)切削(xuē)力的公式(參見側邊欄)提示結果機械負荷將會較高時,從一開始就使用(yòng)較鋒利(lì)的槽型可以降低切削力,並(bìng)在問(wèn)題發生之前盡量加以(yǐ)避免。使用不同的刀(dāo)具槽型來改變切屑流(liú)向時,還可以使化(huà)學、熱和摩擦負荷的量和影響發生積(jī)極變化。

刀具槽型的元素

刀具的槽型包括(kuò)其宏觀和微觀層麵的形狀和尺寸。在宏觀方麵,切削刀片的基本大小(xiǎo)和形狀決定了其強(qiáng)度。作用於(yú)較大刀片的切削力與作用於較小刀片的相同切削力相(xiàng)比,會導致(zhì)更輕的負荷。較大且堅固的刀片有(yǒu)助於實現更高生產率的進給率和(hé)切削深度。但是,大刀(dāo)片可能無法(fǎ)用於加工較小的零件特征。對於刀片形狀(zhuàng),也存在類似的考慮因素。圓形(xíng)刀片具有最高的強度(dù),而 90 度刀(dāo)尖角(jiǎo)方形刀片的強(qiáng)度也要高於 35 度刀尖角的金剛石刀片。但是,圓形刀片可切削(xuē)的零件(jiàn)輪廓種類要少於 35 度(dù)刀具。在強度與應用靈活性之間,需要作出一定的權衡。

另一個槽型因素涉及到刀具如何進入工(gōng)件,這取決於切削刃角度、刃傾角和刀具前角。如果刀(dāo)具頂麵(前刀麵)與(yǔ)加工表麵垂直,則會將(jiāng)刀具前角視為負數。切削力將傳(chuán)遞至(zhì)刀具的本體或最強壯部分(fèn)。另一(yī)方麵,當切削刃從工件表麵向後傾斜時,會將刀具前角視為正數。切(qiē)削力集中在刀刃上,但此處不如本體強壯。此外,以正前角插入的(de)刀片的後刀麵必須(xū)具有(yǒu)楔角或後角,這樣會進(jìn)一步(bù)降低刀具強度。

負前角加工可以(yǐ)有效處理較強壯材(cái)料(例如鋼和鑄鐵),但是也會產(chǎn)生更大(dà)的切削力(lì),這樣可能(néng)會限製切屑流動,而在剛性較低的機床、夾具或工件中也可能會導致振動。正前角產生(shēng)的切削(xuē)力較小,切屑流動也(yě)更自由,但刀具更容易崩(bēng)刃(rèn)或破(pò)損,並且切屑也可能無法(fǎ)控製。正前角切(qiē)削(xuē)適用於需要鋒利(lì)切削刃的粘(zhān)性材料和超級合金。

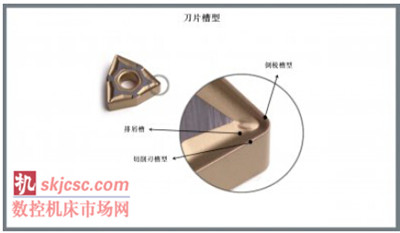

斷屑槽型

車削刀片斷屑(xiè)槽型由三個基本部分(fèn)組成:切削(xuē)刃輪廓、切屑控(kòng)製輪廓或排(pái)屑槽,以及切削刃與刀屑槽之間的倒棱。切(qiē)削刃輪廓開始切屑的剪切(qiē)過程;排屑槽決定(dìng)了切屑的形成方式;倒棱(léng)負責管理兩(liǎng)者之間的過渡。所有三(sān)個部分都會影響(xiǎng)刀具所(suǒ)產生切削(xuē)力的大小。。切削刃可以是鋒利的、倒鈍的、倒圓或帶倒(dǎo)角(jiǎo)的。每種(zhǒng)不同的(de)輪廓都各有好處,效果也各有不同(tóng)。在某些情(qíng)況下,鋒利的切削刃可提供更長(zhǎng)的刀具使用壽命。但是(shì),工件、機床(chuáng)和夾具必須(xū)堅固且穩定,否則切削刃在受到不均勻的力時會容易碎裂(liè)。倒圓和帶倒角(jiǎo)的切削刃可以提高強度級別,並增強抗崩刃和(hé)破損的能力。

極其普(pǔ)遍的情況是,最適合(hé)切削鋼(gāng)材(對韌性要求較高(gāo))的刀具都有著較強壯的切削刃;最適合切削不鏽(xiù)鋼(一般具有粘性)的刀(dāo)具都有較鋒利(lì)的切削刃。當然也可以用(yòng)鋒利切削(xuē)刃來切削鋼材,或者使用強(qiáng)壯切削刃來切削不鏽鋼,但是必須進行調整,並且生(shēng)產率可(kě)能不會太高。機械工程師可能需要在更靈活的多用途刀具與優化用於某些工件材料應用的刀具之間(jiān)進行選擇。

值得注(zhù)意的是,極鋒利的切削刃並不一(yī)定能提供最佳的(de)表麵粗糙度。通常需要讓切削刃工(gōng)作一段時間,才能(néng)達(dá)到最佳結果。打個比方,就好像使用鋒利的(de)小刀來削(xuē)蘋果(guǒ)皮。最鋒利的刀可能會更難削(xuē)皮,因為刀鋒可能會刺(cì)入果肉內,而不(bú)僅僅(jǐn)是揭起果皮。絕對鋒利的金屬切削刀具很大程(chéng)度上也會如此,可能會被拉入工件並造成表麵粗糙度較差。隻有在經過輕微磨損之後,才能提供最好的表(biǎo)麵粗糙度。

切削刃與(yǔ)斷屑槽型之間(jiān)的倒棱可以配置為正值或負值。如果使用正值倒棱,則可以使用更快(kuài)的切削(xuē)速度,並(bìng)降低(dī)切(qiē)削溫度和磨損。但是,正值倒棱也會將應力集中在更小麵積上,可(kě)能導致更快的磨損和崩(bēng)刃。反之,負值或基本為平麵的倒棱會引導切削材料穿過更寬的區域,這樣可以保護刀片,但也(yě)會增大切削力、熱生成和磨損。

斷屑槽的槽型存在類(lèi)似的兩麵性。開放或(huò)平底輪廓可以減輕(qīng)切屑變形並產生較小的切削(xuē)力。封閉或更窄小的輪

廓可以更精確地卷曲切(qiē)屑,但更(gèng)大的變形會產生更高的(de)切削溫度。

開放或(huò)平底斷屑槽型的(de)設計可最大程度地增加切屑與刀(dāo)具之(zhī)間的接觸,並在更寬的區域分配切(qiē)削力。如果切削力(lì)較高,則開放槽型將產生較(jiào)低的機械負荷,刀片崩刃(rèn)或破損的風險也會更低。但是,開放槽型產生的(de)切屑會更長。如果切屑不受控製並導致清理出現問題(tí),則會給工件、機床或操(cāo)作人員造成危險,而封閉斷屑槽型可解決此問題。

另一方麵,封閉斷屑槽型(xíng)可以卷曲切屑以使其斷裂為(wéi)更小的碎片。但(dàn)是,此結果的代價(jià)是切削壓力(lì)更高(gāo)。切屑太短(duǎn)可能會損壞切削刃,並導致刀具使用(yòng)壽命縮短。即使切削力較低,機械負荷也仍然可能會較大。封閉槽型最適用於切削力較輕的情況,比如精加工因為(wéi)其切削深度和進(jìn)給率都(dōu)較低。機械工程師(shī)需要找到一種折衷方案,確定在切屑仍(réng)然(rán)可控的(de)情況下可以使(shǐ)用的(de)最寬(kuān)槽型。

在選擇切屑控製槽型時,所加工的(de)材料是關鍵(jiàn)所(suǒ)在。例如,鋁可能需要(yào)封閉切(qiē)屑控製槽型以可靠地切(qiē)斷較(jiào)長的(de)

切屑,而鑄鐵產生的較短切屑(xiè)則一般需要最(zuì)小甚至是不帶(dài)切(qiē)屑形成功能的幾何槽型。

在切削(xuē)參(cān)數方麵,更快(kuài)的進(jìn)給率一般(bān)都會產生更短的切屑,而較小的切削深度通常(cháng)會產生更長(zhǎng)的切屑。切削速度(dù)可能是切屑控製的重要影(yǐng)響因素,具(jù)體取決於工件材料。目標在於控製機械負(fù)荷的所有影響因素,在產生可接受切屑的情況下盡量減輕甚(shèn)至是避免(miǎn)刀具崩(bēng)刃和破損(sǔn)。

HQ_ILL_Insert_Geometry.jpg

槽型開發和應用

為充分利用刀片槽型(xíng)的能力來重塑(sù)材料流動,切削刀具製造商針對粗加工或(huò)精加工等(děng)特定工序開發(fā)了各種槽型。不同的配置(zhì)以及切削刃、倒棱和斷屑槽型的組(zǔ)合經(jīng)過(guò)設計,適用於不同的應用領(lǐng)域和工件材料。

Seco 的 M3 和 M5 槽型就是不錯(cuò)例子,是為了在既定操作和材料中達到所需效果而設計的不同刀具槽型。M3槽(cáo)型的設計(jì)屬於中等粗度加(jiā)工通用型刀具,適用於範圍廣泛的工件材(cái)料和切(qiē)削參(cān)數。但是,較高級別的(de)機械負荷可能需(xū)要切換至 M5 槽型,該槽型設計用於較高進(jìn)給的粗加工工序,強度高而產生的切削力(lì)較低。。通過選用適用於特定加工條(tiáo)件的槽型,可以(yǐ)盡量減少破損情況並提高操(cāo)作(zuò)可靠性。

HQ_ILL_Chipbreaker_Geometry_Diagram.jpg

結論

加工期間(jiān)的刀具損耗是(shì)不可避免的,它貫(guàn)穿著刀具使用壽命的(de)始終(zhōng)。如果刀具使用壽(shòu)命縮短至不可接(jiē)受、刀具崩刃或破損,或者磨損或失效變得無法預計(jì),則機械工程師可以對刀具槽型和切削條(tiáo)件進行(háng)調整,以盡量提(tí)高生產率並延長刀具使用壽命。但即使這些努力都成功發揮了作用,刀具損耗也仍然會貫穿其始終(zhōng)。目標(biāo)在(zài)於建立一種新的損耗模式:使損耗盡量變慢且可預計。

Sidebar

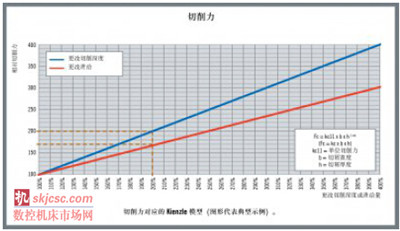

切削力預計

可以使用德國生產工藝(yì)和機床研(yán)究所 (IFW) 奧托-金(jīn)茨勒博士在上世(shì)紀五十年代開發的切削力計算(suàn)公式,對切(qiē)削參數的相互作用及平衡進行建模。通過該公式所預計的切削力(lì)級別,機械工程師可以主動在切削刀具上應用槽型和其他因素,並對負荷進行控製。該公式(shì)采用基於材料的常量 kc11,這是在特定(dìng)材料上切削一片(piàn)麵積為 1 mm2、厚度為 1 mm 的區域(yù)所需的單(dān)位切削力(測量單(dān)位為 N/mm2)。在公式(shì) Fc =kc11*b*h 1-MC 中,切削力 (Fc) 等於 kc11 常(cháng)量乘以“b”(切削的切屑寬度/深度),再乘以“h”(切屑厚度/進給率(lǜ))和功率係數指數1-mc,該指數將結合考慮切削刀具的槽型和工件材料。

HQ_ILL_Kienzle_Model_Cutting_Forces.jpg

如果您有機床行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數(shù)據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據(jù)

- 2024年11月 新能(néng)源汽車銷量情況

- 2024年10月 新能源汽車產量數據(jù)

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據