數控車工巧用刀偏進行切(qiē)槽加(jiā)工

2022-9-27 來源:茂名技師學(xué)院 作者:張太福

摘(zhāi)要: 數控(kòng)車床作為現代化的機械(xiè)設備,不僅可以提升企業(yè)生產的(de)效率,更可以確保企業產品的精度。其中在數控車工中巧用刀(dāo)偏(piān),讓傳統上難以完成的零部件(jiàn)生產(chǎn)任務變得可以實現,主要表現在製造流程的簡化以及(jí)各種製造需求(qiú)的滿足。在數控車(chē)工工序中切槽加工是重要的環節,是影響(xiǎng)零部件加工效率和質(zhì)量的關鍵因素。切槽加工的類型分為內溝槽、空刀(dāo)槽、外(wài)溝槽等,加工過程極其複雜,需要工作人員具(jù)備極高的專業(yè)水(shuǐ)平。

關鍵詞(cí): 數控車工;巧用刀偏(piān);切槽;加工(gōng)

0 引言

所有利(lì)用數(shù)控車床(chuáng)實(shí)施(shī)加工製造(zào)的(de)工作(zuò)都稱為數(shù)控車工(gōng),具體涵蓋數控編程、個(gè)別(bié)係(xì)統數控(kòng)車床操(cāo)控、數控工藝、數控車床操作等,一(yī)般(bān)情況下,技(jì)術人員的工作導(dǎo)向必須遵(zūn)循(xún)企業機械的加工製造計劃,對原有數控車工(gōng)資源進行(háng)有(yǒu)效整合,對數控程序實施改進和優化,從而大大縮短機械製造時間,顯著提升數控(kòng)車床製造(zào)效率,真正(zhèng)將數控車工自動化、集約化、智能化、係統化、數字化的(de)優勢發揮出來,實現企業經濟利益的(de)最大化。

1 、數控車工巧用刀偏切槽(cáo)加工(gōng)的準備階段

1.1 機床的合理選擇

在沒有開始數控車工切槽加工之前,準備工(gōng)作是(shì)十分必要的。其要(yào)點之一(yī)是在剛性的基礎上分析、選擇最合適(shì)的機床結構(gòu)。

具體地說,數控機床的主(zhǔ)軸(zhóu)必(bì)須具備相應的剛(gāng)性,必須在切槽加工前嚴(yán)格測定機床的剛性(xìng),要確保(bǎo)滑板和機床導軌之間合理的間隙。一(yī)般情況下,可以利用增加平衡裝置或者支撐軸的(de)方式(shì)提高機床的剛性。同時,要有效(xiào)控製(zhì)夾(jiá)具的剛性、掌握好機床滾珠(zhū)絲(sī)杠預緊力,以提高後續(xù)工(gōng)藝過程(chéng)的安全性(xìng)。

1.2 切(qiē)削刀具的(de)選擇

要想保障切槽加工的良好質量,切削刀具的合理選擇是關鍵(jiàn)的因素。在生產製作期間,剛(gāng)性和(hé)硬度(dù)最高的當屬硬(yìng)質合金材質,廣泛應用在多數零件的切槽工藝中,具體標準可根據切槽的寬窄(zhǎi)度和深度掌控切削力。最關鍵的一點,要(yào)根據切槽加工中的切削(xuē)參數選(xuǎn)擇切削刀具,以保證(zhèng)高效安全地進行切削加工。

1.3 加(jiā)工方(fāng)式的選擇

科學(xué)合理的加(jiā)工方式是簡(jiǎn)化加工程序和降低(dī)加工耗量(liàng)的有效途徑。傳(chuán)統的(de)加工方式可以直接切入,針對很深溝槽(cáo)務必采(cǎi)用啄式循環手段進行斷普通加工溝(gōu)槽可采用直接切入(rù)的(de)加工方式,較深溝槽需使用斷(duàn)屑處理,針對較寬溝槽(cáo)可(kě)以利用數控機床子程序來控製,以保證以準確的角度切入磨削斷麵和切(qiē)麵。

因為可以多(duō)種方式進行數控車工切槽,所以(yǐ),在切槽加工工序展開前,務必嚴格分析零件加工圖紙(zhǐ)的細節和參數,以此(cǐ)選擇出最適合的加工方式,以此帶動工作效(xiào)率(lǜ)的提升。

2 、數(shù)控車(chē)工巧用刀偏進行切槽加工的(de)流程

2.1 對刀方式

一般情況下對(duì)刀工藝技(jì)術人員會利用切槽刀左刀(dāo)尖進行,以完成車槽工序,以(yǐ)完成數控車(chē)工切槽(cáo)位(wèi)置的精準性,通過(guò)對切槽刀寬度的掌控,設限車槽寬度。比如,如果想低於 5mm 的槽寬,技術操作者選擇切槽刀必須采用小於 5mm 或者與槽寬相等,從水平方向進刀,直接取出槽車,如果槽刀的(de)主切削刀(dāo)與槽車的寬度不(bú)匹配,那麽就需要技術人員按照匹(pǐ)配的標準打磨削(xuē)刀,以保證符合生(shēng)產加工標準的寬度,特別要嚴格控製切槽刀寬度,保證合理而精準的刀(dāo)頭尺寸,這些(xiē)是保證加工精度的前提。

因為數控車工特殊的工藝特點,在應用過程中(zhōng)會造成切削刀的磨損,如果磨損(sǔn)程度(dù)突破安全範圍,會對車槽精度造成影響,更會讓刃磨難度加大,從而加大修(xiū)磨時間和成本,最嚴(yán)重的狀況還導致修改數控車工流程,嚴重影響綜(zōng)合製造效率。

2.2 槽刀模式

正常情況下,技術人員選擇槽刀的(de)標準是略小(xiǎo)於(yú)槽寬或者與槽寬形同,應(yīng)用稍小於槽寬的(de)槽刀時,需要操作人員在合理控製槽(cáo)寬的基礎上反複進(jìn)行擴槽加工,如果應用與(yǔ)槽寬相等的(de)槽刀,隻需要保持橫向(xiàng)入刀直接取出(chū)車槽即可,不管利用哪種加工模式,都需要極高的加工精度,為了杜絕浪費原料現象發生,一般會利用小於槽寬的槽刀(dāo)進行實際加工,該方式在大於 5mm 的機(jī)械製造工序中應用普(pǔ)遍,利用反複車削、操作接刀、借刀(dāo)操作(zuò)實現標準的槽(cáo)寬。

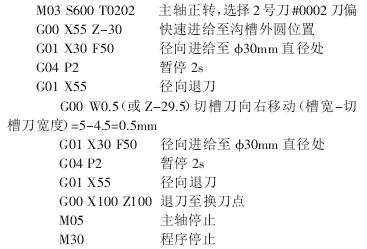

例如(rú),某製造企業在采(cǎi)用 HNC 數控係統操作時,在主軸正(zhèng)轉(zhuǎn)是利用 2 號刀刀偏(#0002)實施車削,快速移動到(dào)等待削槽(cáo)的外圓直徑位置,在 30mm 徑向處作2s 的停頓,徑向退刀的同時向右 0.5mm 處偏移,再次移動向徑向直徑位(wèi)置,到(dào) 30mm 處作 2s 停頓,同時徑向退(tuì)刀到換刀位置,此刻停止主軸的運動(dòng),暫停加工流程。

數控係統的型號不同對刀偏切槽(cáo)加工流程的設計也各不相同,需要相(xiàng)關人員根據積累的工作經驗,遵循相關的加工條件,進行加工程序的合理設計(jì),以保證數控車工巧用刀偏加(jiā)工切槽的精(jīng)確度。

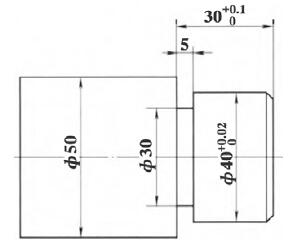

2.3 切槽刀二次(cì)車削編(biān)程

在上麵的對刀方式裏介(jiè)紹了車削的(de)方式,通常是應用相等於槽寬的槽刀進行一次車削或者應(yīng)用稍小於槽(cáo)寬的槽刀進行再次或(huò)者多次擴槽,直至滿足要求的溝槽尺寸精度標準,在實際(jì)的(de)操作(zuò)工序(xù)中(zhōng)多數會應(yīng)用後者。如果大於(yú) 5mm 的槽寬,就要進(jìn)行多次(cì)車削,實施(shī)接刀和接刀的操作,實現寬槽的尺寸標準。例如圖1 所示工件,其中設計 4.5mm 的切槽(cáo)刀寬度(dù)。以華中世紀星 HNC 數控係統為例,程(chéng)序編製如下:

圖1 工件示意圖

2.4 試切法

在應用對刀的(de)過程中最常用的(de)是試(shì)切法,比如在某製造企業中應用 HNC 數控係統時,主軸在刀具、工件裝(zhuāng)夾完備(bèi)進行驅動,對刀時控製左刀是標準的 02刀補,而右刀尖則是采用非常用刀補,如 08 刀補,對刀首選(xuǎn)應用左刀(dāo)尖,將刀架停置在原先試(shì)刀處,以保證結構外圓上切槽刀能夠有一條亮線(xiàn)留下,切槽刀切(qiē)削刀的現有(yǒu)位置是原工件(jiàn)外圓直徑 50.00mm。在確保 X 坐標不發生(shēng)改變的情況下移動 Z 軸,進行外圓直徑的測量,並在刀具參數中錄入測量數據,以保證試切直(zhí)徑的準確無誤,與此同時,數控係統會自動選出刀具,利用 X 軸坐標與外圓直徑(jìng)相減,會求出工件的坐標原點以及與 X 軸位置的偏差(chà)。

3 、數控車工巧用刀偏切槽加工刀尖車削分析(xī)

3.1 選擇刀偏方式

在應用刀偏進行切槽加工(gōng)刀尖車削的過程中,必須采用適合的刀偏方式。基於零件加工要求、數(shù)控車工性能的(de)製約,刀(dāo)偏方法(fǎ)差異性很大。

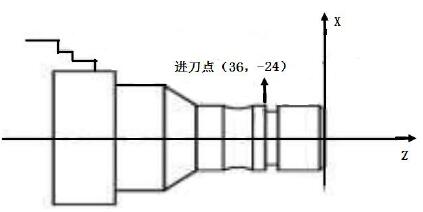

第一(yī),有效調整右刀尖車削程度,獲得(dé)工件位置坐標,刀偏可在工件外圓直徑處進行;

第二,在刀偏模(mó)式的基(jī)礎上,有效調控其他切槽刀(dāo),刀偏在工件外圓直徑 30mm 處;第三,徑向(xiàng)退刀到換刀(dāo)尖,切槽加工程序停止。切槽走刀路線如(rú)圖 2 所示。

圖 2 切槽走刀路線

3.2 選擇車削(xuē)模式

適當車削方式的選擇要(yào)根據切槽刀磨損程(chéng)度確定。切槽(cáo)加工的精度會受到槽刀和車刀磨損情(qíng)況的直接影響,要求相關技術人員對車(chē)刀進行刃(rèn)磨,對槽刀和車(chē)刀磨損程度進行有效控製,確保槽刀精準運行。針對切槽(cáo)刀刀刃磨損(sǔn)後寬度減少的情況,應(yīng)對措施(shī)是在數控車工切槽加工程序中輸入原有槽刀數值。

例如(rú),在切槽寬(kuān)度不足的狀態下,操作人員必須對磨損部位進行準確判斷,並根據槽寬以及槽位等相關數據,進行磨損數值的計算,同時在程序中調(diào)整磨損值。

3.3 構建車床模型

為了讓數控車工巧用刀偏切槽加工水平(píng)得以提高,必須進行對應的車床模型構建,深入分析數控車床零件設計方案,生成(chéng)相關數控代碼(mǎ)模塊、管理文件信息模塊等,對數控車工切槽加工流程(chéng)進行(háng)優化。

4 、結束語

綜上所述,現代工業(yè)技術的突飛猛進讓數控車床結構日趨完(wán)善,從而帶動了切槽種類的迅速發(fā)展(zhǎn)。數控車工技術(shù)的(de)發展(zhǎn)顯著提升了企業零部件加工的精度,也提高了切槽加工的效率,壓縮(suō)了產品製造的(de)成本。但在具(jù)體(tǐ)的操作過程中,以上目標實現不是輕而(ér)易舉做到的,技術人員必須(xū)根據零部件加工的實際情況,對加工工藝進行不斷(duàn)的創新,充分發揮數控車工具(jù)備(bèi)的(de)自動化、數字化的優勢,合理簡化數控車(chē)工製造流程(chéng)和操作程序,切實保證數控車工的

科(kē)學性、合理性和可靠性,以推動我國數控行業的可持續發揮(huī)。

投稿箱:

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行(háng)業、企業相關新聞稿件發表(biǎo),或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產量數據

- 2024年(nián)11月 分(fèn)地(dì)區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情(qíng)況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年(nián)10月 新能源汽車產量數據

- 2024年10月 軸(zhóu)承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車(chē))產量數據