數控車床修複鑽具螺紋的研(yán)究

2022-6-22 來(lái)源(yuán): 中國石油渤(bó)海鑽探(tàn)工程有限公司 作者:王霄鵬,馬(mǎ)曄,高季楓,趙晗,朱紅等

摘要:使(shǐ)用普通管螺紋車床(chuáng)修(xiū)複鑽具螺紋,受操作人員(yuán)的(de)工作(zuò)經驗和車床精度影響,螺紋(wén)的錐度、牙型、倒角(jiǎo)等各部位尺寸極(jí)易產生誤差,影響加工精度和效率。同時,操作人員長時間彎腰(yāo)操作車(chē)床,易(yì)引起腰部疲勞,影響身(shēn)體健(jiàn)康。提出一種數控車床修(xiū)複鑽具螺紋的方法,利用光電編碼(mǎ)器的零點脈衝和宏(hóng)程序來定位,使刀尖對準待修螺紋螺旋線,從而實現數控車床(chuáng)修複鑽具螺紋。

關鍵詞:數控車床;螺紋修複(fù);宏程序;對刀

0 引言

石油鑽具在(zài)鑽井過程中受力複雜、載荷大,其連接的螺紋容易磨損、牙型變形,若不及時修複容易引發脫落、刺漏等鑽具失效事故。因鑽具管材抗(kàng)拉抗扭性能(néng)優(yōu)良、購買價格高(gāo),為提高鑽具使用壽命、節約成本,鑽具螺紋一般采(cǎi)取修(xiū)複而不是(shì)切除。

1、石油鑽具螺紋修複的一般方法

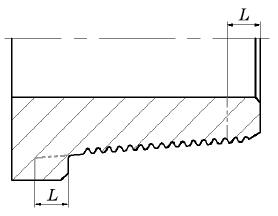

石油鑽具普遍為錐型螺紋(圖 1),螺紋修複時(shí):①根據螺紋磨損(sǔn)情況,切除端麵一定長度 L;②將台階麵也相應切除寬度L,將切除(chú)後的直徑輪廓加工(gōng)到符合尺寸要(yào)求的錐麵;③沿(yán)原螺紋螺旋線軌跡將整個螺紋加工到符合圖紙尺寸。如此將磨損後

的螺紋修複成(chéng)新,經過探傷後,使鑽具重新投入使用(yòng)。

圖 1 螺(luó)紋修複

石油鑽具螺紋修理目前大部分采用普通管螺紋(wén)車床修理,受操(cāo)作人員的工作經驗和車(chē)床精度影響,螺紋的錐度、牙(yá)型、倒角(jiǎo)等各部位尺寸(cùn)極易產生誤差;一些特殊螺紋的局部尺寸公(gōng)差在0.2 mm 以內,人工操作很(hěn)難控製,影響加工效率(lǜ)。同時,操作人

員長時間彎腰操作車(chē)床,易引起腰部疲勞(láo),影響身體健康。

2、車床加工(gōng)螺紋的原理

車床主軸帶動工件的旋轉運動是主運動,刀具的移動是進給(gěi)運動。普通管螺紋(wén)車床加工螺紋(wén)是依靠掛輪傳遞動力,帶動絲杠(gàng)轉動,再帶動大托板按照調整好的螺距移動,調節小托板移動刀尖軸向位置來實現對刀,進而完成螺紋車削。它們是通過純機械傳動實現的,螺紋加工過程中出(chū)現打刀、停電、變(biàn)速或者是修複舊螺紋,都可以較為輕(qīng)鬆地(dì)實現對(duì)刀和再次加工。

數(shù)控車床無論車削何(hé)種螺(luó)紋,主運(yùn)動與進給運動要保持特定關(guān)係,即(jí)必須準確做到工件(jiàn)轉一圈,刀具移(yí)動(dòng)一個螺距。主軸的轉(zhuǎn)速可通過程序調整,但轉角位置一般是不可控的。要實現(xiàn)切削螺(luó)紋的功(gōng)能(néng),必須用光電編(biān)碼器與主軸(zhóu) 1∶1 傳動連(lián)接。當主軸旋轉時,編碼器同步轉(zhuǎn)動,並發出一係列脈衝信(xìn)號進入數控係統,數控係(xì)統依據檢測到的主軸旋轉信號,選擇特定的轉角控製電(diàn)機(jī)開始進給,實現車削(xuē)螺(luó)紋所要求的(de)比例關係。

3、數控車床螺紋修複

數控車床每次(cì)螺(luó)紋進刀(dāo)前,數控係統掃描光電編碼器的(de)零點脈衝,其到來時開始進刀,否則處於等待狀態。如此保證了每次(cì)進刀車削螺旋線軌跡相同,防止亂扣(kòu)現象的發生。

但是(shì)在修複鑽具(jù)舊螺紋時,存在螺(luó)紋起始位置對刀問題。由於光(guāng)電編碼(mǎ)器的零點脈衝與待修螺紋起始位(wèi)置可能不同,在主軸旋(xuán)轉時,刀具按照 G92(或 G32)指令做螺紋車削進給運動(dòng)時,就(jiù)會與待修螺紋(wén)的螺旋軌跡不重(chóng)合,發生破壞原螺紋甚至打刀的情況,因此修複螺(luó)紋時必須先(xiān)定位、再車削。定位就是把零點脈衝作為基準,將待修螺紋起始(shǐ)位置與刀具對應一致。定(dìng)位後,刀具就可沿著待修螺紋的螺旋線軌跡運動,實(shí)現(xiàn)修複螺紋,所以修複螺紋的關鍵是定(dìng)位(wèi)問題。

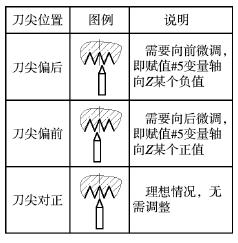

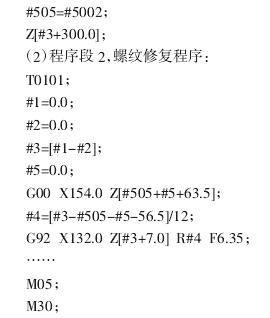

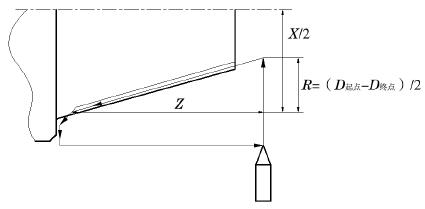

本次研究的方法(fǎ)是在卡盤(pán)周圍表麵標記零點脈衝,以確定(dìng)螺紋(wén)車削起點,利用宏程序來定位刀具位置:①對刀時先盤動卡盤,轉到標(biāo)記位置(zhì),此時主軸(zhóu)位置就(jiù)是零點脈衝信號的位置,通過操作宏程序的單步運行(háng),使刀尖移(yí)動到待(dài)修(xiū)螺紋的某個位置上方;②選擇手搖脈衝發生器(qì)使刀尖移動到螺紋中部某一個螺旋槽裏,降低倍率微調刀尖 X、Z 值,觀察刀尖與螺旋槽直到重合(hé),此時要特別注意刀尖位置,否(fǒu)則容易擠碎刀塊;③選擇程序單步(bù)運(yùn)行,將此時刀尖軸向 Z 的位置信息的(de)係統變量 #5002 通過公共變量 #505讀取,即 #505=#5002,完成對刀操(cāo)作;④單(dān)步運行宏程序將刀尖移動(dòng)到(dào)遠離待修(xiū)螺紋 N 個螺距的位置,此時(X起,Z起)即是起刀點,再(zài)通過變量表(biǎo)達式指定 R 值,用螺紋(wén)循環切削指令 G92 完成螺紋加工;⑤在鑽具使(shǐ)用過程(chéng)中,螺紋牙型(xíng)有時磨損較大,即便已經完成對刀,但在(zài)運(yùn)行螺(luó)紋循環切削指(zhǐ)令 G92 過程中,也可能發(fā)現刀尖未完全與(yǔ)待修螺紋螺旋(xuán)線重合(吃偏刀),此時可賦值 #5 變量(liàng),用於微調刀尖 Z 值正向或負向(圖2),達到與待修螺紋螺旋線重合的目的。

圖 2 刀尖調整參數

以加(jiā)工 NC50 外螺紋程序為例。

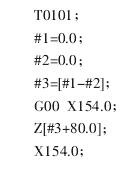

(1)程序段 1,對刀操作:

在螺紋切削循環指令 G92 中(圖 3),參數 X、Z 表示每刀切削的終點坐標值(zhí),R 表示圓錐麵切削起(qǐ)點與終點的半徑差,F 表示(shì)螺紋螺(luó)距(NC50 螺紋螺距為 6.35 mm)。運行變量表達式 Z[#505+#5+63.5] 使成型刀(dāo)移動到離對刀螺(luó)旋槽 10 個螺距的位(wèi)置,此時為起刀點。目前尚沒有查到資料可以確定數控車床在執行(háng) G32 或 G92 指令時(shí),刀具運(yùn)行的升速段的準確距離,因(yīn)此起(qǐ)刀(dāo)點與待修螺紋端麵之間距離(即 N 個螺距)視操作習(xí)慣(guàn)而定。再通過變量表達式 #4=[#3-#505-#5-56.5]/12 對參數 R 賦值,運行螺紋循環切削指令 G92,完成螺紋(wén)修複加工。

圖 3 螺(luó)紋循環切削(xuē)指令 G92

4、結論

在鑽(zuàn)具螺紋(wén)維修領域,以數控機床為代表的自動化技術是今後發展的方向(xiàng),本文介紹的方法應用成本低,無須對數控車床進行專門改造。同時,利用數控車床維修鑽具螺(luó)紋,提高了鑽具維修質量,螺紋修複後(hòu)尺(chǐ)寸穩定,降低操作人員的勞動(dòng)強度(dù),為石油鑽具螺紋維修提(tí)供了一種新的技術手段。

投稿(gǎo)箱(xiāng):

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相(xiàng)關新聞稿件發表,或進行資訊合(hé)作,歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信(xìn)息

業界視(shì)點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機(jī)床產量數據

- 2024年11月 軸承出口情況(kuàng)

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年(nián)10月 金屬切削機床產量(liàng)數據

- 2024年9月 新能源汽車(chē)銷(xiāo)量情況

- 2024年8月 新能(néng)源汽(qì)車產量數據

- 2028年8月(yuè) 基本型乘用車(chē)(轎車)產量數據