數控車床超長(zhǎng)鏜杆的加工工藝分析

2021-3-8 來源: 天水星火機床有限(xiàn)責(zé)任公司 作者:王兵琴(qín)

摘要:針對數控車床(chuáng)用於深孔加工的超(chāo)長鏜杆,結合其(qí)結構及技術要求,分析了其加工(gōng)過程及加工難點,對鏜杆進行預變形加(jiā)工,可保證其精度,以(yǐ)滿足深孔零件加工的精度要求。

關鍵詞:鏜(táng)杆;預(yù)變形(xíng);加工精度

0 引言

在數控車床上安裝鏜孔裝置,可以對(duì)深孔類零件直接進行加工,減少裝夾次數,降低裝夾誤差,提高工(gōng)件(jiàn)加工精度和工作效率(lǜ)。因此,保證鏜杆自身的加工(gōng)精度就顯得尤為重要,其精(jīng)度直接影響著加工零件(jiàn)的精度。在鏜杆生產加工過程中,通過對鏜杆進行預變形加(jiā)工,提(tí)高其精度,可以保證加工零件的精度,滿足(zú)產品性能(néng)要求。

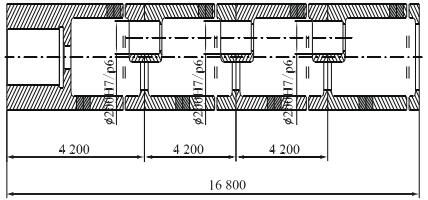

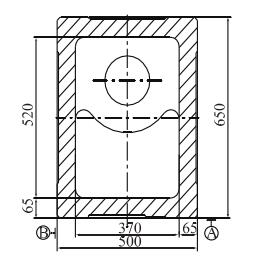

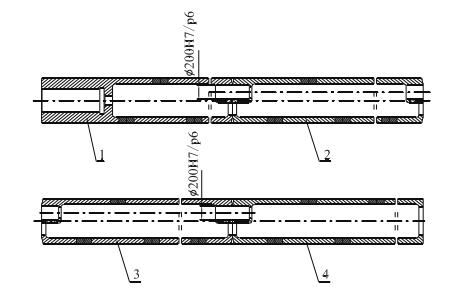

某鏜杆的材質為ZG270-500,由4段組成,每段4.2 m,總長16.8 m,其(qí)截麵呈長方(fāng)形結構,鏜杆結構如圖1所示(shì),鏜杆(gǎn)截麵如圖2所示。鏜杆的每段(duàn)連接處由圓柱銷連接,與孔采取過盈配合方式。鏜杆每段之間采(cǎi)用焊接連接,焊接坡口為10°。

鏜杆技術要求:A、B基(jī)準麵要求直線度為0.02 mm/100 mm,全長(zhǎng)直線度要(yào)求為0.1 mm,A、B基準麵要求垂直度為0.02 mm,相對(duì)麵平行度(dù)為0.025 mm。鏜杆各配合圓柱孔要求圓(yuán)柱度為0.02 mm,端麵對A、B基準麵垂直度為0.05 mm。

圖1 鏜杆結構圖

圖2 鏜杆截麵圖

2、 鏜杆變形量分析

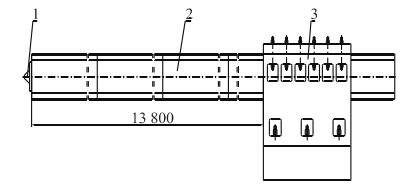

鏜(táng)杆長16.8 m,采用兩端支撐方式,前端(duān)設置有(yǒu)頂尖1,與主軸錐套配合頂緊,後端通過鏜杆箱(xiāng)體(tǐ)3支撐(chēng),有效長度為13.8 m,鏜杆支撐圖(tú)如(rú)圖3所示。

圖3 鏜杆支撐圖

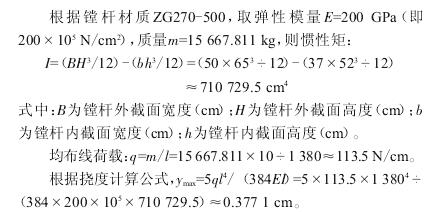

鏜杆在自然(rán)支(zhī)撐狀態下因重力會產生撓度,具體計算如下:

鏜杆的撓度易引起(qǐ)鏜孔時(shí)零件內孔變形,因(yīn)此,控製鏜杆撓度尤為重(chóng)要,可通過改進(jìn)工藝方法,提高鏜杆的精度和剛性,以減小鏜(táng)杆撓(náo)度(dù)變形,保證鏜杆加工工件的精度。

3、 鏜杆加工工藝分析

通過(guò)上述分析可知(zhī),鏜杆加工困難,加工過程中容易產生變形,加工精度難以保證。因此,對於超長鏜杆,需(xū)要改(gǎi)進工藝方法(fǎ),減小加工過程中應力引起(qǐ)的變形,通過預變形加工以保證零件的精度要求。鏜(táng)杆具體加工工藝過程(chéng)如下:

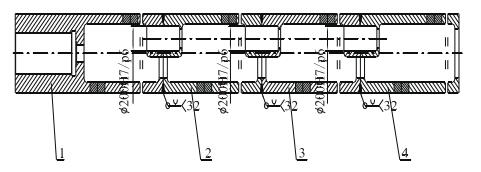

(1)分別(bié)粗銑各段4個平麵,留量10 mm。(2)粗銑各端頭,粗鏜內孔,留量10 mm。銑焊接坡口至圖紙尺寸。(3)時效處理。(4)以相同麵為基準,依次將各段鏜杆安裝在工作台上,以A、B麵互為基準,銑各段基準麵,留(liú)精銑餘量。加工完成後卸下(xià)工件,並按順(shùn)序對各段進行編(biān)號。(5)以已加工基準麵(miàn)為基準,精銑1和2號、3和(hé)4號對接端麵使其達到技(jì)術要求,精鏜1和

2號、3和4號對接內孔使其達到技術要求。(6)按編(biān)號對各段進行對接(jiē),采用冷凍法對連接圓柱銷進行冷凍,保證間隙(xì)在0.1mm以內進行安裝(zhuāng)。安裝圓柱銷時,分別對接1號和2號鏜杆、3號和4號鏜杆,如圖4所示。(7)在工作平(píng)台上進行焊接,分(fèn)別焊接1段和2段、3段和4段(duàn),要求焊縫平整(zhěng)、均勻,焊接可靠。(8)銑1段(duàn)和2段、3段和4段基準麵,留精銑餘量。精銑兩段對接端麵使(shǐ)其達到(dào)技術要求,精(jīng)鏜對接內孔使其達技術要求。(9)對(duì)接1~2段和3~4段,使兩(liǎng)段鏜杆連接成整體,如(rú)圖5所示。(10)二次時效處理。(11)精銑鏜杆各(gè)麵至圖紙(zhǐ)尺寸,並符合技術要求。(12)精鏜鏜杆前端(duān)內(nèi)孔至(zhì)圖紙尺寸,並符合技術要求。

圖4 鏜杆對接圖

圖(tú)5 鏜杆整體圖

4 、鏜杆現場加工難點處理

在鏜杆加工過程中,難點一為圓柱(zhù)銷的安裝,圓柱銷與孔配合為過盈配合H7/p6,過盈量為-0.004-0.079,因此,在安裝過程中(zhōng)必須采用冷凍技術,將圓柱銷(xiāo)預先冷凍,保證間隙在0.1 mm以內時再進行(háng)安裝。本文第一次采用工(gōng)業用冰箱進(jìn)行冷凍處理,放置48 h後,直徑縮小量為(wéi)0.05 mm,經測量達(dá)不到裝配間隙要求,後改為(wéi)用液氮進行冷卻,冷卻時間為35 min,直徑縮小量為0.25 mm,達到了裝配要求,裝(zhuāng)配非常輕鬆。難點二為時效處理,通過時效消除加工(gōng)殘(cán)餘內應力,減小鏜杆變形量。本文(wén)第一次時效(xiào)處理完成後進行半精加工,半精加工留有5 mm量時,發現(xiàn)還有內(nèi)應力變形,因此(cǐ)增加二次(cì)時效處(chù)理,以消除殘餘內應力,時效處理(lǐ)回火(huǒ)必須保證溫度達550 ℃。難點三是各段鏜杆之間的對接必須按照(zhào)加工標記序號進行找(zhǎo)正,找正(zhèng)後在坡(pō)口處焊接,要求無(wú)焊(hàn)接缺陷(xiàn)。

5 、結語

超長鏜杆易產生撓度變形,通過預變形加工可以減小鏜杆的變形量,保證鏜(táng)杆的加(jiā)工精(jīng)度,為數控車床加工深孔類零件(jiàn)精度提供了保障,實現了一機多能(néng),提高了數控車床的加工效率和加工精度,降低了數控車(chē)床的加工成本。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行(háng)資訊合作(zuò),歡迎聯係本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業數據(jù)

| 更(gèng)多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬(shǔ)切削機床產量數據(jù)

- 2024年11月 軸承出口情況

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷(xiāo)量(liàng)情況

- 2024年(nián)10月 新能源汽車產量數(shù)據

- 2024年10月 軸承出口情(qíng)況

- 2024年(nián)10月(yuè) 分地區金屬切削機床產(chǎn)量數據

- 2024年10月 金屬切削機床(chuáng)產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源(yuán)汽車(chē)產量數據

- 2028年8月 基本型乘用車(轎車)產量數據