基於ABAQUS固有振動頻率模態分析的車床床身結構(gòu)優化設計

2020-7-18 來源:1. 西安航空(kōng)機械(xiè)工程 2 中達電子江 作者:王鵬 1,王瑩 1,曹敏 1,2

摘 要(yào):利用 UG 對車床床身進行三維建模,在 ABAQUS 環境下對床(chuáng)身添加約束,進(jìn)行模態分析(xī),獲得床(chuáng)身固有振動頻率。通過(guò)計(jì)算獲得精密車床工作時的齒輪(lún)齧合振動頻率和主軸回轉振動頻率。 結果表明,齒輪齧合振動頻率是引(yǐn)起床(chuáng)身共振的主要(yào)因素。 根(gēn)據改變床身結構而改(gǎi)變固有振動頻率(lǜ)的原理,對床身提(tí)出(chū)增加床身型(xíng)腔數(shù)量、增加筋板厚度、改變排泄(xiè)孔幾何形狀等 3 種結構優化方案,對優化後的床身再進(jìn)行模態分析。 將床身(shēn)排泄孔設計為六邊形結構,可使床身固有振動頻率與機床齒輪齧合振動頻率相差最大,並有效地避免了共(gòng)振。

關鍵詞:車床床(chuáng)身;固有頻率;模態分析;優化設計

車(chē)床是一種廣泛應用的機械加工設備,車床床身結構的動力學特(tè)性與車床整機性能之間有著密切的聯係(xì),研究床身結構的動力學特性,對了解掌握車床整機性能及其加工精(jīng)度(dù)具有重要的意義

[1]。機(jī)床上出現的(de)振動問(wèn)題有 40% 以上源自於機床的主要零部件(jiàn)。

床身是機床上最重要的(de)基礎零部(bù)件,尤其它的動態特性直接關係到零件(jiàn)的加工精度和表麵粗糙度,影響著車床能否可以(yǐ)安全可靠地連續工作及整機的使用壽命(mìng)[2,3]。機床工作時(shí),整台設備會(huì)

處於高頻率低振幅振動(dòng)狀(zhuàng)態。首先,床身應具有較大的動剛度。 其(qí)次,為了避免床身振幅過大,固有頻(pín)率不能與主軸, 變(biàn)速箱激振頻率相同, 否則發生共振。 共振效應會影響車床本身的加工精度以及疲勞壽命。

自20世紀(jì)50年代起,前蘇聯學者就率先對機床的結構、 振動特性及其影響因素進行研究,20 世紀 60 年代至 70 年(nián)代英國的 TOBIAS 和 KOENIGS-BERGER 對機床零(líng)件結合部進行了深入研究[4,5]。近(jìn)年來, 國內外對(duì)機(jī)床床(chuáng)身優化設計進行了不少的(de)探索與研究。 倪曉宇(yǔ)[6]等使用漸進結構優化算法對(duì)床身結構進行基於基(jī)頻約束和剛度約束的拓撲優(yōu)化;陳葉林[7]等以某型(xíng)磨床床(chuáng)身為例

,對床身進行了拓撲(pū)優化和尺寸優化, 探討了(le)床(chuáng)身的筋板布局和厚度對床身剛度的影響;孫守林(lín)[8]等以 DL32M 斜床身式車床床身(shēn)為研究對象,對床身結構進行優化設計研(yán)究了斜床身臥式車床的床身結構輕(qīng)量化設計方法。

綜(zōng)上所述,目前國內外研究主要討論了機床(chuáng)的尺寸、機構(gòu)的布局、剛度、質量進行(háng)優(yōu)化。 本(běn)文(wén)以臥式精密車床床身(shēn)為研究對象,根據改變床(chuáng)身結構從而改變自身固有振動頻率的原理,提出優化

3 種(zhǒng)方案,通過模態分(fèn)析,完成床身的結(jié)構優化設計。

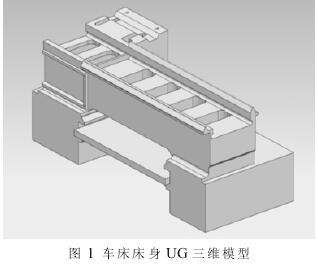

1 、車床床身三維建模

利用三維軟件 UG NX 8.0 對床身進行三(sān)維建模。 在模(mó)態分析(xī)時(shí),為了提高分析運算速度,對床(chuáng)身模型進行簡化(huà),除去影響整機性能的尾架、主軸箱(xiāng)、溜板箱等,這裏主要就床(chuáng)身進行建模(mó)。 假定床身模型為焊接件,忽(hū)略(luè)工藝圓角和螺栓孔,因為這些細微的結(jié)構不會對床(chuáng)身的質量及剛度產生較大的影響,同時不會(huì)影響分析計算的準確性。 圖 1 為精密車床床身的三維模型(xíng)。

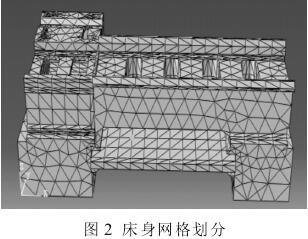

床身(shēn)材料為灰鑄(zhù)鐵鑄造。 床身材料質量密度為7.8~7.9 g/cm3。 楊(yáng)氏模量(liàng)為 210 000 MPa,泊鬆比為0.3, 壓縮屈服強度為 250 MPa。 通過 UG NX8.0 與ABAQUS 軟(ruǎn)件接口導入, 工作時床身(shēn)定 ,給四腳添加約束。 對床身的網(wǎng)格使用四麵體單元劃分為 12 299 個單(dān)元,如圖 2 所示。

2、未優化(huà)床身的模態分析

車床加工工件時,床(chuáng)身會受(shòu)到各種力的作用,車床上的每個零部件(jiàn)都會產生振動, 當振動頻率與床身的固有(yǒu)頻率相(xiàng)近時,容易與床(chuáng)身產生(shēng)共振。進而產生較大的位移,降低加工精(jīng)度。為了盡量避免共振(zhèn)現(xiàn)象的發生,對床身(shēn)進行模態分析。

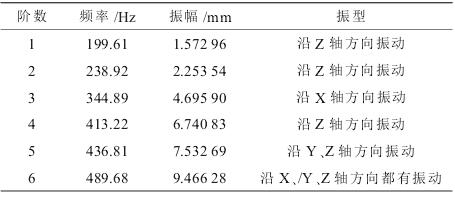

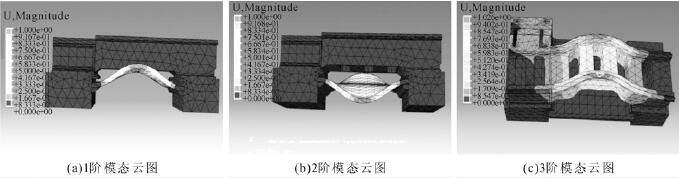

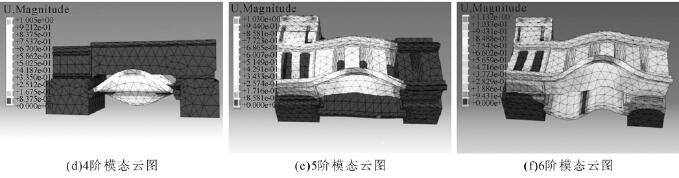

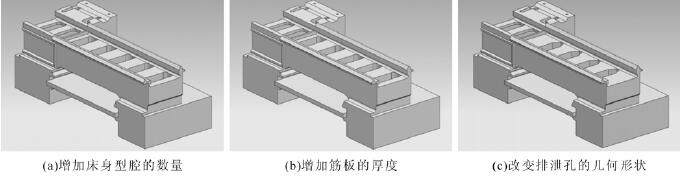

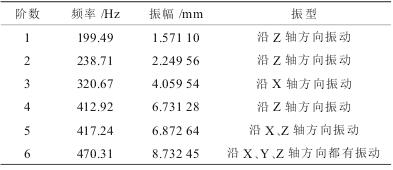

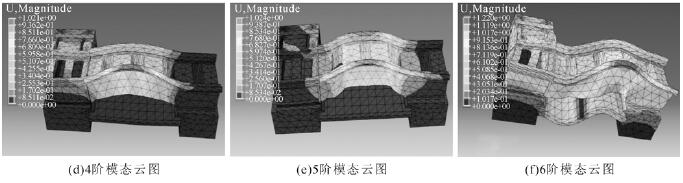

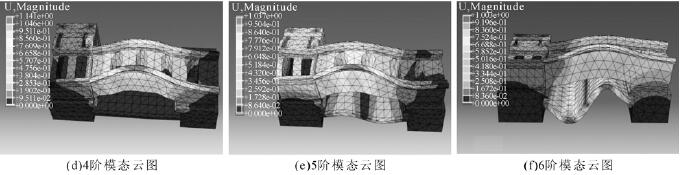

在 ABAQUS 環境下,對未優化的傳統床身進行六(liù)階模態分析,結果如圖 3 所示,相應的振動頻率數(shù)據列(liè)於表 1。

表1 未優化前車床床身各階模態固有振(zhèn)動頻率(lǜ)表

可以看出(chū),床身(shēn)變形大致在(zài)導(dǎo)軌、型腔、肋板和兩床腳之間。 易破壞(huài)程度在圖片中由顏色鮮(xiān)豔至顏色暗沉依次下降,即紅色最易破壞,依次黃色、綠(lǜ)色(sè)、藍色遞減,模態階數越(yuè)高,形變量(liàng)越大

。 由表 1 可知床身固有振動頻率為 199.61~489.68 Hz。

圖 3 未優化車床床身 6 階模態分析(xī)圖

3 、主軸回轉振動頻率和(hé)齒輪齧合(hé)振動(dòng)

頻(pín)率分析床身振動特性的好壞直接影響整機的穩(wěn)定性,機床工作時的振動頻率可以避免其與自身的固有頻(pín)率相(xiàng)同而(ér)發生共振, 進而提高機床的加工精度。機床(chuáng)工作時振動來自各個零件,如(rú)機床各個電動(dòng)機的(de)振動、帶輪的振動、軸承形狀誤差和尺寸(cùn)引起的振動等(děng)。

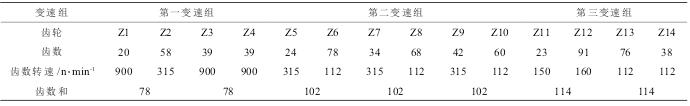

但振動頻率主要(yào)來源於機床主軸回(huí)轉振動頻率和機(jī)床齒輪(lún)齧(niè)合振動頻。 機床主軸回轉振動頻率是機床(chuáng)中不可避免的,也是引起機床(chuáng)振動中的主要振動之一。 臥式車床變速(sù)箱級數為 12 級,傳

動(dòng)副 Z=2(3)×3(1)×2(6)組合[10],齒(chǐ)數及各(gè)齒輪轉速選擇如表 2 所(suǒ)示。

表 2 各級齒數及齒輪轉速(sù)

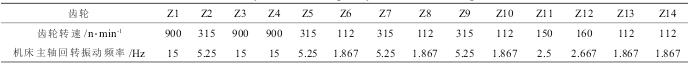

表 3 機床主軸回轉振動頻率

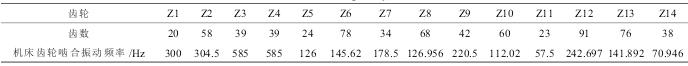

表 4 機床齒(chǐ)輪齧合振動頻率

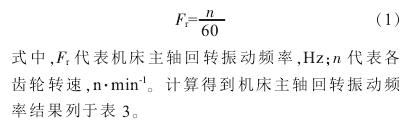

則(zé)主軸回轉振動頻率計算公式:

引起機床振動的另一個主要原因是變速箱齒輪齧合振動。進一步分析(xī)機床齒輪齧合振動頻率,計算公式:

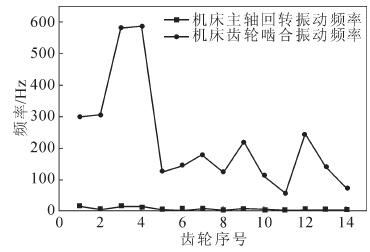

由式(shì)(2),得機床齒輪齧合振動頻率列(liè)於表 4。由(yóu)表 3, 表 4 可知機床工作時主軸回轉(zhuǎn)振動頻率(lǜ)在 1.867~15(Hz)之間變化,齒輪(lún)齧合振動頻率(lǜ)在57.5~585(Hz)之間變化。綜上所(suǒ)述, 由於(yú)未優化床身固有振(zhèn)動頻率在199.61~489.68(Hz)之間變化 ,主軸回轉振動頻(pín)率及其變化範圍較(jiào)小,與床身的固有振動頻率相差較大,主軸回轉與床身之間不會產(chǎn)生共振。 而機床工作時齒(chǐ)輪齧合振(zhèn)動頻率(lǜ)的變化範圍包含了床身固有振動頻率的(de)變化範圍,容易產生共振。因此需要對(duì)床身結構進行優化(huà)設計。

4 、床身結構優化設計

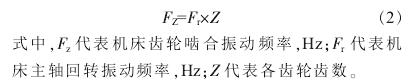

由表 1 可知,進行模態分(fèn)析時,階數越高,振動頻(pín)率越高,振幅越大。為了避免機床床身固有頻率與齒輪齧合頻率(lǜ)的數值接近產生共振。 根據改變床身結構從而(ér)改變自(zì)身固有振動頻率的原理, 本文提出了增加床身型腔的(de)數量、增加筋板的厚(hòu)度、改變排泄孔的幾(jǐ)何形狀的 3 種優化方案,如圖 4 所示。

圖 4 三種優化方案模型圖

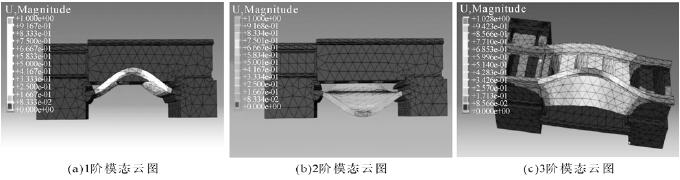

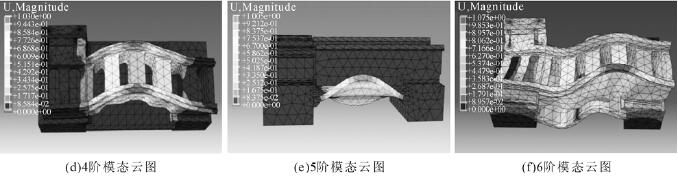

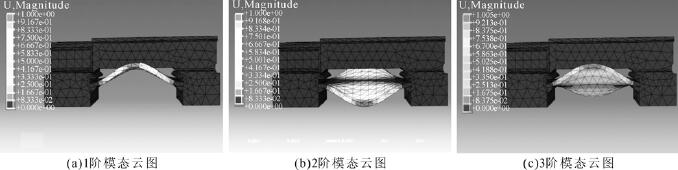

針對 3 種(zhǒng)優化方案的床身結構分別進行 6 階模態分析。 對方案一, 在原床身其他參數不變的(de)前提下,增加床身型腔的數量。 分析可得,1、2、5 階模態形變(biàn)量大致在兩床腳之間,主要形變方向在 Z 軸方向。 3、4 階模態形變量大致在導軌之間,3 階主要形變方向在 Y 軸方(fāng)向,4 階主要形變方向(xiàng)在 Z 軸之間。6 階模態變形(xíng)量幾乎遍布整個床身,在 X、Y、Z 方向均(jun1)有形(xíng)變。 優化方案一床身 6 階模態分析圖見圖 5,模態振動頻率與振幅數(shù)據見表 5。對方案二, 在原床身其他參數不變的前提下,增加筋板的厚度。 1、2、3 階模態形變量大致在兩床腳之間,主要(yào)形變方向在 Z 軸方(fāng)向。3、5 階模態形變(biàn)量大致在導軌之間,3 階主要形變在 Y 軸方向,5 階主(zhǔ)要形變方向(xiàng)在 Y、Z 方向都有。 6 階(jiē)模態變形量幾乎遍布(bù)整個床身,在 X、Y、Z 方向均有形變(biàn)。

優化方案二床身 6 階模態分析圖見圖 6, 模態振動(dòng)頻率(lǜ)與振幅數據見表 6。

表 5 方案一 床身6階(jiē)段模態固有振動頻率結(jié)果(guǒ)表

表 6 方(fāng)案二床身 6 階模態固有振動頻率分析表

圖 5 優化方案一 6 階模態分析圖

圖 6 優化方(fāng)案二 6 階模(mó)態分析圖(tú)

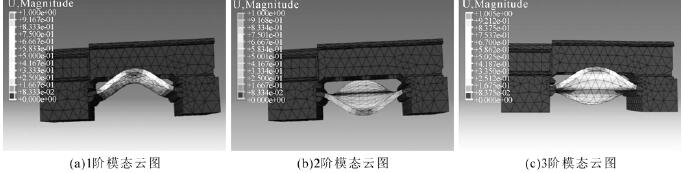

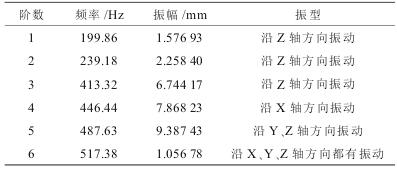

對方(fāng)案三,在原床身其他參數不變(biàn)的前提下,改變排泄孔的幾何形狀為六邊形。由模(mó)態分析可知(zhī):1、2、3 階(jiē)模態形變量大致(zhì)在兩(liǎng)床腳之間 , 主要形變方向在 Z 軸方(fāng)向。 4、5 階模態形變量大致在導軌之間,四階主要形 變(biàn)在 Y 軸方向 ,5 階(jiē)主要形變 方 向 在Y/Z 方向都有。 6 階(jiē)模態變形量幾乎遍布整個床身,在 X、Y、Z 方向(xiàng)均有形變。優化(huà)方案三床身 6 階模態分析圖見(jiàn)圖(tú) 7,模態振動頻(pín)率與振幅數(shù)據見表 7。

圖 7 優化方案三 6 階模態分析圖

表7 方案三床身6階模態固有振動頻率分析表

5 、模態分析結果對比

通過主(zhǔ)軸回轉振動頻率以及齒輪齧合振動頻率的數據 , 可(kě)知機床主軸回轉振動頻率在1.867~15.000 Hz 變化 , 齒輪齧合振動頻率在57.5~585.0 Hz 變化 , 主軸回轉振動頻率與齒輪齧合振動頻率(lǜ)曲線如圖 8 所示。

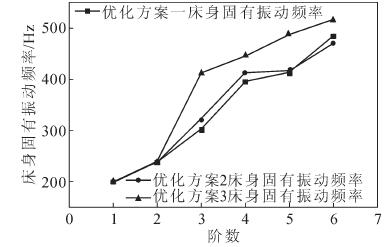

根據 3 種優化方案的振動頻(pín)率數據可(kě)得(dé)到優化後的床身固有振動頻率(lǜ)曲線,如(rú)圖 9 所示。

圖 8 主軸回轉振動頻率與齒輪(lún)齧合振動頻(pín)率曲線

圖 9 三種優化方案床身各階模態固有振動頻率變化曲線

可以看(kàn)出 , 機床齒輪齧(niè)合振動頻率在 57.5~585.0 Hz 進行變化。 頻率範圍與(yǔ)床身固有頻率(lǜ)非常接近,對比如下:(1)齒輪 Z2 齒數 58 的齒輪齧合回轉振動頻率304.5 Hz 與方案一中(zhōng)的 3 階(jiē)振動模態 302.36 Hz 非常接近;(2)齒輪(lún) Z7 齒(chǐ)數 34 的齒輪齧合回(huí)轉振動頻率178 . 5 Hz 與方案三的固有頻率 199 . 86 Hz 差值最大;(3)齒輪 Z9 齒數 42 的齒(chǐ)輪齧合回(huí)轉振動(dòng)頻率220 .5 Hz 與方案 三的固有頻(pín)率 239 . 18 Hz 差 值最 大;(4)齒輪 Z12 齒數 91 的齒輪齧合回轉振動頻率 242.697 Hz 與方案三的固有(yǒu)頻率(lǜ) 239.18 Hz 差(chà)值最大;綜上(shàng)對比結果進行分析,當(dāng)車床低速工作時(shí),齒輪齧合振(zhèn)動(dòng)頻率與 3 種優化方案(àn)下的床身固有振動頻(pín)率(lǜ)都(dōu)相差(chà)很小,共振不(bú)明顯;當車床高速切削時隨著齒輪轉速增加,齧合振動頻率也隨之增加,前兩種優化方案下的床身固有振動頻率與齒輪(lún)齧合振動頻率相差較小,容易引起床身共振,而與方案三相差最大。

因(yīn)此。 采用優化方(fāng)案三將床身的排泄孔(kǒng)設計為六邊(biān)形結構。

6 、結語

通(tōng)過 UG 對(duì) 床床身進行三維建模 , 在ABAQUS 環境下(xià)對床身固有(yǒu)振動頻(pín)率進行 6 階模態數值分析計算, 得到未(wèi)優化床身的固有振動頻率為 199.61~489.68 Hz。 計 算(suàn)了主軸回 轉振動頻率以及齒(chǐ)輪齧合振動頻(pín)率, 可知機床主軸回轉振動頻率為 1.867~15 Hz, 齒輪齧(niè)合振動頻率(lǜ)為57.5~585.0 Hz。 主軸回轉振動頻率與床身的固有振動頻率相差較大,不會產生共振,齒輪齧合振動

是產生共振的主要(yào)因(yīn)素。

通過(guò)改變床身結構從(cóng)而改變自身固有振動(dòng)頻率,提出(chū)結構優化(huà) 3種方案,對(duì)各種優化方案下的固有振動頻(pín)率進行有模態分析和對比。結果表明將排泄孔設計為六邊形結構,可使得床身固有振(zhèn)動(dòng)頻率與機床齒輪齧合振(zhèn)動頻率相差最大, 有效地避免齒輪齧合振動(dòng)頻率與床身固有振動頻率接近而產生共振, 為床身鑄造時的結構設計提(tí)供了一種參考依據。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作(zuò),歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視(shì)點

| 更多(duō)

行業數據

| 更多

- 2024年11月 金屬切削機床產量(liàng)數據

- 2024年(nián)11月 分地(dì)區金屬切削機床產量數據

- 2024年11月 軸承出(chū)口情況

- 2024年11月 基本型乘用車(轎(jiào)車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口情況(kuàng)

- 2024年10月 分地(dì)區金屬切削機床產量數據

- 2024年10月 金(jīn)屬切削機床產量數據

- 2024年9月 新能(néng)源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據