EMO 2019–采用(yòng)VL 1 TWIN 的完整生產解決方案:顯著降低行星齒輪和錐形齒輪的單件成本

2019-8-30 來源:埃馬(mǎ)克 作者:-

成本壓力(lì)大、品質要求高以及生產批量大——在(zài)汽車傳動齒輪(lún)箱生產中同時出現了多種(zhǒng)極端情(qíng)況。而且在滿足這些需求的同時,在未來(lái)幾(jǐ)年內,其產量預計還會繼續增長。例如,最(zuì)新出版的《Shell Pkw-Szenarien》的(de)作者預測,到2050 年,全球汽車保有量將(jiāng)增加一倍,達到25 億輛。因此(cǐ),“單件(jiàn)成本”也不可避免(miǎn)地成為生(shēng)產規劃者關注的焦點:如何才能更高效(xiào)地大(dà)批量生產行星齒輪和錐形齒輪等各類典型的傳動部件?埃馬克集團研發的VL 1 TWIN 雙主軸上下料車削中心為這一問題提(tí)供了定(dìng)製的解決方案。該機床可在一個加工區內同時加工兩個相同的工件。這一技(jì)術帶來了廣泛(fàn)的可(kě)能性:如果將兩台機床連接成為一條生產線,那(nà)麽便可以從兩(liǎng)側同時加工行星齒輪,並且節拍時間極短。這個用於行星齒輪和(hé)錐形齒輪的生(shēng)產線解決方案具體是怎樣的呢?

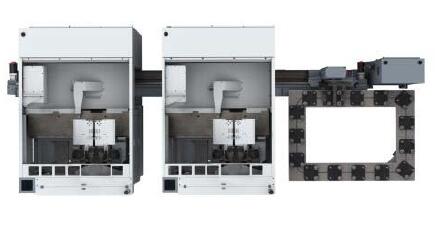

G454V1兩台用於加工行(háng)星齒(chǐ)輪的VL 1 TWIN 生產線:加工兩個工件的整個過程大約20 秒節拍即可完成。

一個生產基地每年產量達到一百萬個行星齒輪並不罕見——隻需(xū)要看看如何將零件應用到自動變速(sù)箱中就可以找到原(yuán)因:相應的行星齒輪(lún)箱大多(duō)包括四個行星齒輪組,每個齒輪組又包含(hán)三個行星齒輪和一個太陽輪。因此,行(háng)星齒輪箱中一共有(yǒu)16個齒輪。有趣的是,自動變速箱目前在市場上變得越來越重(chóng)要。一方麵(miàn),這種變速箱(xiāng)具備舒適性、緊(jǐn)湊(còu)性和堅固耐用性等特點(diǎn)。另一方麵,一些製造商在(zài)設計製(zhì)造現代混合動力驅動係統時(shí),也大量采用這種(zhǒng)技術。“在(zài)此背景下,就不難理解研發VL 1 TWIN 的原因了。降低行星齒輪和錐形齒輪的成本在(zài)開發過程中具有重大意義,”埃馬(mǎ)克模塊化解決方案銷售與營銷總監Bjorn Svatek 說,“因此,這就是為什麽我們用這種雙主軸機床在一個加工區內同時加工兩個相同的(de)零件。這種工藝可以在極短時間內達到較高的(de)產量。另(lìng)一方麵,我們通過嚴格的成本控製(zhì),顯著降低了每條主軸的價格。這樣也可以降低‘單件成本’。”

行星齒輪:每20秒完成兩個零(líng)件的加工

在機(jī)床(chuáng)加工區域,能以極高的速度同步加工兩個相同的工件。

用於行星齒輪軟加工的VL-1-TWIN 生產線解決方案具體是怎樣的呢(ne)?通常來說,整個加工過程在兩台通(tōng)過TrackMotion 工件輸送係統相互連接的機床中完(wán)成。在加工過程(chéng)中,所屬的TransLift(一個配備(bèi)電(diàn)動夾爪(zhǎo)的升降和翻轉裝置)從進料帶上同時抓取兩個(gè)毛坯件,並將它們送到第一(yī)台機床(chuáng)中。然後,由VL 1 TWIN 的兩根拾取主軸抓取(qǔ)毛坯件,並將部件送入加工區。然後會對工件內、外徑的第(dì)一麵進行(háng)車削(xuē)加工(OP 10–OP 10)。在(zài)此過程中,主軸(zhóu)箱可以完全自主(zhǔ)移動,從而能對兩個工件的直徑和長度(X/Z 方向)獨立進行調整。在換刀後,這一功能尤其重要,因為由此可以補償偏差(例如在更可(kě)轉位轉刀(dāo)片(piàn)後)。工件被運送出機床後,TransLift再次將兩個半成品件旋轉180度(dù)並將其(qí)運送到另一(yī)台VL 1TWIN。在此會對外徑的第二麵進行(háng)端麵車削(OP 20–OP 20)。最後,通過TrackMotion 將成(chéng)品件運(yùn)送到儲料輸送機上,輸送帶的內(nèi)置式堆垛(duǒ)機單元中可(kě)放置多(duō)達(dá)400 個成品件(jiàn)。加工兩個工件的整個過程在大約20 秒節拍時間內即可完成。一般來說,平均換裝(zhuāng)時間隻有將近5 秒。一係列的技術配置細節使這一超快的速度成為可能:在占空比40% 的情況下,兩條上下料主軸可達到(dào)9.9 kW 和136 Nm 的高驅動值(zhí)。同(tóng)時,X 軸中的無磨(mó)損線性驅動(dòng)裝置(與直接式行程測量(liàng)係統相結合)具有可達8 m/s2 的極高加速度,同時也能達到極高的持續精度。由此可(kě)在(zài)確保進程安全的(de)情況下,對主鑽(zuàn)孔進行常規的H6 配合處理。

錐形齒輪(lún):在一(yī)台機床中進行鑽(zuàn)孔、粗(cū)加工和精加工

G037V0 錐形齒輪解(jiě)決方案:在兩台機床中進行相同的加(jiā)工工序。可顯著提高產量。

由於錐形齒(chǐ)輪的生產成本壓力越來越大,因此(cǐ)所有工藝(yì)必須高效進行,采用(yòng)鍛造工(gōng)藝製造錐(zhuī)形齒(chǐ)輪具有以(yǐ)下優點:采用現代化方法製造的錐形(xíng)齒輪在離開(kāi)鍛(duàn)造廠時,齒輪通常已經(jīng)過(guò)“精加工”。在這種情況下,隻需要在一次裝夾中進行一道車削工藝即可。為此,埃(āi)馬克的VL 1 TWIN 機床是對兩個錐(zhuī)形齒輪毛坯件同時進行軟加工(OP 10–OP 10)的(de)高(gāo)效解決方案。在機床中會依次運行四個加工步驟,節拍時間(jiān)僅為大約25 秒:通過TrackMotion 或上下料主軸抓料後,使用(yòng)鑽孔工(gōng)藝進行(háng)中心鑽孔,之後開始對球頂進(jìn)行粗加工。在第三個和第四個步驟中,對鑽孔和球頂進(jìn)行精(jīng)加工。一種特殊的夾緊解決(jué)方案可構成零件齒的“陰模”,並整個過程中牢牢在保持(chí)零件的(de)穩(wěn)定。考慮到(dào)需要進行大量鑽孔,采用Mineralit® 製成(chéng)的(de)機床床身起到一種非常特殊的作用,因為聚合物混凝土降低了鑽孔(kǒng)過程中的振動,並確保實現高精度。另外,在加工區和上下料工位之間還可以選裝一套用於工件測量的測量係(xì)統(tǒng),以提高工藝安全性。也可以通過TrackMotion 係統(tǒng)連接兩台VL 1 TWIN 機床,並在機床中完成相(xiàng)同的進程(OP 10–OP 10、OP 10–OP 10)。此時(shí),至關重要(yào)的是,保證TrackMotion 機械手以每分鍾(zhōng)高達150 米的速度移動(dòng)並確保為同時進行加工的TWIN 機床上下料。傳動部件製造的完美解決方案總的來說,TWIN 方法可實現凸輪軸、軸承(chéng)環、法(fǎ)蘭等多種零件生產率的大幅度提升。我們可根據需要創造多工藝生產線,其中可(kě)包含例(lì)如埃馬克滾齒機和(hé)去毛刺機床。“我們確信,VL 1 TWIN 是滿足不斷增長的產(chǎn)量要求以及符合傳動部(bù)件製造領域中不斷激化的(de)競爭需(xū)要的完美解(jiě)決方案,”Bjorn Svatek 說,“用戶可從降低的(de)單件成本、縮短的節拍時間以及更高的(de)工藝(yì)安全性中獲益。我們希望這些亮點能在市場中發揮更大的優勢。”

F839 借助兩根上(shàng)下料主軸從進料帶(dài)上抓(zhuā)取兩個工件、運送到加工(gōng)區內並在一次裝夾中同時進行加工。

在2019 年(nián)歐洲機床展 (EMO) 上實時體驗VL 1 TWIN歡迎前(qián)來EMO 2019並參觀埃馬克公司位於17號展廳的(de)C29號展台,現場體驗VL 1 TWIN 機床的強大性能。

投稿箱:

如果您有(yǒu)機床行業、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數(shù)據

| 更多

- 2024年(nián)11月 金屬切削機床產量數據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量(liàng)數據

- 2024年11月 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年(nián)10月 軸承出口情況

- 2024年10月 分(fèn)地區(qū)金屬(shǔ)切削機床產量(liàng)數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源(yuán)汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量(liàng)數(shù)據

- 2028年8月 基本(běn)型乘用車(轎車(chē))產量數據