針(zhēn)對刹車盤行業數控立式車床的定義與研發

2019-3-20 來源:沈陽優尼斯智能裝備有限公司 作者:周良

摘(zhāi) 要: 文章簡述了數控立式車(chē)床在刹(shā)車盤行業應用的特點,以及針對刹車盤行業加工(gōng)特征,定義及研(yán)發一款具備行業針對性產品的過程。

關鍵(jiàn)詞: 刹車盤加工; 數控立式車床

1 、刹車盤車(chē)削設備概(gài)述

刹車(chē)盤是汽(qì)車製動係統的(de)關鍵零件之(zhī)一。成(chéng)品刹車盤大(dà)致要經曆以下幾道(dào)工序: 鑄造-車削-鑽孔-動平衡-清洗-終檢-打標-包裝等。刹車(chē)盤車削設備目前已經曆經以下(xià)幾個階段: 普通車床階段,數控臥車階段,數控立車階段,未來即將向自動化方向不斷發展。普通車床由於(yú)效率低下,精度不佳,現已基本(běn)隻存在於粗加工工序; 數控臥車從(cóng)上個世紀九十年(nián)代(dài)中期逐步(bù)進入刹(shā)車盤(pán)行業市場,以效率與(yǔ)精(jīng)度的優勢成為了刹車盤精加工(gōng)的主力產品。但由於臥車結構限製,工人勞動強度較大。同時(shí)由於以一汽解放,北奔重型(xíng)為代表的重(chóng)卡企業輕量化進程不斷推進(jìn),大型刹車盤需(xū)求量不斷增加,因此數控立車正逐漸成為刹車盤行業(yè)車床工序的主流需求。

與臥式車(chē)床相比,立式車床在刹車盤加工領域具有以下優勢:

(1) 加工能力。目前國內鑄造水平參差不齊(qí),單邊最大切削量可達 3mm 以上。立車(chē)主軸扭矩明顯(xiǎn)優於臥(wò)車,能夠適應大規格刹車盤對加工效率的要求。刹(shā)車盤零件重要的精度之(zhī)一———製動麵對於安裝麵的跳動值,加工難度也隨著盤麵直徑。的增大而增(zēng)大,其原(yuán)因主要來自於(yú)工件自重對加(jiā)工的(de)影響。立車在擺脫自重不利影響(xiǎng)的同時,利用自重進(jìn)行定(dìng)位,確保了加工的穩定性。

(2) 上下料的勞動強度。臥車的結構決定了操作者必須單手進行上下料動作,勞動強度極大。而立車便於操作者雙手(shǒu)上下料,減輕一半(bàn)以上的勞動(dòng)強度; 同時,立車裝卡卡緊或鬆開時,由於卡具定位麵對工件的支撐作用(yòng),上料與卡緊( 或鬆開與下料) 可以(yǐ)分為兩個動作,減輕(qīng)勞動強(qiáng)度的同時,也降低了操作難度。

(3) 更加適應自動化的發展趨勢。立車占地麵積小,自動(dòng)線(xiàn)布(bù)局時更加靈活; 立(lì)車的結(jié)構更便於布置輔助軸形式的雙刀精車機構,該機構不僅增大了雙刀精車的加工範圍,也為(wéi)刀具磨損(sǔn)的在線補償提(tí)供(gòng)了結(jié)構基(jī)礎。同(tóng)時(shí),風道盤由於裝卡時存在軸向位移,在自動化加工時,隻能利用立(lì)車或倒立車的形式確保加工的穩定性。

2 、針對行業產品的定義與研發

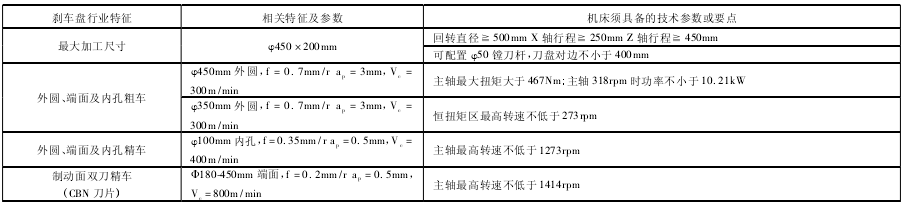

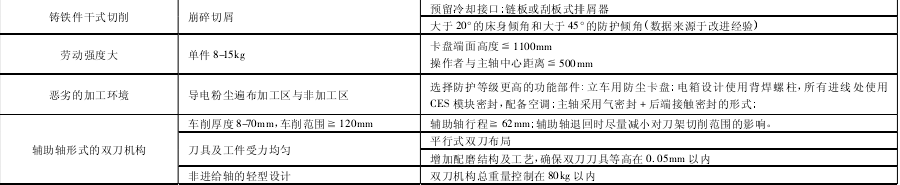

產品行業定位(wèi)為 φ450 × 200mm 以內的刹車(chē)盤,材料為HT250,硬度 209HB 左右。根據刹車盤加工特點,計算得出機床參數(shù)及要點如下:

研發及(jí)設計過程結合通用型產品的設計經驗,主要分為以下順序進行:

(1) 主要參數(shù)確定(dìng)。根據參數及技術要點,確定使用 A2-8 主軸,前軸承使用雙列圓柱(zhù)滾子軸承 + 推力角接觸(chù)球(qiú)軸承的形式(shì),內徑 140mm; 後軸(zhóu)承使用雙列圓柱滾子軸承,內徑120mm; 選用 15 /18. 5k W,最高轉速 4000 轉主電機,窄 V 帶傳動,降速比 1: 2; Z 軸行程(chéng) 550mm,X 軸行程 350mm,兩軸快(kuài)移20m / min。整機重(chóng)量 7 噸(dūn)以內,外形尺寸 1600 × 3500 × 2600mm以內。

(2) 方案設計。沿用經典的立(lì)柱式結構,減輕移動(dòng)部件重量。根據切削(xuē)參數選(xuǎn)擇導軌與絲杠規格並進(jìn)行校核(hé)。確定兩軸采用 45 規格(gé)滾珠導軌,輔助軸采用 25 規格(gé)滾珠(zhū)導(dǎo)軌; 兩軸采用 40 規格 10 導程滾珠絲杠,固定-半固定的安裝方式,W軸采用(yòng) 25 規格(gé) 5 導程滾珠絲杠固定-自由的安裝方式。根據電(diàn)機慣量匹(pǐ)配選擇電機規格,X 軸選用 3k W 伺服電(diàn)機(jī),Z 軸選用4. 4k W 伺服電機,W 軸選用 1. 8k W 伺服電機。主傳(chuán)動采用 6根 5V15N 窄 V 帶(dài)實現降速。

(3) 方案細化(huà)。根(gēn)據已確定的結構進行方案的細化,主要包括大型鑄件的設計,功能部件的選擇,包括(kuò)液(yè)壓、潤滑(huá)、氣動、排屑係統等設計工作。

(4) 防護及(jí)電氣設計。例如根據行業技術需求,優化刀架防護設計,實現僅拆卸一件 5. 5kg 的(de)防護罩即可進行刀架的日常保養與維(wéi)修; 再拆卸一件 6. 8kg 的防護罩即可進行輔助軸部分的保養(yǎng)與(yǔ)維修。(5) 輸出工程圖(tú),編寫工(gōng)藝文件並下發試製計(jì)劃

投稿箱:

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編(biān)輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削(xuē)機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承出口情況(kuàng)

- 2024年11月 基本型乘用(yòng)車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新(xīn)能(néng)源汽車銷量情(qíng)況

- 2024年10月 新能源汽車產量數據

- 2024年10月 軸承出口(kǒu)情況

- 2024年10月 分地區(qū)金屬切削機床產量數據

- 2024年10月 金屬(shǔ)切削機床產量數據

- 2024年9月 新能源汽車銷量情(qíng)況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖(tú)示(shì)

- 判斷一台加(jiā)工(gōng)中(zhōng)心精度的幾(jǐ)種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係(xì)統和數控機床何去何從?

- 中國的技術工(gōng)人都去哪裏了?

- 機械老板做(zuò)了十多年,為(wéi)何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點(diǎn)智造(zào),多談點製造

- 現實麵前,國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具(jù)補償(cháng)功能

- 車(chē)床鑽孔攻螺紋加工方法及工(gōng)裝設計

- 傳統鑽削與螺旋銑孔加工(gōng)工藝的區別