摘要: 基於有限元法參數(shù)化建立主軸係統三維有限元模型,將軸承簡(jiǎn)化為彈性支撐. 考慮皮帶輪和卡盤的影響,對整個主軸係統進行模態分析,得(dé)到主軸係統的前八階固有頻率及固有振型. 進行臨界(jiè)轉速分析,將工作轉速與非零最低階頻率(lǜ)對應的轉速進行比較,驗證主(zhǔ)軸設計的合理性. 利(lì)用ISIGHT 集成ANSYS 進行正交試驗(yàn)設計並計(jì)算非零最低階固有頻率,將有公差範圍要求的(de)軸段的直徑和長度以及(jí)基(jī)本物理參數作(zuò)為隨機變量(liàng),采(cǎi)用BP 神經網絡擬合主軸係統非零最低階固有頻率(lǜ)與隨機變量之間的關係. 利用一次二階矩法計算主軸係統在特定轉速下的可靠度並求(qiú)解(jiě)各隨(suí)機參數的可靠性靈敏度.

關鍵詞: 主軸係統(tǒng); 有限元法; 神經網絡; 可靠度; 可(kě)靠性靈敏度(dù)

主軸係統是數控(kòng)車(chē)床的關鍵部(bù)件[1 - 4]. 主(zhǔ)軸係統的動態(tài)特性很大程度上決定了整個機床的加工質量和切削穩定性. 主軸係統工作頻率接近其固有頻率時會發生共振,從而(ér)嚴重影響車床的加工(gōng)精度. 因此,主軸的正常轉速必須遠離其(qí)臨界轉速.

在設計加工過程中,主軸係統不同(tóng)軸段的尺寸會有一定(dìng)偏差(chà),將其視為(wéi)影響主軸係統可靠度的隨機變量; 尺寸的微小變化會引起(qǐ)整個主軸係統固有(yǒu)頻率的變化(huà). 由於各隨機變量的影響程度不同,因此(cǐ)研(yán)究(jiū)頻率可靠性及主軸係統失效概率對各隨(suí)機變量的靈敏度具有重(chóng)要的意義.

本(běn)文基(jī)於有限元軟件[5]對數(shù)控車床主軸係統進行參數(shù)化建模,利用ISIGHT[6]集成ANSYS進行正交試驗設計(jì),對隨機參數進行(háng)抽樣,計算非零最低階固有頻率. 根(gēn)據抽樣計算(suàn)結果,結合BP神經網絡技術(shù)得(dé)到了主軸係統非(fēi)零(líng)最(zuì)低階固有頻(pín)率與所有隨機變量的擬合關係,進而(ér)利用一次二階矩法計算主軸係(xì)統在最高轉速時的可靠度並求解可靠性靈敏度.

根據主軸係統(tǒng)有限元分析結果以(yǐ)及(jí)可靠性靈敏度計算結(jié)果,指(zhǐ)導實際設計加工.

1 、主軸係統有限元模型

1. 1 主軸係統基(jī)本結(jié)構及參數

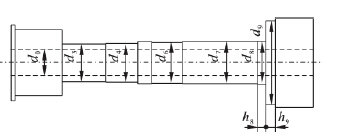

主軸是一種典型的中空(kōng)階梯軸,將錐度較小的軸麵簡化為等直徑軸麵,將軸內孔徑視為常(cháng)數,忽略軸段倒角及圓角. 主軸前端安裝標準三爪卡盤,末端固聯皮帶輪. 在主軸高速旋轉過程中,可將皮帶輪和卡盤與主軸視為一體,經(jīng)合理簡(jiǎn)化後的主軸係(xì)統結構如圖1 所示.

圖(tú)1 主軸係統結構簡圖

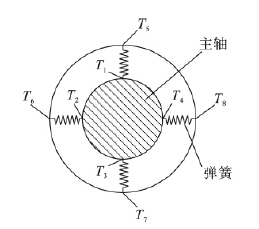

主軸係統的基本物(wù)理參數如表1 所示. 圖1中標注出的各(gè)軸段直徑、主(zhǔ)軸內孔直徑以及後(hòu)兩軸(zhóu)段(duàn)長度(dù)均有尺寸範圍要求,因此作為尺寸隨機參數. 將彈性模(mó)量、泊鬆比、軸承剛度、材料密度這4 個物理參數同樣看作隨機變量. 所有隨機參(cān)數均服從正(zhèng)態分布,標準差取為均值的5%.

表1 主軸係統基本物理(lǐ)參數

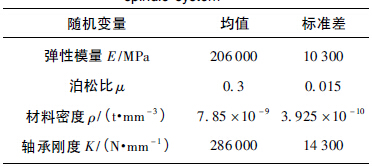

1. 2 軸承的簡化(huà)及約(yuē)束

本文將前後軸(zhóu)承均簡化為彈性支撐,支點位置位於軸的表麵,如圖(tú)2 所示. 在主(zhǔ)軸的前、後端分別有軸承支撐,因此需要(yào)建立8 個彈簧單元. 假設軸承隻具有徑向剛度,且剛度值為常數,見表1.

圖2 軸承彈性支撐示意圖

根據軸承特點及主軸係(xì)統結構,對彈簧施加約束時,約束其自由(yóu)端的全部自由度,即對圖2 中的T5,T6,T7和T8點進行完全約束. 對(duì)於彈簧與軸(zhóu)表(biǎo)麵的接觸端,在前軸承處施加軸向約束,後(hòu)軸承處不(bú)約束,對應圖2 中的T1,T2,T3和T4點.

1. 3 主軸係統有限元(yuán)模型(xíng)

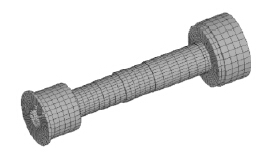

使用8 節點SOLID185 單元和COMBIN14 單元(yuán)分別建立主軸和彈(dàn)簧單元(yuán). 對主軸(zhóu)係統進行適當簡化,按照有(yǒu)限元分析的要求,使彈簧(huáng)約束處節點號固定不變,將主軸係統劃分為6 976 個單元,8 928 個節點,有(yǒu)限元模(mó)型如圖3 所示.

圖3 主軸係統有限元模型(xíng)

2 、主軸係統模態分析(xī)

主軸係統的靜力分析[7]體現剛(gāng)度對主軸(zhóu)加(jiā)工精(jīng)度的影響. 模態分析通過研究無阻尼(ní)係統的自由振動,得(dé)到其自然(rán)屬性. 進行模態分析可以直(zhí)觀地了解主軸係(xì)統的固有頻率及變形程度[8].

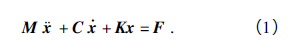

首先根據(jù)達朗貝爾原理,建立(lì)動力學基本方程:

式中: M,C,K 分別為質量、阻尼和剛度矩陣; x,x·和x··分別為位移、速度和加(jiā)速度矩陣; F 為激振力矩陣.對於本文來說,進行模態分析是研究主(zhǔ)軸係統無阻尼自由振動特性,從而得到其固有頻率和振型; 因此忽略阻尼矩陣影響,且自由振動(dòng)時無(wú)外(wài)界激振力,即(jí)阻尼矩陣C 和(hé)激(jī)振力矩陣F 均為零矩陣(zhèn). 設解為

![]()

將式( 2) 代入式( 1) ,並使特征矩陣行列式為零,得到關於ω 的n 次方程,開方後得到n 階固有頻率.

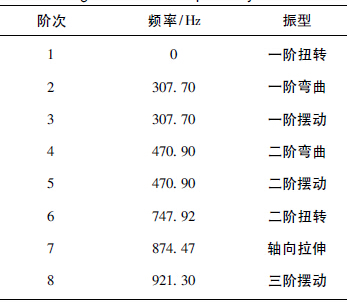

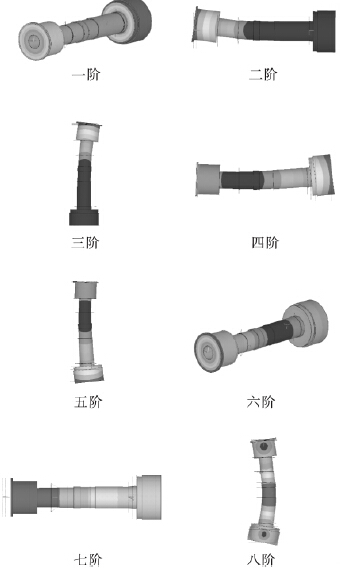

根據第1 節中對數控車床(chuáng)主軸係統的參數化建模(mó),進行模態擴(kuò)展和結果後處理,利用有限元(yuán)軟件進行模態分析,使用Block Lanczos 法提取固有頻率,選取前8 階(jiē)振型,各階固有頻率數值及對(duì)應的振型分別如表2 和圖4 所示.

表(biǎo)2 主軸係統(tǒng)前8 階固有頻率及振型

由以上結果可以看出,第1 階頻率為0. 第2,3 階頻率相同,第4,5 階頻率相同(tóng),表(biǎo)現(xiàn)為正(zhèng)交;可以將(jiāng)其視(shì)為重根,其振型也隻是方向不同(tóng). 第6階和第7 階頻率為單(dān)根,其振動形式分別為扭轉和拉伸,而沒有彎曲和擺動. 進一步求解主軸係(xì)統的臨(lín)界轉速:n = 60f . ( 3)式中: n 為臨界轉速,r /min; f 為頻率,Hz.根據式( 3) 和表2,計算出各階(jiē)次(cì)頻率對(duì)應的(de)轉速為: 第1 階(jiē)0; 第2,3階同為18 462 r /min; 第4,5 階同為28 254 r /min; 第6 階為44 875. 2 r /min; 第7 階為52 468. 2 r /min; 第8 階為55 278 r /min.隻考慮轉速非零的最(zuì)低階即第2,3階固(gù)有頻率所對應的轉速[9]. 本文中主(zhǔ)軸係統的工作轉速最高值為6 000 r /min,小於2,3階固有(yǒu)頻率所對應(yīng)的轉速,即18 462 r /min.

圖4 主軸係統前8 階振型圖

3 、ISIGHT 試驗設計及神經網絡擬合

利用ISIGHT 集成ANSYS 設計正交試驗,通過修改模擬計算模塊的(de)輸入文件來完成對模型的修改,從而能夠(gòu)高效地得到所需數據(jù).

將圖1 中標(biāo)注的9 個尺寸參數及表1 中所列出的4 個基本物理參數共13 個參數作為隨機變量,采用拉(lā)丁超(chāo)立方( LHS) 設計方法,得到需要的樣本(běn),最後通過ISIGHT 與ANSYS 接口調用ANSYS 進行(háng)相應的有限元分析和計算,得到主軸係統(tǒng)非零(líng)最低階固有頻率的(de)值.

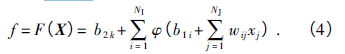

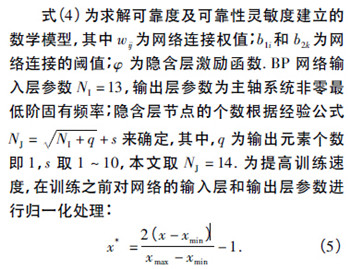

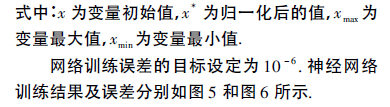

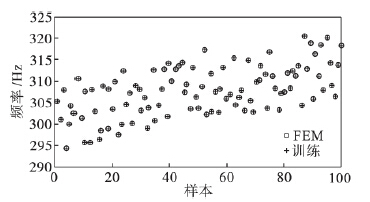

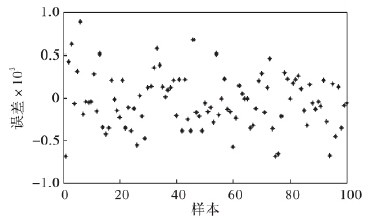

利用BP 神經網絡(luò)[10]擬(nǐ)合主軸係統非零最低階固有(yǒu)頻率與設計變量之間的函(hán)數關係. 隱含層的激勵函數(shù)選用Sigmoid 函數,輸出層(céng)的(de)激勵函數選用線性Purelin 函數,則上述函數關係可表示為

圖5 網絡訓練輸(shū)出值與有限元分(fèn)析值的比較

圖(tú)6 網絡訓練誤差

4 、頻率可(kě)靠度及(jí)可靠(kào)性靈敏度計算

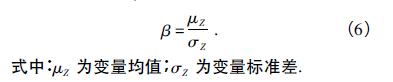

研究(jiū)主(zhǔ)軸係統在最高工作轉速即6 000 r /min( 對應頻率100 Hz) 時的可靠度及(jí)可靠性靈敏度.可靠性指標β 是一個無(wú)量綱數[11 - 12]:

一次二階矩(jǔ)法將(jiāng)功能函數展開成泰勒級數並取至一次項,按照可靠性指(zhǐ)標的定義形成求解方程,隻需要變量(liàng)的均值和方差即可求解.

設功能函(hán)數為gX( X) ,將功能函數在均值處展開,得到可靠性指標β 的近似表達式為

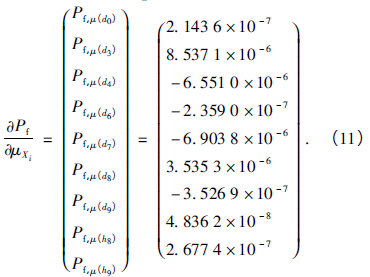

式中Φ 為(wéi)標(biāo)準正(zhèng)態分布函數.

基於神經網絡擬合得到的(de)數(shù)學模型,建立功能函數gX( X) = F( X) - 100,這裏F( X) 為神經網絡的輸出值,100 為本文所研究的主軸係(xì)統最高轉速6 000 r /min 對應的(de)頻率即100 Hz. 利用一次二階(jiē)矩法得到主軸係統結構的可靠度分析結果. 其中,可靠性指標β = 4. 841 3,頻率可靠度R =0. 999 999 355 .

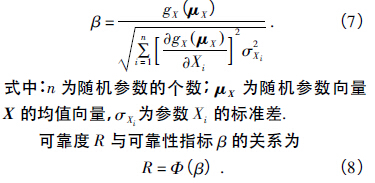

進而求解主軸係統失效概率對各尺寸隨機參數的靈敏度. 可靠性靈敏度[13 - 14]就是結構係統基本(běn)隨機變量的變(biàn)化(huà)引起結構失效概率變化的敏感性. 失效概率對隨機變量均值和方差的靈敏度計算表達式分別為(wéi)

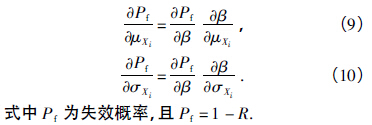

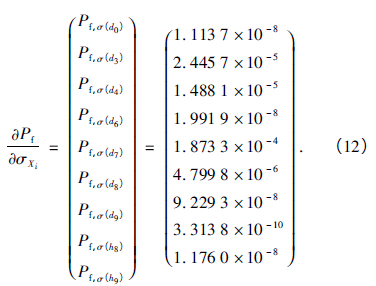

材料參數及軸承剛度在機械加工中通常難以(yǐ)控(kòng)製,因此本文主要研究前文所(suǒ)述的9 個(gè)尺寸參數即X =[d0,d3,d4,d6,d7,d8,d9,h8,h9]對主軸係統(tǒng)可靠性(xìng)的影響. 可靠性靈敏度計算結果如下:

從失效概率(lǜ)對隨機參數均值的靈敏度矩陣式( 11) 可(kě)以看出,d0,d3,d8,h8,h9數值的增加會導致主(zhǔ)軸係統頻率穩(wěn)定性(xìng)變差; d4,d6,d9數值的增加則導致(zhì)主軸係統頻率的穩定性更好.

從失效概率對(duì)隨機參數(shù)標準差的靈(líng)敏(mǐn)度矩(jǔ)陣式( 12) 可以看出,所有隨機參數數(shù)值的增加可以導致主軸係統頻率穩定性變差.

5 、結語

本文基於有限元方法,利用有限元軟(ruǎn)件對數控車床主軸係(xì)統單元進行參數化建模. 利用ANSYS 的模態分析得到(dào)主軸係統(tǒng)的前8 階固有頻率(lǜ)及相應振(zhèn)型. 比較主軸係統(tǒng)的工作轉速與(yǔ)臨(lín)界(jiè)轉速,分析進行可靠度(dù)計算及靈敏度設計的必要性. 基於(yú)ISIGHT 軟件進行正交試驗設計,利用BP 神經網絡擬合出功能函數表達式. 利(lì)用一次二階矩法求解主軸係統的頻率可靠度並求解(jiě)各隨機參數對失效概率(lǜ)的可(kě)靠性靈(líng)敏度,說明了各尺寸參數變化(huà)對於該主軸係統頻率可靠度的影響程度. 所得(dé)數據結果對於指導零部件參數設計、實(shí)際生產加工和主軸使用壽命提高具有指導意義.

如果您有機床行業(yè)、企業相關新聞稿(gǎo)件發表(biǎo),或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

- 2024年11月(yuè) 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口(kǒu)情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新(xīn)能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量數據

- 2024年10月(yuè) 軸承(chéng)出口情況(kuàng)

- 2024年10月 分地區金屬(shǔ)切削機床產量數據(jù)

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷(xiāo)量情況

- 2024年8月 新能源汽車產量(liàng)數據(jù)

- 2028年8月 基(jī)本型乘(chéng)用車(轎車)產量數據

- 機械(xiè)加工過程圖示

- 判斷一台加工中心精度的幾種辦(bàn)法

- 中走絲線切割機床的發展趨勢

- 國產數(shù)控(kòng)係統和數控(kòng)機床何去何從?

- 中國的技術工人(rén)都去哪裏了?

- 機械(xiè)老板做了十多年,為何還是小(xiǎo)作坊?

- 機械行(háng)業最新自殺性(xìng)營銷(xiāo),害人害己!不倒(dǎo)閉才

- 製造業大逃亡

- 智能時代,少談點智造,多談點(diǎn)製造(zào)

- 現實麵前,國人沉(chén)默。製造業的騰飛,要從機床

- 一(yī)文搞懂數控車床加工(gōng)刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統鑽削(xuē)與螺旋銑孔加工工藝(yì)的區別