兩類特殊螺紋的數控車削加工方法

2021-6-15 來(lái)源:汕頭職業技術學院 廣州市交通運輸職業學校 作者:方迪成 鄧集華 蔣燕(yàn)

摘要:介紹了圓弧螺(luó)紋(wén)和變導程螺紋的(de)應用,分析了在配備GSK980TD數(shù)控係統的經濟型(xíng)數控車床上加工這(zhè)2種(zhǒng)螺紋的工藝,編(biān)寫了數控加工(gōng)程序,並用鋁材進行了(le)實際加工(gōng)驗(yàn)證(zhèng)。通過使(shǐ)用(yòng)簡單的數控指令並利用子程序功能編寫(xiě)數控程序,簡化(huà)了數控(kòng)加工工藝,實現了複雜特(tè)殊螺紋的加工,對於(yú)生(shēng)產(chǎn)實踐具有一定參考價值。

關鍵(jiàn)詞:圓弧螺紋;變導程螺紋;數控車床

0 引言

為了提高螺紋強度,使帶有螺紋連接的塑料製品達到更好的密封性,其螺紋都采用圓弧螺紋結構和異形螺紋結構。圓弧螺(luó)紋就是指(zhǐ)在圓弧麵上(shàng)加工出來的圓弧形(xíng)狀的螺紋,如圖 1 (a) 所(suǒ)示。在第三屆全國數控技(jì)能大賽數控車床教師(shī)組試題中(zhōng),也出現了圓弧螺紋的加工。同時,同屬特殊螺(luó)紋的變導(dǎo)程(chéng)螺紋也具有一定的應用。所謂變(biàn)導程螺紋,是指每一節的螺距都遞增或者遞減的螺紋,有“槽等寬牙(yá)變(biàn)導程”與(yǔ)“牙等寬槽(cáo)變導程”2 種結構,如圖 1 中 (b)、(c)所示。其在飲料罐裝機(jī)械(xiè)、航空傳輸機械、塑料擠壓機械、飼料機械、船舶上的變導程螺旋槳(jiǎng)、高速離心泵上的變導程誘導輪、變導程螺旋槳動力裝置上(shàng)應用較多。本文就以加工圓(yuán)弧螺紋和變導程螺(luó)紋為例,介紹(shào)這2類特殊螺紋在經濟(jì)型數控車床GSK980TD係統中(zhōng)的加工方法。

圖1 3種特殊螺紋

1 、圓弧螺紋的加工(gōng)

1.1 圖樣分析(xī)及基點計算

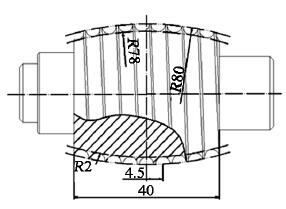

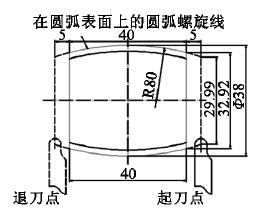

如(rú)圖 2 所示,圓弧(hú)螺紋(wén)軸零件主要由圓弧螺紋及兩端外(wài)圓柱組成。其中,圓弧螺(luó)紋在 R80 圓弧麵上(shàng),最大軸徑ϕ38,螺距 4.5 mm,圓弧牙型半徑為 R2。在加工圓弧螺紋時,起刀點及結束點位置應(yīng)該給予螺紋升速及降(jiàng)速的距離。並以圓弧螺紋刀具的中心軌跡進行編程。螺紋加工起點、終點坐標計算如圖3所示。

圖2 圓弧(hú)螺紋

圖3 圓弧螺紋加(jiā)工起點與終點坐標

1.2 加工工藝分析

考慮到零(líng)件的結構特(tè)點及加工精(jīng)度,在加工時,應先加工左(zuǒ)端兩外圓柱麵和左端麵;調頭裝夾,車削零件右端麵,保證零(líng)件總長;最後(hòu)采用“一夾一頂(dǐng)”的(de)裝夾方法,車削右端外圓柱及圓弧螺紋。在車削圓弧(hú)螺紋時,必須使用 G99 每轉進給速度功能,而進給速(sù)度則指定為圓弧螺紋的導程,即4.5 mm/r。而根據數控車床加工螺紋原理,螺紋加工時(shí)刀具(jù)每刀起始點與螺紋牙型之(zhī)間的位置關係由螺紋切(qiē)削指令通過編碼器來保證,以防止亂牙,保證螺紋加工時(shí)螺距精度。而在本文中,則運用圓弧切削指令 G03 與 G99 指令配合使用來完成圓弧螺紋的切削加工,在編製圓弧螺紋切削指令 G03 前段,使用螺紋切(qiē)削指令 G32 進行定位,提前啟動編碼器功能,確定刀具與零件之(zhī)間嚴格的位置關係,保證螺紋加工時螺距的精度,以防止螺紋切削過程中(zhōng)的亂牙現(xiàn)象。

1.3 刀具分析

(1) 材料選擇(zé)根據毛坯材料的類型以及加工要(yào)求不同而選擇合適(shì)的刀(dāo)具材料。毛坯材料(liào)選用 ϕ40 鋁材,由於加工圓弧螺紋時刀具切削刃接(jiē)觸長度很(hěn)長,刀具可選擇(zé)韌性好、刃口鋒利的(de)高速(sù)鋼W6Mo5Cr4V2材料。

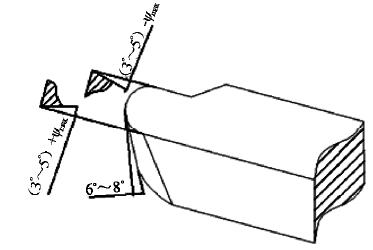

(2) 角度選擇圓弧螺紋刀應該刃磨成刀頭為半圓(yuán)的成形刀。粗車刀圓弧半徑為R1.75,精車刀圓弧半徑為R2。如圖4所示。從圖中可知,在刃磨(mó)刀具的過(guò)程中,刀具前角為 0°,後角從左側向右側平(píng)滑(huá)過渡,最左(zuǒ)側後角為 (3°~5°) +ψmax,最右側後(hòu)角為 (3°~5°) -ψmax。其中(zhōng), ψmax為圓弧螺紋最小直徑(jìng)處的螺旋升角;tanψmax= P/(πd1) =4.5/(3.14×33)= 0.043;ψmax= 2.49° 。

圖4 圓弧螺紋刀

(3) 刃磨刀具

粗車刀刃磨刀具時,先在砂輪上麵粗磨,然後用油石(shí)精修切削刃。要注意保證前(qián)角為 0°,以及各處後角值的變化規律(lǜ),後角最左側為最(zuì)大(dà)值,由左側向左前側、前方、右前側、右側平(píng)滑過渡,逐漸(jiàn)減少,至右側後角為最小值。刃磨(mó)過程中要經常用標準 R 規比較測量刀(dāo)頭圓弧弧度及半徑,粗車刀(dāo)頭半徑為R1.75。精車刀先在線切割機床上麵割(gē)出刀頭成形麵,刀頭半徑為R2.05,以保證刀(dāo)頭成形麵的圓度。然後在砂輪機上麵修(xiū)磨兩側及前側後角至要求,最後用油石精磨(mó)刀頭圓弧切削刃至

R2成形麵。

1.4 加工程序

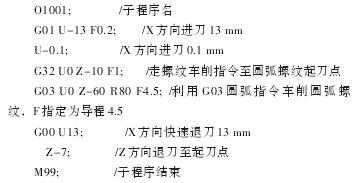

加工程(chéng)序由主程序與子程序組成,子程序如(rú)下。

1.5 注意事項

(1) 在編寫(xiě)程(chéng)序時(shí)需要先計算好圓弧螺紋 R80 圓弧(hú)母線的起點(diǎn)、終點坐標,計算過程中應包括刀具起點(diǎn)的(de)螺紋升速距離 (設定為5 mm) 與終點的退(tuì)刀(dāo)距離(設定為5 mm);

(2) 修磨圓弧(hú)刀具的時候,一定(dìng)要保證刀頭圓(yuán)弧的圓度,否則加工出來的圓弧型槽輪廓將變形;

(3) 編寫程序的時候,必須使用G99進給速度功能(néng),必須先采用G32螺紋切削指令(lìng)進行定位,再利用圓弧指令G03切削螺(luó)紋,以保證螺紋切削每一次進刀點的位置相同,防止亂牙;

(4) 因為使用(yòng)了圓弧刀具中心軌跡進行編程(chéng),所以對刀時,必須以刀具圓弧的圓心為刀位點:

(5) 在圓弧螺紋粗加工時,R80圓弧表麵應留有精加工餘(yú)量,在粗加工後再精車至尺寸要求,以去除圓弧(hú)螺紋粗車(chē)時(shí)殘留表(biǎo)麵的毛刺等。

2 、導程(chéng)螺紋的加工

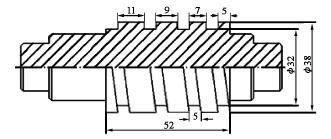

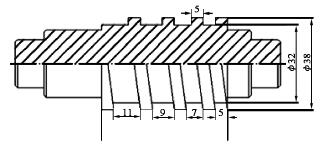

變導程螺紋的相鄰 2 個導程的(de)數值都是(shì)變化的,或遞增,或遞減,按照(zhào)螺紋的外形可(kě)分為“槽等(děng)寬牙變螺紋”和“牙等寬槽變螺紋”,分別(bié)如圖5、圖6所(suǒ)示。

圖5 槽等寬牙變螺紋

圖6 牙等寬槽變螺紋

2.1 數(shù)控指令

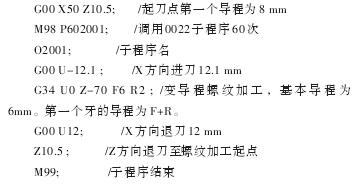

在GSK980TD係統中,變導程螺紋切削指令是G34。格式:G34 X (U) -- Z (W) -- F (I) -- R--;其中:X、Z 為螺紋切削終點的絕對坐標值(zhí);U、W 為螺紋切削終點相對於(yú)起(qǐ)點的增量坐標值;I 為英製(zhì)螺紋變導(dǎo)程螺(luó)紋基本導程;F1、F2分(fèn)別為螺紋旋進方向相鄰(lín)2個導程中第一個導程與第二個導程;F 為公製螺紋變導程螺紋基本導程;R 為主軸每轉螺距的增量值或減量值,R=F2-F1,R 值帶(dài)有方(fāng)向:當F2<F1時 R 為負值,螺距遞減;當 F2>F1時 R 為正值,導程(chéng)遞增。變導程螺紋(wén)加工的起刀點導程(即第一個導(dǎo)程(chéng))為F+R。

2.2 刀具分析

(1) 材(cái)料選擇

變導程螺紋為矩形螺紋,槽寬(kuān)及槽深度都較大,在加工時(shí)切削刃接觸長度長、受力大,故選用(yòng)韌性好,切(qiē)削刃鋒利的高速鋼W6Mo5Cr4V2為(wéi)刀具材料。

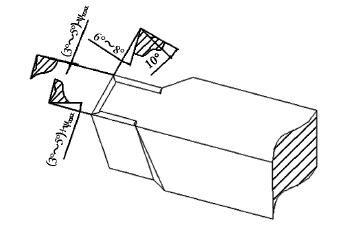

(2) 角度選擇

刀具外形為矩形,如圖 7 所示。圖中,粗車刀具前(qián)角選擇 10°左(zuǒ)右,左側後角為 (3°~5°) +ψmax,右側後角為 (3°~5°) -ψmax,精(jīng)車刀具前角選擇0°,後角與粗車刀(dāo)具相同。其(qí)中, ψmax為螺紋最大導程頂徑處的螺旋升角;tanψmax= P/(πd1) =16/(3.14×38)= 0.134;ψmax=7.64° 。

圖7 粗車矩形螺紋刀

(3) 刃磨刀具

刃磨刀具時,先在砂輪上麵粗磨,然後用油石精磨(mó)。粗車刀在前刀麵上開切削槽,保證前角 10°左右,後角 6°~8°左右,左側(cè)副後角大於(yú)7.64°,右側副後(hòu)角(jiǎo)-3°左右。精車刀前角為0°,後(hòu)角(jiǎo)、兩側副後(hòu)角(jiǎo)與粗(cū)車刀同。加工槽等寬牙變導(dǎo)程螺紋時,粗車(chē)刀寬 4.6 mm,精車刀寬5 mm;加(jiā)工牙等寬槽變導程螺紋時(shí),粗車刀寬2.8 mm,精車刀寬(kuān) 3 mm。粗加工變導程螺紋的方法和(hé)程序(xù)與精加工相同,隻是要求粗精加工時以螺紋車刀(dāo)切(qiē)削刃中點為刀(dāo)位點對刀。本文隻介紹(shào)了用精車刀加工變導程(chéng)螺紋的方法和程序。

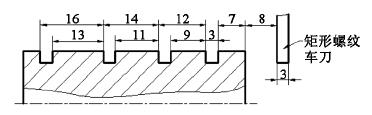

2.3 加工槽等寬變導程螺紋

考慮零件在加工過程(chéng)中裝夾的(de)穩定性,以及保證(zhèng)加工精度(dù),在加工此2個零件時,應先加工左端兩外圓柱,保證工件(jiàn)總長度,然後調頭,采用“一(yī)夾一頂”的裝夾方式,提高裝夾的牢靠度,再加工右端外圓柱及變(biàn)導程螺紋部分。在(zài)加工螺(luó)紋前,刀具定位在距螺(luó)紋右端麵(miàn)一個基本導程加螺紋導程(chéng)增量的位置,保證車削零件時螺紋第一道牙(yá)的導程為10 mm。在此處,變螺紋加工(gōng)起(qǐ)刀時的(de)導程為第一(yī)道牙的導程(chéng)減去(qù)2 mm的螺紋導程(chéng)增量,即10 mm-2 mm=8 mm。而螺紋(wén)加工的起點應該(gāi)在距螺紋右端麵8 mm的位(wèi)置。程序節選如下(xià) (螺紋(wén)車刀對應(yīng)編程原點在螺紋右端麵中心處,刀(dāo)位點為切削(xuē)刃中點):

2.4 加工牙等寬變(biàn)導程螺紋(wén)

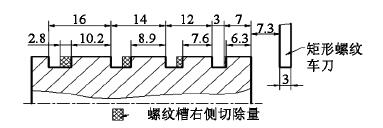

加工牙(yá)等寬槽變(biàn)螺紋比槽等寬牙(yá)變螺紋要(yào)複雜一些,要車(chē)成變(biàn)槽寬,隻能是在變導程車削(xuē)的過(guò)程中使刀具(jù)寬度均勻變大才能實現,不過這是不能(néng)實(shí)現(xiàn)的。實際中可通過改變導程 F 和 Z軸(zhóu)起刀(dāo)點的位置實(shí)現趕(gǎn)刀,逐漸完成車削。本文加工先(xiān)車出 1 個槽(cáo)等寬牙(yá)變導程(chéng)的螺紋,工件上(shàng)第一個導程為10 mm,槽寬 3 mm,如圖 8 所示;然後逐漸往正向趕刀,也就是向槽的右側麵趕刀,直到加(jiā)工的工件上(shàng)第一個導程為(wéi)8 mm,此時總趕刀量為 2 mm。通過分析,趕刀量是疊加的,即第1個槽向(xiàng)右趕刀2 mm,第2個槽向右趕刀量是(shì)4 mm,第3個槽向右趕刀量是6 mm,第4個槽向右趕刀量是8 mm,這樣就(jiù)可以把(bǎ)螺紋槽不斷切寬。考慮螺紋車刀的刃寬為3 mm,且刀具的強(qiáng)度(dù)有限,每次趕刀量(liàng)不能過大,可(kě)分3次完成:第(dì)一次趕刀0.7 mm;第二次趕刀0.7 mm;第三次趕刀0.6 mm。這樣就可以確定每次趕刀加工的起刀點(diǎn)和基(jī)本導程了。如第一次趕刀:在工件上第一個螺(luó)紋槽向右側趕刀0.7 mm,工件上加工的第一個導程應為9.3 mm,此時螺紋車(chē)刀加工的起刀點應在距螺紋右

端麵7.3 mm(9.3 mm-2 mm=7.3 mm)的位置,基本導程F就為5.3 mm (7.3 mm-2 mm=5.3 mm)了,如圖9所示。加工(gōng)程序略。

圖8 加工槽等變導程的螺紋(wén)

圖9 趕刀後加工情況

2.5 注意(yì)事項

(1) 粗車刀與精車刀對刀(dāo)時,需以切削刃中點為刀位點進行對刀,方能保證粗車後牙型兩側麵(miàn)都(dōu)留有精加工餘量;

(2) 要注意精準確定變導程螺紋 F 初始值和刀具起點(diǎn)的(de)位置,即(jí)基本導程值;

(3) 加工過(guò)程如發現牙寬與理論(lùn)尺寸不符,可通過更改定位點的 Z 坐標值及基本(běn)導程值來實現趕刀,具體趕刀數值及操作根據實際情況而定。

(4) 變導程螺紋在加工過程中,其螺旋升(shēng)角隨著導程的變大而增大,因此在刃磨刀具左側切削刃時應注意其後角等於工作後角加上最大螺紋升角ψmax,即ao=(3°~ 5°)+ψmax。刀具(jù)右側刃情況相(xiàng)反。

3 、結束語

采用鋁材進行加工(gōng)驗證,使用配備(bèi) 980TD 數控係統的數控車床,按照(zhào)本文的數控車(chē)削工藝,能夠加工出文中介紹的2類特殊螺紋。如果加工鋼件,可通過(guò)調整背(bèi)吃刀量來保證加工質量(liàng)。本文所設計的2種特殊螺紋(wén)的數控車削工藝,通過使用簡單的數控指令並(bìng)利用(yòng)子程序功能編寫數控程序,簡化了數控(kòng)加工工藝,實現了複雜(zá)特殊螺紋的(de)加工。

投稿箱:

如果(guǒ)您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有機床行業、企業相關(guān)新聞稿件發表,或進(jìn)行資訊合作,歡迎聯係本(běn)網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息