一款背包塑料扣(kòu)模具的設計與加工

2021-4-27 來源: 廣東東莞理工學校 作者: 陳瑞兵

摘要 : 本文根據該背包塑料扣的結構特點 與生(shēng)產要(yào)求,較為詳細地介紹(shào)了塑件的成型工藝(yì) 方案 ; 包(bāo)含塑件的工藝分(fèn)析(xī)、型腔排布、分型麵 的選擇、模仁的加工方法及參數分析。同時探討 如何有(yǒu)效降低成本和縮短生產周期。

關鍵詞 : 分析、分型、鑲塊、參數

1.引言(yán)

隨著模(mó)具行業的發(fā)展,市場競爭日趨激烈。 縮短模具(jù)的生產周期並降(jiàng)低(dī)生產成本已經成為每(měi) 個加工企業的追求目標。背(bèi)包塑料扣由六個小塑料(liào) 件(jiàn)組成,如果把每件(jiàn)分開製作,就需要六套模具才 能完成,既加大了(le)生產成本和生產周期,也達不到 客戶的要求。故采用六件一套模(mó)的方式(shì)加工。

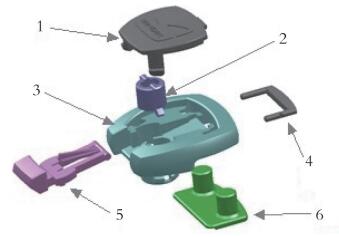

圖 1 產品三維裝配圖

1. 塑件麵蓋 2. 連接(jiē)件 3. 基座 4.插銷 5. 固定插件 6. 固(gù)板

2.塑件工(gōng)藝分析

塑件結構及裝配情況如圖 1 所示,材料是 ABS,收縮率為 5‰ 。因六個塑件有裝配關(guān)係, 故外表麵要求光滑平整(zhěng),不得有扭(niǔ)曲、飛邊、毛刺、 氣泡、缺(quē)膠等注射成型缺陷 ; 這樣就增加了以下 設計及加工難度。 1) 塑件形狀各異、大小(xiǎo)不一,且有許(xǔ)多通 孔,這樣就要考慮塑件在(zài)模具(jù)中如何合理分布。 固定插件和連接件組合後插入基座內,如圖 2(a) 所示。

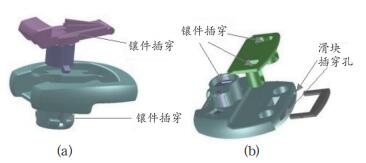

圖 2 組合裝配示意圖

2) 因為固板和插銷(xiāo)都要從兩個不同方向插 入基座配合,基座兩邊的孔設計方式如圖 2(b) 所示,采用(yòng)前模碰穿後模加鑲件的機構。由於基 座側麵是固定塑件的兩個插(chā)穿孔,必須設(shè)計(jì)滑塊 機構 ; 設計(jì)製作(zuò)滑(huá)塊時,要(yào)考慮滑塊(kuài)脫離塑件後 塑件對滑塊的包(bāo)緊力是否過大,會否造成塑(sù)件變 形、損傷等情況。因插穿孔是扁平型,並且是出 兩件產品,出於節省材料並降(jiàng)低加(jiā)工及裝(zhuāng)配難度 考慮(lǜ),把滑塊拆分為兩個部分,前麵插入模芯部分以螺絲固定。這樣在加工(gōng)及裝配過程中,隻要 保證兩部分各自相配合便能達到要求。

3.塑(sù)件排布與分型

3.1 型腔排布

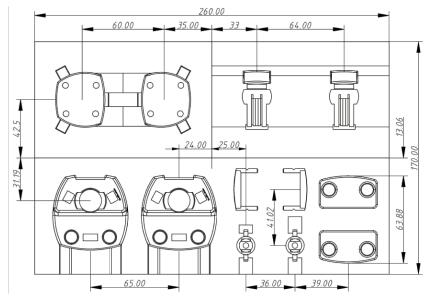

根據產品要求對模具的結構綜合考慮後,選 擇模仁鋼材為 718,該鋼材(cái)硬度為 HRC57-60, 經過熱處理後氮化層具有組織致密、光滑等特(tè)點, 模(mó)具(jù)的脫模性及抗腐蝕性能高,使用壽命可達到 100 萬次以上。 設計尺(chǐ)寸為 260*170mm,采用 6 模(mó) 2 腔 來(lái)排布(bù),如圖 3 所示。

圖 3

模具的型腔數目確定後,接著(zhe)便(biàn)設計型腔的 布局。主流(liú)道設(shè)於前模的中心軸上,至於分流道 出於多方麵考慮應該滿足如下要求 : 盡量保證各 型腔的充模壓力相近,充模(mó)時間大致相同,並且 能(néng)均勻補料,這樣才能保(bǎo)證塑件(jiàn)的尺寸及(jí)形狀精(jīng) 度,同時也能保證其力學性能。故采用以上排布 方式,既解(jiě)決了充(chōng)模問題,又(yòu)可優(yōu)化模具(jù)結構。

3.2 塑件分型

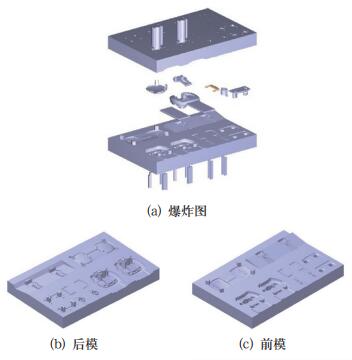

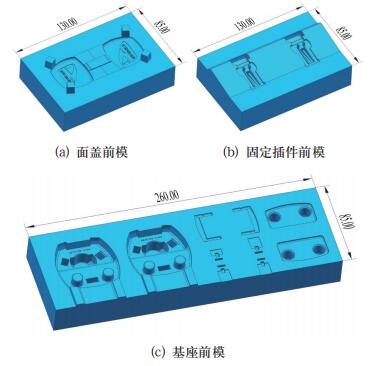

根據塑(sù)件幾何形狀等特點,開模時(shí)盡量使塑 件留(liú)在(zài)後模,有利於側(cè)麵分型和抽芯。該模具采 用 UG 模具設計(jì)軟件進行分型,首先做好分型麵 然後用抽取(qǔ)幾何體(tǐ)這個功能,選擇區域的方式把(bǎ) 整個前模和後模的麵提取出來 ; 接著再跟分型麵 結合成一個整塊的片體,用該片(piàn)體(tǐ)去切割(gē)鑲塊實 體便(biàn)得到前、後模仁 ; 具體如(rú)圖 4 所示。 根據型腔排布確(què)定模(mó)具的前、後模非常重要, 因為其決定了型腔的朝向、進料(liào)方式、進料位置(zhì)、擺放位置等塑料模具的設計要點。選擇前後模可 采取如下原則,產品外觀要求很高的一般作為前 模(mó),反之則(zé)作為後模。經分析對六件塑件采用以 上最(zuì)合理的分型方式(shì)最便於後期加工。

圖 4

4.型腔與型芯製作

分型完成後(hòu)型腔與型芯是一個整體,由於(yú)固 定插件的分型(xíng)麵有斜麵和角度,如果采用 CNC 直接加工則要設計多個銅公進(jìn)行清(qīng)角,這樣在材(cái) 料的的選用上就加大了成本,同時也加大了工期, 故采用拆分型芯方式。分拆後用線切割進行加工, 為了節省(shěng)材料、縮短加工時間及維護方(fāng)便,把前 後模各分拆成三塊,這(zhè)樣就(jiù)要解決以下難點。 1) 前後模的分(fèn)型麵(miàn)采用分拆方式加工,加工(gōng) 時要采取合適(shì)的加工工藝。 2) 多處的分型麵設計采(cǎi)用了前後模碰穿結 構,在前後模型芯上形成了多(duō)個凸凹台,加工較 為(wéi)困難。3) 加工時前(qián)後模型芯前部缺口處很難進行(háng) 清角,可采用小直徑刀具,盡可能清除加工餘量。 加工完畢後,可進行人(rén)工打磨或設計小(xiǎo)銅公進(jìn)行 清角。4) 模具型腔中間的台階孔碰穿位在前後模(mó) 型腔中形成了多個孤(gū)島,孤島和前模型腔直角相 交,很難清角加工,這裏采用了(le)線切割鑲件加工(gōng)。

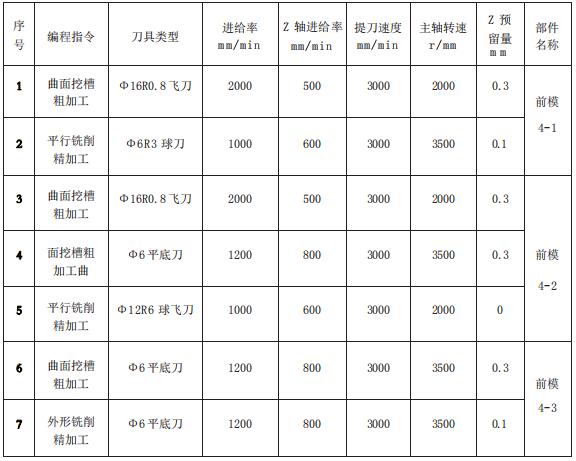

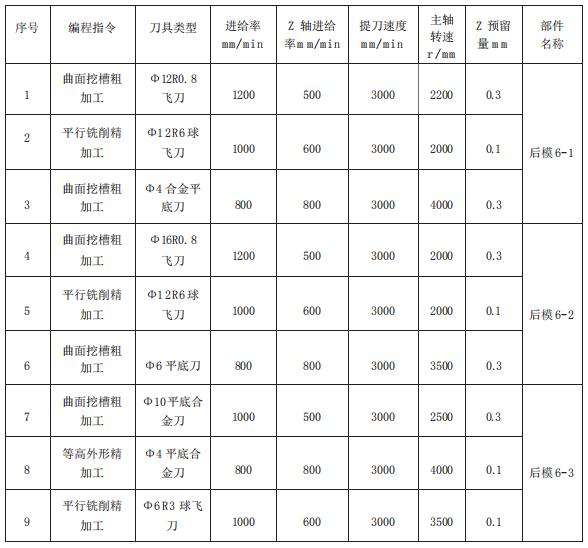

表 1 前模加(jiā)工參數

表 2 線切割加工參數

5) 前(qián)模要設計多個銅(tóng)公進行清角,為節約 成本,各款銅公隻設計加工了一個銅公(精公), 這樣前模型腔的精加工餘量(liàng)盡可能小,以減少銅 公的損耗,如圖 5 所示。

圖 5

4.1 前模型腔加(jiā)工

首先使用普通銑床和磨床加工兩塊 130*85*40mm 鋼料,分別用於(yú)圖 5(a)和圖 5(b), 再 加 工 一 塊 260*85mm 為 圖 5(c) 使 用。 圖 5(a)為專用塑膠扣(kòu)的中(zhōng)心(xīn)麵蓋,上麵 有兩個倒扣,一般需要做斜頂(dǐng)才能完成。這裏(lǐ)采 用更合理的插(chā)入式脫(tuō)模斜度方(fāng)式加工。如圖(tú) 5(a) 所示 4 個(gè)方形柱子,用來插入後模,三麵都要封 膠,所(suǒ)以這裏的加工(gōng)精度要求較高,加工時要留 0.1mm 的餘量做配模時用。倒(dǎo)扣留在後模型芯(xīn) 用電極來(lái)加工完成(chéng)。使用 MasterCAM 來編(biān)程, 用數控銑或加工中心進行加工,用 Φ16R0.8 鑲 方合金(jīn)刀粒圓鼻刀,進(jìn)給(gěi)率 1200mm/min,下(xià) 刀速率 500mm/min,抬刀速率 3000mm/min, 主(zhǔ)軸轉速 S=2000 轉 / 分。用 3D 曲麵挖槽刀路(lù) 對前模型腔曲麵進行粗加(jiā)工。采用(yòng)相對尺寸,最 小加工深度和最大(dà)加工深度都設置成 0.2mm, 加工餘(yú)量為 0.3mm; 采用(yòng)螺旋下刀,下刀處為前 模型腔的中心,切削(xuē)方式選(xuǎn)擇環繞方式 ; 加工(gōng)完 成後需要做電極加工。

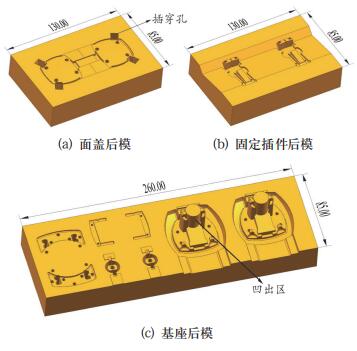

圖 6

圖 5(b)固定插(chā)件(jiàn)前模同樣采用如上方法, 用 Φ16R0.8 鑲方合金刀粒圓鼻刀粗加工,再用 Φ12R6 鑲球頭合金刀粒圓(yuán)鼻刀(球飛刀)進行 精加工完(wán)成。(也可使用線切割加工分型麵)後(hòu) 用 Φ4 銑刀對型腔開粗(cū),單邊留 0.3 餘(yú)量。具體 加工(gōng)參數如表 1 所(suǒ)示。 圖(tú) 5(c)基座前模,先鑽線切割孔,再用 Φ6 銑刀對型(xíng)腔進(jìn)行粗加工,單邊留 0.3mm 餘量。 型腔要做多個電極和線切割鑲件切割加工,如圖 6 所示。圖 6(a)為線切割加工的關鍵尺寸標注(zhù), 所(suǒ)有需要線切割加工的位置先用鑽床或銑床鑽 孔,以作(zuò)線切割穿絲孔用。切割孔位數量與鑲件 數相同,采(cǎi)用線切割四邊分中加工,按所(suǒ)示尺 寸加工(gōng)型腔與型芯,要求加工完成後的(de)鑲件與 型腔、型芯孔的配合為過盈配合,公差範圍(wéi)為 0.01~0.02mm。 圖 6(b)為(wéi)線切割所需鑲塊數量,①號處 是後模插穿位置鑲件,共 4 件 ; ②號是後模插穿 位置鑲件,共 2 件 ; ③號處是後(hòu)模基座插穿位置 鑲件,共 2 件 ; ④號處是前模插穿位置鑲件,共 4件;⑤號處是前模基(jī)座插穿位置鑲件,共4件;⑥ 號處(chù)是(shì)前模基座插穿位置鑲件,共 2 件。具體線 切割加工(gōng)參數如表 2 所示(shì)。 線切割加工難點是鑲(xiāng)件的表麵光潔度要求 高(gāo),這樣加工時參數的選擇就要求合理。在功力 管、脈衝寬度和間隔之間要根據機床當時的情況 而(ér)定,適時調整。 圖 6(a)型芯上(shàng)總(zǒng)共分布四件產品,較為 複雜的是塑料(liào)扣基座,其包含有滑塊和插(chā)穿,其 三件則比較簡單。

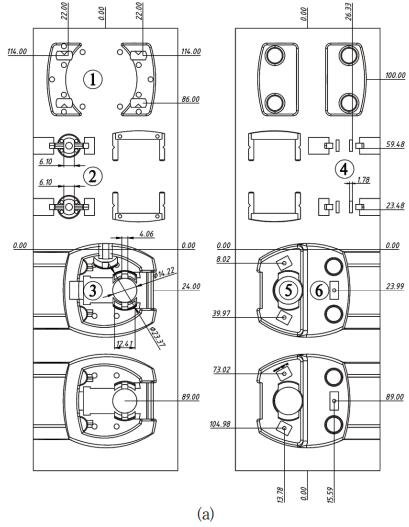

4.2 後模型芯加工

先用普通銑床(chuáng)和磨床加工兩塊 130*85*35mm 鋼料,分別用於圖 7(a)和圖 7(b),再加工一塊 260*85mm 圖 7(c)使用。 當然前、後模仁鋼料一般是一起加工好的,隻是 鋼料的厚度不一而已。 圖 7(a)後模仁先(xiān)采用數控銑(xǐ)加工,采用 Φ12 R0.8 鑲方合金刀粒圓鼻刀粗加工,再用Φ12R6 鑲球頭合金刀粒圓(yuán)鼻刀進行精加工。由 於倒扣出(chū)在後模,插穿孔要和前(qián)模(mó)方柱碰穿,精 度要求較高,加工有一定的難度。其工序為先 用 Φ4 合(hé)金刀開(kāi)粗,單邊留 0.3mm 餘量,再做 電極用火(huǒ)花機加(jiā)工後進(jìn)行人工打磨即可達到(dào)加工 要求。由於(yú)倒扣膠(jiāo)位出在碰穿位下方,直徑小(xiǎo)的 刀具無法加工,故要做兩個電(diàn)極加工(gōng) : 一(yī)個粗銅公單邊留 0.2mm 餘(yú)量,一個精銅公留 0.08mm 餘量,分別進行電火花加工。 具體後模加工(gōng)參(cān)數如表 3 所示。 圖(tú) 7(b)後模型芯中間有兩處要插入前模中, 同前模型腔加工基本相(xiàng)同。先用(yòng) Φ16R0.8 鑲方 合金刀粒圓鼻刀(dāo),進給率 1200mm/min,下刀 速 率 500mm/min, 抬 刀 速 率(lǜ) 3000mm/min, 主軸轉速 S=2000 轉 / 分。用 3D 曲麵挖槽刀路 對前(qián)模(mó)型腔曲麵粗(cū)加工(gōng)。采用相對尺寸,最小加 工(gōng)深(shēn)度和(hé)最大加工深度都設(shè)置成 0.2mm。加工(gōng) 餘量 0.3mm。采用螺旋下刀,在前模型腔的中 間下刀,切(qiē)削方式選擇環繞方式。粗加工後(hòu)再用 Φ12R6 鑲球頭合金刀粒圓鼻刀進行平行銑削精 加工 ; 最後用 Φ6 平底刀進行塑件膠位的粗加工, 加工餘量 0.3mm,完成後需要做電極加工(gōng)。 圖 7(c)後(hòu)模型芯上有四個塑件產品,最 難加工的部件是塑件基座,首先采用線切(qiē)割加工 凸出區(qū)域,如果整體式加(jiā)工,CNC 加工的工作 量就很大,模仁材料也要加厚購買,清角比較麻 煩,且尖(jiān)角過多也不便於加工,如果用(yòng)多個電(diàn)極 清角則增加了加工成本和時間,所以考慮采用線 切割方式加工該藍(lán)色(sè)區域。用 Φ10 合金刀(dāo) 3D 曲 麵挖槽刀路對前模型腔(qiāng)曲麵(miàn)粗加工,接著用 Φ4 平底(dǐ)刀等高外形清角粗加工,後續用 Φ6R3 合金 球刀進行平行銑削精加工,留餘量 0.3 mm 做電極加工。因鑲件上有台階要加工,故電火花(huā)加工(gōng) 完成後,裝上(shàng)鑲件(jiàn)再進行台階加工,且台階處也 要做電極清角。

圖 7

表 3 後模加工參數

後模(mó)型芯加工(gōng)完成後(hòu),經過後期(qī)製作便完成 了整套模具的加(jiā)工。加(jiā)工完成後的模具成品圖(tú)如圖(tú) 8 及圖 9 所示。

圖 8 前模 圖 9 後模

5.結束語

這套模具經生產驗證,塑件質(zhì)量達到設計要 求。縱觀該模具的設計及製作過程,可見(jiàn)一套模 具的開發首先要對塑件結構進行分析,然後提出 幾種可行的成形方案,在確保質量、減少投(tóu)資的 前提下,根據(jù)生產要求選擇最優(yōu)方案 ; 同時也要 對模具零件的加工工藝進行推敲,並(bìng)對模(mó)具(jù)後期 維修的便利性提(tí)前考慮。

投稿(gǎo)箱(xiāng):

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資(zī)訊合(hé)作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您(nín)有機床行業、企業相關新聞稿件發(fā)表,或進行資(zī)訊合(hé)作,歡(huān)迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多(duō)相關信息

業(yè)界(jiè)視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸承出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產(chǎn)量(liàng)數據

- 2024年11月 新能源(yuán)汽車產(chǎn)量數據

- 2024年11月 新能源汽車銷量(liàng)情(qíng)況

- 2024年10月 新(xīn)能源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年10月(yuè) 分地區金屬切削機床產量數據

- 2024年10月 金屬切削機床產(chǎn)量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年8月 基本型乘用(yòng)車(chē)(轎車)產量數據

博文選萃

- 機械加(jiā)工過程圖示

- 判(pàn)斷一台加工中心精(jīng)度(dù)的幾種辦法

- 中走絲線切(qiē)割機床的發展趨勢

- 國產數控係統和數控機床何去何從?

- 中國的(de)技術工人都去哪(nǎ)裏了?

- 機械(xiè)老板做了十多年,為何還是小作坊?

- 機(jī)械行業最(zuì)新自殺性營銷(xiāo),害人害(hài)己!不倒閉才

- 製造業大(dà)逃亡

- 智能時代,少談點智造,多談點製造

- 現(xiàn)實麵前(qián),國(guó)人沉默。製造業的騰飛,要從機床

- 一文搞懂數控車床加工刀具(jù)補償(cháng)功能(néng)

- 車床鑽(zuàn)孔攻螺紋加工方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝的區別