基於(yú)4G網絡的智(zhì)能數控係統設計

2020-8-6 來源:泉州師範(fàn)學院 物理與信息工(gōng)程學院 作者:蘇建誌 姚壬癸

摘要:針對傳統數控係統控製精度不高、智能程度不強、無通信網絡、無法實現控製係統聯網(wǎng)和協調控(kòng)製等缺點(diǎn).設計一種智能數控控製係統,將4G 網絡技術(shù)以及智能化技術應用於數控機床控製係統,然(rán)後對(duì)係統的硬件及軟件進行模塊化設(shè)計.使該係統(tǒng)不僅實現數控控製係統實現數字化(huà)、智能化、網絡化,而且能夠對現有的數控係(xì)統進行升級換代(dài),降低(dī)車間改造成本,提高車間生產效率。

關鍵詞:4G 網絡技術;智能化技術;智能控製係統

0引言

數控控製係統是裝備製造業的中央處理器,是實現製造技術以及裝備現代化的核心部件.有的數控係統是以單(dān)片機作為數控係統的控製芯片[1];有的是以 DSP作為數控係統的控製芯片[2];控製芯片和工業 PC機通過(guò)串口通信來實(shí)現數控機(jī)床與上位機的通信(xìn)[3-6]有的提出以物聯網來實現數控係統的通信[7-10];有側重於數控控製係統本(běn)身的伺服控製係(xì)統設計(jì)[11-16].現有這些都與工4.0以及基(jī)於網絡(luò)的人工智能(néng)相差甚遠,無法滿足現代智能和無人生產車間的要求(qiú).因為現有的控(kòng)製係統都是(shì)模(mó)擬輸入采集控製係統,導致(zhì)係統輸入采(cǎi)集精度不高(gāo),控製速度慢,無法實現現代(dài)數(shù)控車間的生產需求。

因此有必要設計一種數控係統(tǒng),使係統不僅能夠通過數字信(xìn)號采集(jí)和控製實現數控控製係統的數字化,而且通過智能化的 PID 設計實現數控控製係統的實時閉環反饋控製(zhì)實現數控控(kòng)製係統智能化;另外為了使數(shù)控(kòng)係統之間能夠快速的互聯互通,有必要(yào)在(zài)數控係統上添加4G 通信模塊,使數控控製互相通信,快速(sù)響應,協調工作(zuò)。

1、數(shù)控控製(zhì)係統框架設(shè)計

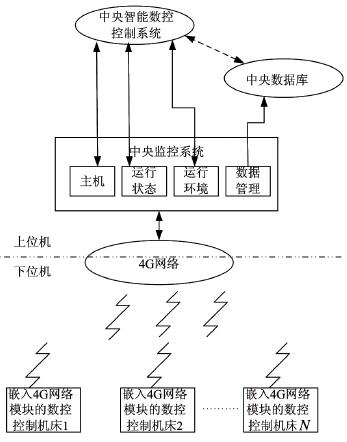

基於4G網絡的數控控製係統不僅能夠(gòu)通過4G 網絡來(lái)收集數控控製(zhì)係統的運(yùn)行狀態和運行環境,而且能夠通(tōng)過中央控(kòng)製係統(tǒng)產生控製決策,傳送各種控製指令以及控製參數給數(shù)控機床,最終實現完全無人化的自(zì)動加工生(shēng)產車間,使中央智能數控控製係統完全監控各台數控(kòng)機床 的運行環境和狀態,而且(qiě)使(shǐ)數控機床之(zhī)間能夠互相交互,互通互聯.因此基於4G 網絡的智能數控控製係統框架如圖1所示(shì)。

圖1 基於4G 網(wǎng)絡的智能數控控製(zhì)係統框架

1.1 智能(néng)閉環控製係統框架設計

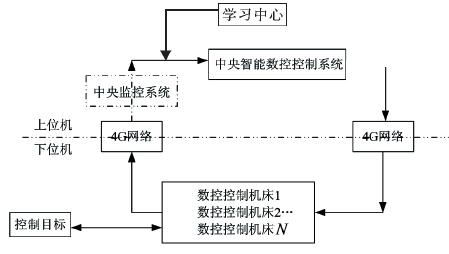

智能閉環控製係統首先通過4G 網絡讀取數控控製(zhì)機床(chuáng)1-N 的各種(zhǒng)運行(háng)參數與運行狀態,中央智能數控控製係統對中央監控係統監控的各種運(yùn)行狀態進行抽象與分析,進行係統參數辨(biàn)識,進而產生控製決策,通過4G 網絡把各種控製參(cān)數(shù)傳(chuán)輸(shū)給車(chē)間的數控控製機(jī)床1-N 的控製(zhì)係(xì)統和(hé)執行(háng)機構,數控控製機床1-N 通過執(zhí)行機構等來(lái)對控(kòng)製(zhì)目(mù)標進行控製,同時又把(bǎ)各種運行狀態以及控製誤差參(cān)數通(tōng)過4G 網絡反(fǎn)饋給中央監控係統和學習中心,從(cóng)而形成一個有效的閉環控製係統(tǒng),整個閉環的控製係統如圖(tú)2所示。

圖(tú)2 基於4G 網(wǎng)絡的智能閉環控製係統

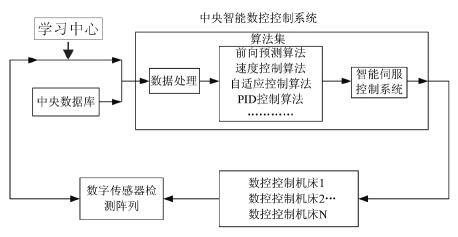

1.2中央智能數控控製係統框架設計

中央智能(néng)數控控製係(xì)統通過數據分析與處(chù)理,得到有效的控製數據(jù)以及運行狀態,再通過中央數據庫進行數據處理與插補運算算法(fǎ)、軌跡運動算法等各種算法,對(duì)數(shù)控機床(chuáng)的運行軌跡(jì),運行速度等各種運行參數進行預測與計算,產生控(kòng)製決策,輸出控製(zhì)參數到智能伺服控製係統;在通過 4G 網絡傳遞給數控控製機床1-N,對數控控製機床1-N 進行(háng)控製,同時數控(kòng)機床1-N 會通過各自的傳感器陣列采集數據,把自身的運行狀態,運行參數通過4G網絡傳遞(dì)給中央智能數控控製係統,產生新(xīn)的控製決策,整體產生(shēng)一個閉環有效的控製係統,具體如圖3所示。

2 、智能數控控製係統軟硬件設計

2.1 4G 網絡數控控製係統組成

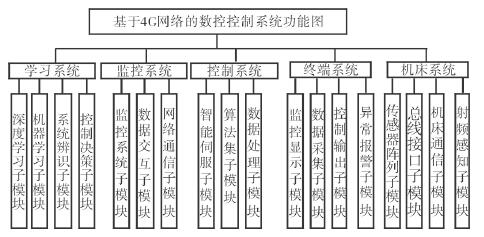

基於4G 網絡(luò)的數控控製係統主要由中央監測係統模塊、中央控製係統模(mó)塊、機床信息(xī)終端顯(xiǎn)示模(mó)塊(kuài)、機床係統(tǒng)模塊組成(chéng).

2.1.1 中央控製係(xì)統模塊

主要負責對(duì)監測係統模塊中得到的數據進行抽象,提取有用的數據,然後(hòu)根據數據庫的數據進行係統辨識 以 及產生控製決策;再根據控製決策選(xuǎn)擇合適的控製算法以及智能伺服控製係統,實現智能控製.中(zhōng)央控製係統模塊分(fèn)為算(suàn)法集子模塊、智能伺服係統子模塊、數據(jù)處理子模塊等。

圖3 中(zhōng)央智(zhì)能控製係統框架

2.1.2 中央(yāng)監控係統模塊

中央監控係統模塊主(zhǔ)要通過4G 網絡對數控機床1-N 的數據(jù)包進行接收與解析,並對其中的一些簡單數據包進(jìn)行分析、比較,初步篩選機床運行中的有(yǒu)用原始數據和信息,然後把數(shù)據同時傳送給中央數據庫以及中央智能數控控製進一步處理;同(tóng)時中(zhōng)央(yāng)智能數(shù)控控製係(xì)統(tǒng)通過中央監控係統模塊與數控控(kòng)製機床1-N 進行數據交互,監控係統接收來自中央智能控製(zhì)係統發出的各種控製指令以及控製參數,經過 4G 網絡傳遞給數控控製(zhì)機床,實現對數控機床的運行狀態,運行(háng)環境(jìng)進(jìn)行(háng)實時檢測與(yǔ)監控。分為監控係統子模塊(kuài)、數據交互子模塊以(yǐ)及通信子模塊等。

2.1.3 終端係統模塊(kuài)

終端(duān)係統模塊主(zhǔ)要負責整個係統的監控顯示(shì),數據采集過(guò)程中異常報警等.分為監控顯示子模塊、數據采集子(zǐ)模塊、控製輸出子模塊以及異(yì)常報警子模塊(kuài)等。

2.1.4 機床係統模塊

主要通過裝在機床上麵的射頻感知硬件以及傳感器(qì)陣列硬件來實現對機(jī)床運行數據(jù)、運行狀態的采集,通過各種總線接口實現機床內部的通信,以及通過機床通信子模塊來實現機(jī)床之間的通信,分為機床與機床通信的機(jī)床子通信模塊、傳感(gǎn)器陣列數(shù)據采集(jí)子 模(mó) 塊、總線 接口子模塊,射頻感知子模塊等。

因此基於4G 網(wǎng)絡的智能數控控製係統功能,如圖4所示。

圖4 基於4G 網絡的智能數控控製係統功能

2.2 下位機數控控(kòng)製機床(chuáng)硬件係統設計

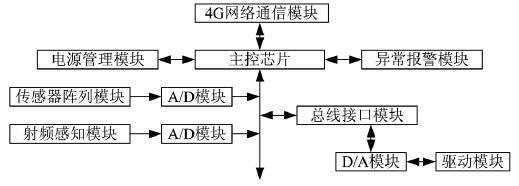

基於4G 網絡能數(shù)控控製機床是整個係統的下位機部分,其硬件係統主(zhǔ)要包括主控芯片 CPU、傳感器陣列 A/D 采集電路、射頻感知采集電路、4G 網絡通信(xìn)電(diàn)路、總(zǒng)線接口電路(lù)、電源管理電路、異(yì)常報警電路等.首先主控芯片(piàn) CPU 通過傳感器陣(zhèn)列采集電路和射頻感知電路采集數控機床的運行狀態和運行(háng)參(cān)數(shù),在通過總線接口和4G 網絡通信電路把(bǎ)狀態和參數傳輸給中央智能控製係統,然後經過一係列的控製運算(suàn)以(yǐ)及處理,把控製參數通過 4G 傳輸給機床,機(jī)床在通過各種控製總線傳輸給各個控製分支,經過 D/A 轉換以及驅動來控製機床(chuáng)的(de)各個傳動機構,

實現對機床的實時(shí)控製。

基於4G 網絡的數控控製機床硬(yìng)件係統設計,如圖5所示.

圖5 基於4G 網絡的數控控(kòng)製機床硬件係統設計

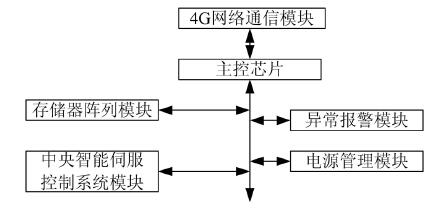

2.3 上位機中央控製係統硬件設計

基於4G 網絡的上位(wèi)機中央控製係統是整個係統的 主 要 部 分,其 硬 件 係 統(tǒng) 主 要 包 括 主 控 芯 片CPU、存儲器陣列電路、智能伺服控製係統電路、4G網絡通信電、電源管(guǎn)理電路、控製係(xì)統異常報警電路等.首先主控芯片 CPU 通過4G 網絡通信電路采集下位機的運行(háng)狀態和(hé)參數(shù),保(bǎo)存到存儲器陣列中,同時通過中央(yāng)軟件(jiàn)控製(zhì)係統學習以及產生(shēng)控製決策,經過(guò)一係列的算法(fǎ)計算,產生各種控製參數,經過中央智能伺服控製係統電路產生最終的控製量,在通過4G 網絡傳輸給下位機機床,機床在通(tōng)過各種控製總線傳輸給各個控製分支,經過 D/A 轉換以及驅動來控製機床的各個(gè)傳動機構,實現對機床的實時控製(zhì)。

基於4G 網絡的中央控製硬(yìng)件係統設計,如圖6所示.

圖6 基於(yú)4G 網絡的中央控(kòng)製係統硬件設計

2.4 下位機(jī)控(kòng)製係統軟件設計(jì)

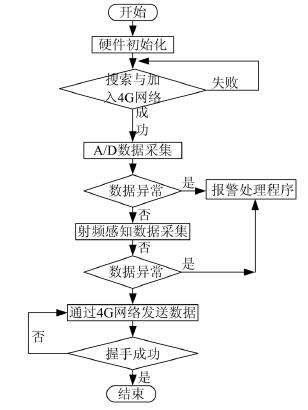

下位機軟件係統主要包含 4G 網絡(luò)通信軟件、電路 A/D 采樣軟件、射頻感知軟(ruǎn)件、接口(kǒu)軟件、電源(yuán)管理軟件、電機驅動軟件、緊急報警處理軟件等(děng).首先通過電路 A/D 采樣軟件和射頻感知(zhī)軟件模塊(kuài)負責下位機的所有運行(háng)狀態以及運行(háng)參數的采集.最後通過 4G 網(wǎng) 絡通信模 塊軟件把參數(shù) 傳輸 給 上 位機,整個下位機控製係統的數據采集(jí)軟件流程,如圖7所(suǒ)示。

圖7 下(xià)位機數據采(cǎi)集軟件流程

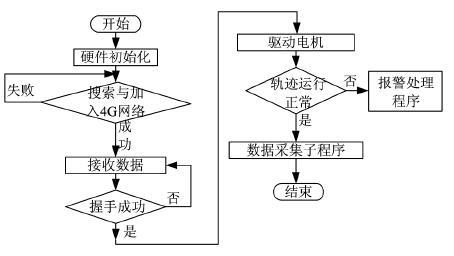

下位機控製係(xì)統的軟件主要通過(guò)4G 網絡接收來自(zì)上位(wèi)機的控製係統(tǒng)數據(jù),如果和上位機的(de)握手成功,那麽下位(wèi)機(jī)接收(shōu)數據成功,把接收數據通過驅動程序來驅動(dòng)下位(wèi)機的數控控(kòng)製機床,實現對下位機的控製(zhì),因此下位(wèi)機的控製係統軟件(jiàn)流程,如圖8所示。

圖8 下位機控製(zhì)係統軟件

2.5 上位機中央控製係統軟件設計(jì)

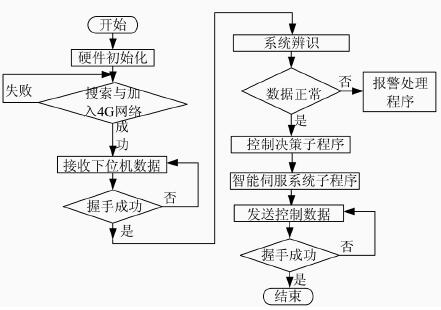

上位機控製係統的軟件(jiàn)主要通過(guò)4G 網(wǎng)絡接收(shōu)來自下位機的數據(jù)采集係統(tǒng)參數,然後(hòu)根據采集參數,進行係(xì)統辨識,產(chǎn)生控製決(jué)策,在通過智能(néng)伺(sì)服控製係統(tǒng)模型進行計算,產生(shēng)控製參數,通(tōng)過4G 網絡發送(sòng)控製參數實現對下位機的控製,因(yīn)此上位機的控製係統軟件流程,如(rú)圖9所示。

圖9 上位機控製(zhì)係統軟件流程

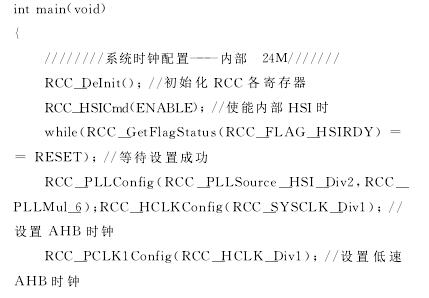

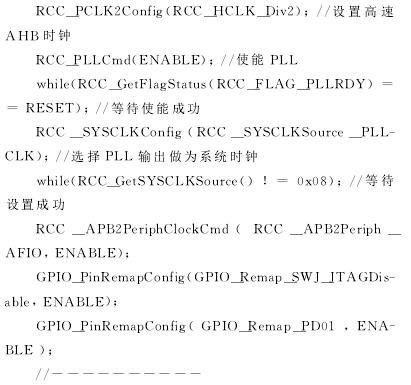

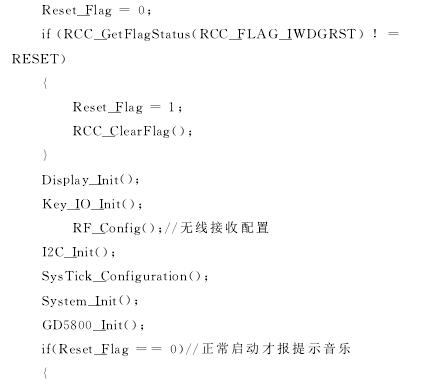

2.6 智(zhì)能數控控製係統軟件(jiàn)

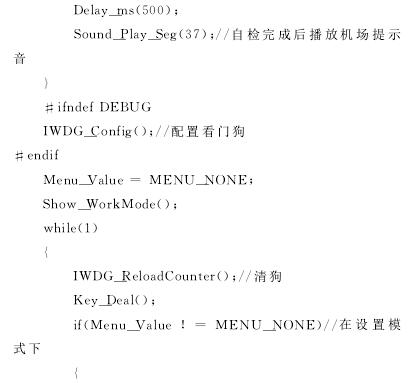

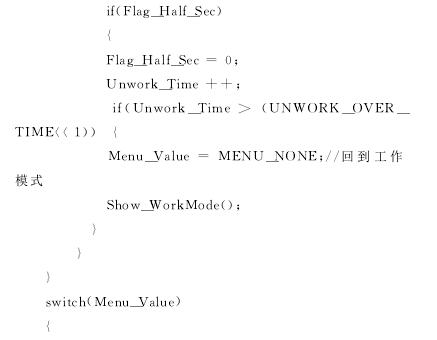

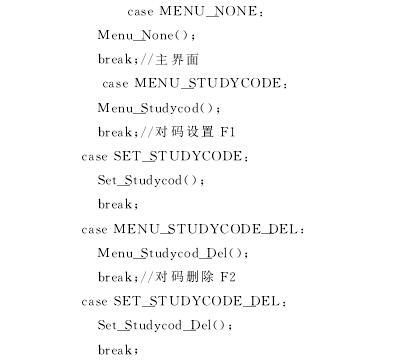

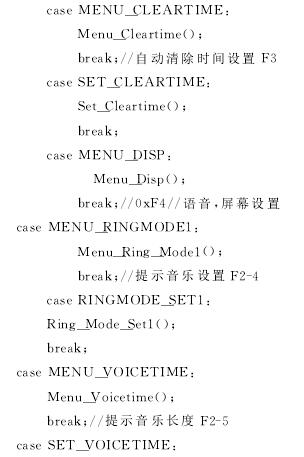

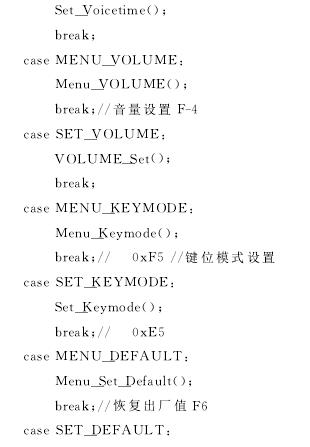

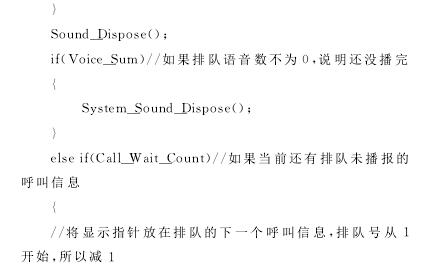

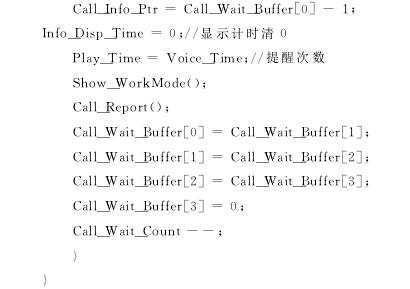

智能數控控(kòng)製係統軟(ruǎn)件(jiàn)主(zhǔ)要由係統初始化、係統界麵設(shè)計(jì)、控製係統內核軟件(jiàn)、信軟件4大部分組成,整個係統的主程序如下:

本係統通過 4G 網絡把數控(kòng)控(kòng)製係統聯網運行,並把采集的數據傳送到中(zhōng)央智能數控控製係統,通過中央控製係統(tǒng)可以實時監(jiān)測各個數控控製機床的(de)運行(háng)狀(zhuàng)態和運行數據.從而實現係統的網(wǎng)絡化、數字化、智能化。

該係統(tǒng)能夠實(shí)現無人工車間,24h 不間斷監控數(shù)控機床,可節省大量人力,提高生產效(xiào)率。該係統用於對泉州德林機械有限公司的數控機床(chuáng)進行升級換代,使該數控(kòng)機床實現數字化(huà)、智能(néng)

化、網絡化,反饋效果良好(hǎo)。

投稿箱:

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區(qū)金屬(shǔ)切削機床產量數據

- 2024年(nián)11月 軸承出口情況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年(nián)11月 新能(néng)源汽車產(chǎn)量數據

- 2024年11月 新(xīn)能源汽(qì)車銷量情況

- 2024年10月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削機床產量數據

- 2024年10月 金屬切削(xuē)機床產量數據

- 2024年9月 新能源(yuán)汽車(chē)銷量情況

- 2024年8月 新能源(yuán)汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多