基(jī)於ABAQUS固有振(zhèn)動頻(pín)率(lǜ)模態分析的車床床身結構優化設計(jì)

2020-7-18 來源:1. 西安(ān)航(háng)空機械工程 2 中達電子江 作(zuò)者:王鵬 1,王瑩 1,曹敏 1,2

摘 要:利(lì)用 UG 對(duì)車床床身進行三(sān)維建模(mó),在 ABAQUS 環境下對床身添加約束,進行模態分析(xī),獲得床身固有振動頻率。通過計算獲(huò)得精密車床工作時的齒輪齧合振動(dòng)頻率和主軸回轉(zhuǎn)振動頻率。 結果表明,齒輪齧合振動頻率是引(yǐn)起床身共振的主要因素。 根據改變床身結(jié)構而改變固有振(zhèn)動頻率(lǜ)的原理,對床(chuáng)身提(tí)出增加床(chuáng)身型腔數量、增加筋板厚度、改變排泄孔幾何形狀等 3 種結(jié)構優化方案,對(duì)優化後的床身再進行模態分析。 將床身排泄孔設計為六邊形結構,可使床身固有振動頻率與機床齒輪齧合振動頻(pín)率相差最大,並有效地避免了(le)共振(zhèn)。

關(guān)鍵詞:車床床身(shēn);固有頻率;模態分析;優(yōu)化設計

車床是一種廣泛(fàn)應用的機械加工設備,車床床身結構的動力學特性與車床整機性(xìng)能之間有著密切的(de)聯係(xì),研究床(chuáng)身結構的動力學特性,對了解掌握車床整機性能及其加工精度具(jù)有重要的意義

[1]。機床上出現的振動問題有 40% 以上源(yuán)自於機床的主要零部件。

床身是機床上最重要的基礎零部件,尤其(qí)它的動態特性直接關係到零件的加工精度和表麵粗糙(cāo)度,影響著(zhe)車床能否可以安全可靠地連續工作及(jí)整機的使用壽命[2,3]。機床(chuáng)工作時,整台設備會

處於高頻率低振幅振動狀態。首先,床身應具(jù)有較大的動(dòng)剛度。 其次,為了避免(miǎn)床身振幅過(guò)大,固有頻率不能與主軸, 變速箱激振頻率相同, 否(fǒu)則發(fā)生共振。 共振效應會影響車床本身的加工精度以及(jí)疲勞壽命。

自20世紀(jì)50年代起,前蘇(sū)聯學(xué)者就率先對機床的結構、 振動特性及其影響因素進(jìn)行研究(jiū),20 世紀 60 年代至 70 年代英國的(de) TOBIAS 和 KOENIGS-BERGER 對機床零件結合部(bù)進行了深入研究[4,5]。近年來, 國內外(wài)對機(jī)床床身優化設計進行了不少的探索與研究。 倪曉宇[6]等使(shǐ)用漸進結構優化算法對(duì)床身結構進行基(jī)於基頻約束和剛度約束的拓撲(pū)優化(huà);陳葉林[7]等以某型磨床床身為例

,對(duì)床身進行了拓撲優化和尺(chǐ)寸優(yōu)化, 探討(tǎo)了床身的筋(jīn)板布局和厚度對床身剛(gāng)度的影(yǐng)響;孫守林[8]等以 DL32M 斜床身式車床床身為(wéi)研究對象,對床身結構進行優化設計研究了斜床身臥式車床的床身結構輕量化設計方法。

綜上所述,目前國內外研究主要討論了機床的尺寸、機構的布(bù)局、剛度、質量進行優化。 本文以臥式精密車床床身為研究對(duì)象,根(gēn)據改變床身結構從(cóng)而改變(biàn)自身固(gù)有振動頻率的原理,提(tí)出(chū)優化

3 種方(fāng)案,通(tōng)過模態(tài)分析,完成床身的結構優化設(shè)計。

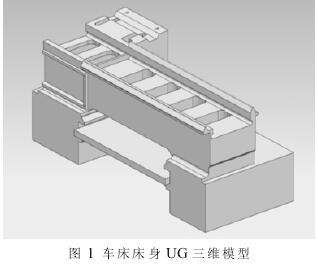

1 、車(chē)床床身三維建(jiàn)模

利用三維軟件 UG NX 8.0 對床身(shēn)進行三維建(jiàn)模。 在模態分析時,為了提高分(fèn)析運算速度,對床身模型進(jìn)行簡化,除去影響整機性能(néng)的尾架、主(zhǔ)軸(zhóu)箱、溜板箱等,這裏主要就床(chuáng)身(shēn)進行建模。 假定床身模型為焊接(jiē)件(jiàn),忽略工藝圓角和螺栓孔,因為(wéi)這些細微(wēi)的結構不會對床身的質量(liàng)及剛度產生較大的影響,同時不(bú)會影響分析(xī)計(jì)算的準確性。 圖 1 為精密車床床身的三(sān)維模型。

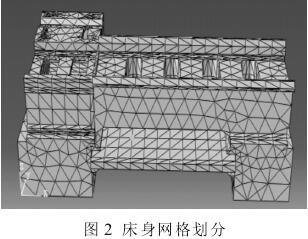

床身材料為灰(huī)鑄(zhù)鐵(tiě)鑄造(zào)。 床身材料(liào)質量密度為7.8~7.9 g/cm3。 楊氏模(mó)量為 210 000 MPa,泊鬆比為0.3, 壓縮屈服強度為 250 MPa。 通過 UG NX8.0 與ABAQUS 軟件接口導入, 工作時床身定 ,給四腳添加約(yuē)束。 對床身的(de)網格使用四麵體單(dān)元劃分為 12 299 個單元,如圖 2 所示。

2、未優(yōu)化床身的模態分析

車床加工工件時,床身(shēn)會受到各(gè)種力的作用,車床(chuáng)上(shàng)的每個零部件都會產生振動(dòng), 當振動頻率與床身的(de)固有頻率相近時,容(róng)易與床身產生共振。進而產(chǎn)生較大的位移,降低加(jiā)工精度。為了盡量避免共振現象的發生,對床身進行模態分析。

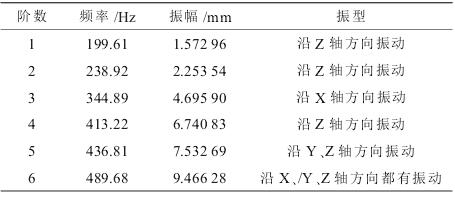

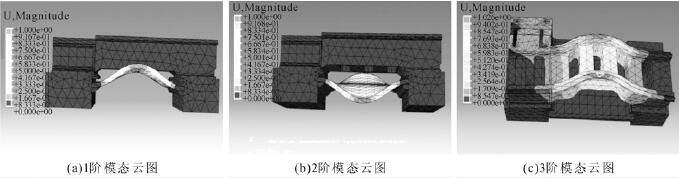

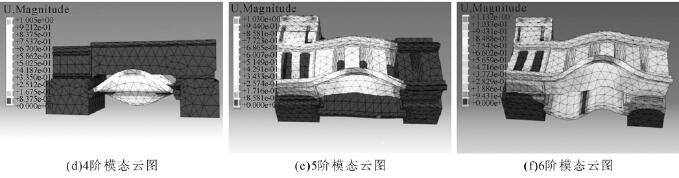

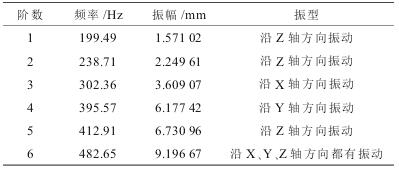

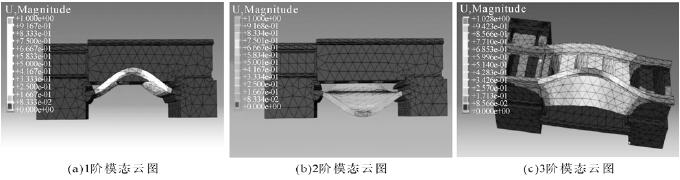

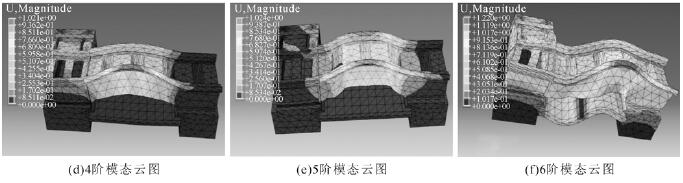

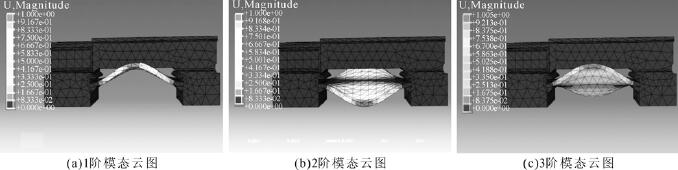

在 ABAQUS 環境下,對未優化的傳統(tǒng)床(chuáng)身進行六階模態分析,結果如圖 3 所(suǒ)示,相應的振動頻率數據列於表(biǎo) 1。

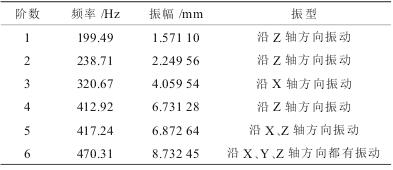

表1 未優化前車床床身各(gè)階模態固有振動頻率表

可以看出,床身變形大致在導軌、型腔、肋板和兩床腳之間。 易破壞程度在圖片中由顏色鮮豔(yàn)至顏色暗沉依次(cì)下降,即紅色最易破壞,依(yī)次黃色、綠(lǜ)色、藍色遞減,模態階數越高,形變量越大

。 由表 1 可知床身固有振動頻率為 199.61~489.68 Hz。

圖 3 未優化車床床身 6 階模態分(fèn)析圖

3 、主軸回轉振動頻率和齒輪齧合振動

頻率分析(xī)床身振動特性的好壞直接影(yǐng)響整機的穩定性,機床(chuáng)工(gōng)作時的振動頻率可以避(bì)免其與自身的(de)固有頻率相同而發生共振, 進而提高機床的(de)加工精度。機床工作時振動來自各個零件(jiàn),如機床各個電動機的振動、帶輪的振動、軸承形狀誤差和尺寸引起的振動等。

但振動頻率主要來源於機床主軸回(huí)轉振動(dòng)頻率和機(jī)床齒輪齧合振動頻(pín)。 機床主軸回轉(zhuǎn)振動頻率是機床中不(bú)可避免(miǎn)的,也是引起機床振動中的主要振動之(zhī)一。 臥式車床變速箱級數為(wéi) 12 級,傳

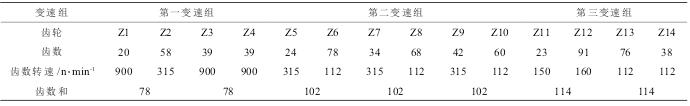

動副 Z=2(3)×3(1)×2(6)組合[10],齒數及各(gè)齒輪轉速選擇如表 2 所示。

表 2 各級齒數(shù)及(jí)齒輪轉速

表 3 機床主軸回轉振動頻(pín)率

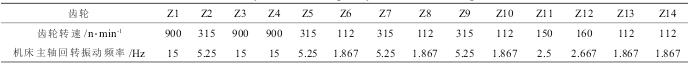

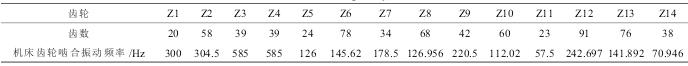

表 4 機床齒輪齧合振動頻(pín)率

則主軸回轉振動頻率計算公式:

引起機(jī)床振動的另一個主要原因是變速箱齒輪齧合振動。進一步分析機床齒輪齧合振動頻率,計算公式:

由式(2),得機床齒輪齧(niè)合振動頻率列於(yú)表 4。由表 3, 表 4 可知機床工作(zuò)時主軸回轉振動頻率在 1.867~15(Hz)之間變化,齒輪齧合振動頻率在57.5~585(Hz)之間變化。綜上所述, 由於未優化床身固有振動頻率在(zài)199.61~489.68(Hz)之間變化 ,主軸回轉振動頻率及其變化範圍較(jiào)小,與床身(shēn)的固有振動頻率相差較大,主軸回轉與床身之間不會產(chǎn)生共振。 而機床工作時齒輪齧合(hé)振動頻率的變化範圍包含了床身固有振(zhèn)動頻率的變化範圍,容易產生共振(zhèn)。因此需要對床身結(jié)構進行優化(huà)設計。

4 、床身結構優化設計

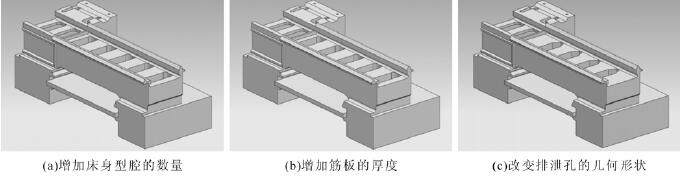

由表 1 可知,進行模態分析時,階數越高,振動頻率越高,振(zhèn)幅越大。為了避免機(jī)床床身固有頻率與齒輪齧合頻率的(de)數值接近產生共振。 根據改變床身結構從而改變自身固有振動頻(pín)率的原理, 本(běn)文提(tí)出了增加床身型腔的數量(liàng)、增加筋板的厚度、改變排泄孔的幾何形狀的(de) 3 種優化方案,如圖 4 所示。

圖 4 三種優(yōu)化方案模型圖(tú)

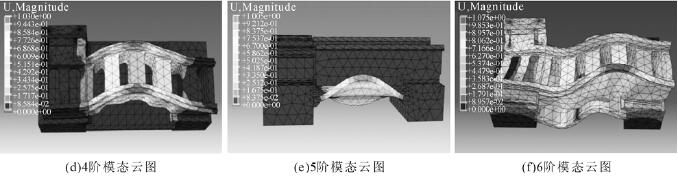

針對 3 種優化方案的床身結構分別進行 6 階模態分析。 對方案一, 在原床身其(qí)他參數不變的前提下,增加床身型腔的數量。 分析可得,1、2、5 階模態(tài)形變(biàn)量(liàng)大致(zhì)在兩床腳之間,主要形變方向在 Z 軸方向。 3、4 階模態形(xíng)變量大致在(zài)導軌之(zhī)間,3 階(jiē)主要形變方向在 Y 軸方(fāng)向,4 階主要形(xíng)變方向在(zài) Z 軸之間(jiān)。6 階(jiē)模態變形量幾乎遍布整個床(chuáng)身,在 X、Y、Z 方向均有形變。 優化(huà)方案一(yī)床身 6 階模態分析圖見(jiàn)圖 5,模態振(zhèn)動頻率與振幅數據見表 5。對(duì)方案二, 在原床身其他參數不變的(de)前提下,增加筋(jīn)板的(de)厚度(dù)。 1、2、3 階模態形變量大(dà)致在兩床腳之間(jiān),主(zhǔ)要形變方向在 Z 軸方向。3、5 階模態形變量大致在導軌之間,3 階主要形變在 Y 軸方向,5 階主要形變方向在 Y、Z 方向都有。 6 階模態變形量幾乎遍布整個床身,在 X、Y、Z 方向均有形變。

優化方案二床身 6 階模態分析圖見(jiàn)圖(tú) 6, 模態振動頻率與振幅數據見表 6。

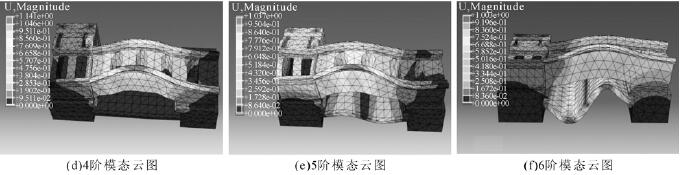

表 5 方案一 床身6階段模態固有振動頻率結(jié)果表

表 6 方案二床身(shēn) 6 階模態固有振動頻率分析表

圖 5 優化方(fāng)案一 6 階模態分析圖

圖(tú) 6 優化方案二 6 階模態分析圖

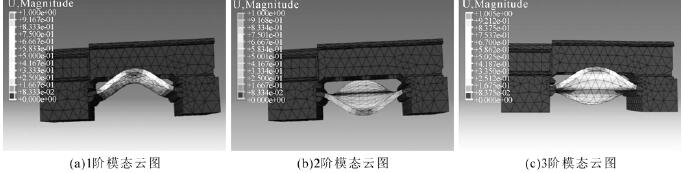

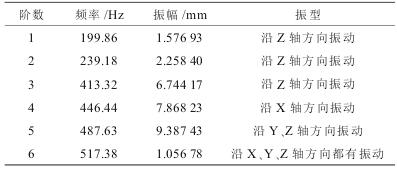

對方案三,在原床身其他參數不變的前提下,改變排泄孔的幾何形狀為六邊形。由模態分(fèn)析可知:1、2、3 階模態形變量大致在兩(liǎng)床腳之間(jiān) , 主要形變方向在 Z 軸方向(xiàng)。 4、5 階模態形變量大致在導軌之間,四階主要(yào)形 變在 Y 軸(zhóu)方向 ,5 階主要形變 方 向 在Y/Z 方向都有。 6 階模態變形量幾乎遍布整個床身,在 X、Y、Z 方向均(jun1)有形變。優化方案三床身 6 階模態分析圖見圖 7,模態振動頻率與(yǔ)振幅數據見(jiàn)表 7。

圖 7 優化方案三 6 階(jiē)模態分析圖

表(biǎo)7 方(fāng)案三床身6階模(mó)態固有振動頻率分析表

5 、模態分析結果對比

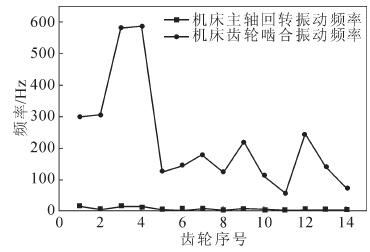

通過主軸回轉振動(dòng)頻(pín)率以及(jí)齒輪齧合振動頻率的(de)數據 , 可知機(jī)床主軸回轉振動頻率在1.867~15.000 Hz 變化 , 齒輪齧合振動頻率在57.5~585.0 Hz 變化 , 主軸回轉振動頻率與齒輪齧合振動頻(pín)率曲線如圖 8 所示。

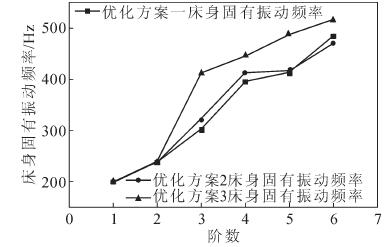

根據 3 種(zhǒng)優化方案的振動頻率數據可得到優化後的床身固有(yǒu)振動頻率曲線,如圖 9 所示。

圖(tú) 8 主軸回轉振動頻率與齒輪齧合振動頻率曲(qǔ)線

圖 9 三種優化(huà)方案床身各階模態(tài)固有振動頻率變化曲線

可以看出 , 機(jī)床(chuáng)齒輪齧合振動頻率在 57.5~585.0 Hz 進(jìn)行變化。 頻率範圍與床身固有頻率非常接近,對比如(rú)下:(1)齒輪 Z2 齒數 58 的齒輪齧合回轉振動頻率304.5 Hz 與方案一中的 3 階振動(dòng)模態 302.36 Hz 非常接近(jìn);(2)齒輪 Z7 齒數 34 的齒輪齧合(hé)回轉振動頻率178 . 5 Hz 與方案(àn)三的(de)固(gù)有頻率 199 . 86 Hz 差值最大;(3)齒輪 Z9 齒數 42 的齒輪齧合回轉振動頻(pín)率220 .5 Hz 與方案 三的(de)固有頻率 239 . 18 Hz 差 值最 大(dà);(4)齒輪 Z12 齒數 91 的齒(chǐ)輪齧合回轉振動頻率 242.697 Hz 與方案三的固有頻率 239.18 Hz 差值最大;綜上對比結果進(jìn)行分析(xī),當車床(chuáng)低速工(gōng)作時,齒輪齧合振動(dòng)頻率與(yǔ) 3 種優化(huà)方案下的床身固有振動頻率都相差很小,共振不明顯;當車床高速切削時隨(suí)著齒輪轉速增(zēng)加,齧合振動頻率也隨(suí)之增加(jiā),前兩種優化方案下的床身固有振動(dòng)頻率與齒輪齧合振動頻率(lǜ)相差較小,容易引起床身共振,而與方案三相差最大。

因(yīn)此。 采用優化方案三將床身的排泄孔設計為六邊形結構。

6 、結(jié)語

通過 UG 對 床床身進行(háng)三維建模 , 在ABAQUS 環境下對床身(shēn)固有振動頻(pín)率進行 6 階模態數值分析(xī)計算(suàn), 得到未優化床身的固有振動頻率為 199.61~489.68 Hz。 計(jì) 算(suàn)了主軸回 轉振動頻率以及齒輪齧合振動頻率, 可知機床主(zhǔ)軸(zhóu)回轉振動頻率為 1.867~15 Hz, 齒輪(lún)齧合(hé)振動頻率為57.5~585.0 Hz。 主軸回轉振動(dòng)頻率(lǜ)與床身的固有振動頻率相差較大,不會產生共振,齒輪齧合振動

是產生共振的主要(yào)因素。

通過改變床身結構從而改變自身固有振動頻率,提出結構優化 3種方案,對各種優化方案下的固有振(zhèn)動頻率進行有(yǒu)模態分析和對比。結果表明將(jiāng)排泄孔設計為六邊形結構,可(kě)使得床身固(gù)有(yǒu)振動頻率與機床齒輪齧合振動頻率相差最大, 有效地避免齒輪齧合振動頻率與床身(shēn)固有振動頻率(lǜ)接(jiē)近而(ér)產生共振, 為床身(shēn)鑄造時的結構(gòu)設(shè)計(jì)提供了一種參考依據。

投稿箱(xiāng):

如(rú)果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如(rú)果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視(shì)點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金(jīn)屬切削機床產量數據

- 2024年11月(yuè) 分地區金屬切削機床產量數據

- 2024年11月(yuè) 軸承出口情況

- 2024年11月 基本型乘用車(chē)(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新(xīn)能源汽車銷量情況

- 2024年10月 新能源汽車(chē)產量數據

- 2024年10月 軸承出口情況

- 2024年10月 分地區金屬切削機床(chuáng)產(chǎn)量數據

- 2024年10月 金屬切削機床產量數(shù)據

- 2024年9月 新(xīn)能(néng)源汽車銷量情況

- 2024年8月 新能源汽車產量數據

- 2028年(nián)8月(yuè) 基本(běn)型乘用車(轎車)產量數據

博文選萃

| 更(gèng)多