數控車(chē)床刀尖圓弧半徑補償的原理和應(yīng)用

2020-6-8 來源:-- 作者:-

【摘 要】:數控編程是按照車刀的刀位點編製的,實(shí)際加工中車刀刀尖並不是一個“點”,而是一段小圓弧。本文分析了刀尖圓弧半徑對零件尺寸精度的影響,介紹了刀尖圓弧半 +- 徑(jìng)補償的(de)原理、補償方法及應用中的注意事項。

【關鍵詞】:數控車床;刀尖(jiān)圓弧半徑補償;原理;注意事項

1 刀尖圓弧半徑補償的原理

1.1 刀尖圓弧半徑補償的(de)產生原因

使用尖形車刀時,數控編(biān)程及對刀操作時以車刀的刀尖為基準,但是為了提高刀具(jù)強度、減緩刀具磨損和提(tí)高工件精(jīng)度,實際刀具的(de)刀尖不是一個點,而是一段小圓弧。刀尖圓弧半徑指的就是車刀刀尖圓弧(hú)所構成(chéng)的(de)假想圓半徑。由於(yú)刀(dāo)尖圓弧的存在(zài)使(shǐ)得(dé)在某些輪廓加工中,刀具的實際切削軌跡(jì)與編程軌跡不重合,實際起作用的切削刃卻是圓弧各切點,這樣就引起(qǐ)了表麵加工誤差(chà)。

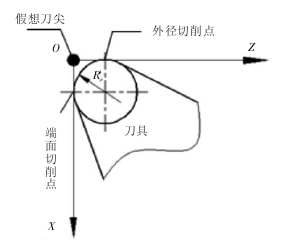

1.1.1 刀尖圓弧半徑對加工端麵和圓柱類零件表麵的(de)影響

由於刀尖圓弧的存在(zài),在對刀(dāo)時(shí),X 軸和 Z 軸兩個方向的對刀(dāo)點分別是(shì)刀片圓弧的 X 軸和 Z 軸方向上最突出(chū)的點,這時,數控係統就會以 X 軸和(hé) Z 軸方向上最突出的點的對刀結果綜合確認一個點作為(wéi)對刀點,這(zhè)正是與 X 軸和 Z 軸方向上最突出的點相切的兩條(tiáo)直(zhí)線的交點,稱之為假想刀尖,也就是刀具的刀位點。數控係統(tǒng)正是以這個假想刀尖作為理論切削點進行車削的(de),而假想刀尖在實際加工中是(shì)不存在的。實際切削點是(shì)刀尖圓弧和切削表麵的相切點,隨著切削位置的改變而改(gǎi)變,不可(kě)能通過對刀確定,但是切削點與圓弧圓心的距離始終是刀尖(jiān)圓弧半徑值。車端麵時,切削軌(guǐ)跡垂直(zhí)於機床軸線,實(shí)際切削點(diǎn)為 X 軸(zhóu)方向上最突出的點,與假想刀尖點的 Z 坐標值相同;車外圓麵和內孔時,切削軌跡平行於機床(chuáng)軸(zhóu)線,實際切削點為 Z 軸(zhóu)方向上最突出的點,與假想刀尖點的 X 坐標值相同,如圖 1 所示。因此,車刀刀尖圓弧半徑大小(xiǎo)對端麵和內、外圓柱麵的直徑沒(méi)有影響,但是在台階的過渡處會有欠切現象。

圖 1 車刀示意圖

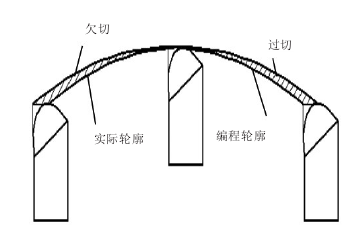

1.1.2 刀尖圓弧半徑對加工錐麵、圓弧麵和曲麵類零件表麵的影響

當加工錐麵(miàn)和圓弧麵時,切削軌(guǐ)跡與機床軸線既(jì)不垂直也不平行,實際切削點與假想刀尖點的 X、Z 坐標都不同。加工錐麵時,假(jiǎ)想刀尖(jiān)沿著輪廓運動,實際圓(yuán)弧切削點與編程軌跡有一個固定的距離,實際圓弧切削點(diǎn)的軌跡與機床主軸的角度和假想刀尖的軌跡(jì)與機床主軸的角度相同,所以刀尖圓(yuán)弧半徑對圓錐的(de)錐度沒有影響,而(ér)外圓錐(zhuī)麵會造成固定數值的欠(qiàn)切,導致錐麵直徑的尺寸偏大,內圓錐麵(miàn)會造成固定數值的過切,導(dǎo)致錐麵直徑的尺寸(cùn)偏小。對(duì)於圓弧麵加工,如果是不過象限(xiàn)的圓弧加工會(huì)造成欠切或(huò)過切(qiē),如果是過象限的圓弧加工欠切和過切二者兼有,而且欠切量和過(guò)切量隨著輪廓位置的變(biàn)化而變化。所以刀(dāo)尖圓弧半徑會影響圓弧的圓(yuán)度(dù)和圓弧半徑(jìng)的大小,而且刀(dāo)尖圓弧半(bàn)徑越(yuè)大,加工誤差越大,如圖 2 所示。

圖 2 切削圓弧(hú)

1.2 刀尖圓弧半徑補償

刀尖圓弧半徑補償,不是讓假想刀尖相對程序段輪廓移動一個半徑值,而是讓刀尖(jiān)圓弧的圓心始終與程序段輪廓距離一個半徑值,即刀尖圓弧的圓(yuán)心(xīn)應與工件輪廓偏移一個半徑值,這(zhè)種偏移稱為刀尖圓弧半徑補償。采用刀尖(jiān)圓(yuán)弧半徑(jìng)補償功能後,編程者仍以假想刀尖位置按工(gōng)件輪廓編程,然後在機床中輸入刀尖圓弧半徑數值,則數(shù)控係統自動計算補償值,生成刀具路徑,從而消除了刀尖圓弧半徑對(duì)徑向尺寸精度的影響。采用刀尖圓弧半徑補(bǔ)償功能時,程序不會隨著刀尖圓弧半徑的變化而(ér)變化,隻需要修改機床中輸入(rù)的(de)半徑值即可。

2 刀尖(jiān)圓弧半徑補(bǔ)償指令

2.1 指令格式

G41G00(G01)X(U)_Z(W)_(F)_(刀尖圓弧半徑左補償)

G42 G00(G01)X(U)_Z(W)_(F)_(刀尖圓弧半徑(jìng)右(yòu)補償)

G40 G00(G01)X(U)_Z(W)_(F)_(取消刀尖圓弧半(bàn)徑補償)

2.2 判別方法

判(pàn)別刀尖圓(yuán)弧半徑補償指令時,必須首先自 Y軸的負方向向 Y 軸正方向看,然後順(shùn)著刀具(jù)的移動方(fāng)向觀察刀具在工件輪廓的左側還是右(yòu)側,即必須同時(shí)滿足以上(shàng)兩個觀察方向,當刀具位於加工輪廓左側時為刀尖(jiān)圓弧半徑左(zuǒ)補償(指令為 G41),當刀具位於加工輪廓(kuò)右側時為刀尖圓弧半徑右補償 (指令為 G42)。由(yóu)此可(kě)知無論刀架(jià)位(wèi)置是前置還是後置,判別刀尖圓弧半徑(jìng)補償(cháng)指令時一律看軸線上方。

3 刀尖圓(yuán)弧半徑(jìng)補償(cháng)的方法

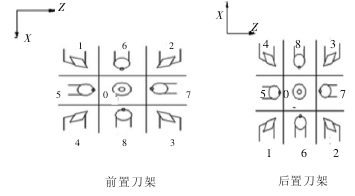

3.1 刀尖方(fāng)位的(de)判斷

為了反映(yìng)切削刀具的方向,對不同偏向的假想刀(dāo)尖都進行了編號。通過假想(xiǎng)刀尖方位號表示刀具的位置,共有 9(T1~T9)種設置(zhì),數字代表 R 角的方向,如圖 3 所(suǒ)示。

圖 3 刀位號

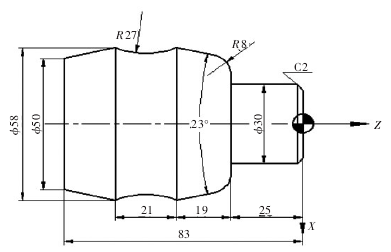

3.2 刀尖半徑補償應(yīng)用實例

如圖(tú) 4,機床為前置刀架,使用刀具為右偏外圓車刀,刀號及刀具位置(zhì)偏置號為 T0101,刀尖半徑為0.8 mm,假想刀尖方位號為 3,刀具主偏角 95°,刀尖角度 35°,編製精加工程序,具體(tǐ)如(rú)下。

圖 4 加工零件

O1236;

N10 S1000 M03;

N20 T0101;

N30 G00 X26 Z5;

N40 G01 G42 Z0 F0.1;沿 Z 軸直線(xiàn)插(chā)補進刀至倒角(jiǎo)起點,並建立刀(dāo)尖圓弧半徑右補償

N50 X30 Z-2;

N60 Z-25;

N70 X37.2;

N80 G03 X52.88 W-6.41 R8;

N90 G01 X58 Z-44;

N100 G02 X58 W-21 R27;

N110 G01 X49.12 Z-85;

N120 G00 G40 X80;沿 X 軸正向快速退刀,並取消刀尖(jiān)圓弧半徑右補償(cháng)

N130 Z100 M05;

N140 M30;

4 結束語

綜上所(suǒ)述(shù),在數控車(chē)削加工中,刀尖圓(yuán)弧半徑補償功能能有效消除圓弧麵、錐麵、曲麵(miàn)類零件加工中造成(chéng)的徑向加工誤差,在高精度的零件加工及使用圓弧車刀車削時,這個功能的應用尤為重(chóng)要。

(來(lái)源:滄州職業(yè)技術學院;作者:楊會(huì)喜,高秀華)

投稿(gǎo)箱:

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表(biǎo),或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵(yóu)箱(xiāng):skjcsc@vip.sina.com

更多相關信息

業界視點

| 更(gèng)多

行業數據

| 更多

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金(jīn)屬切削機床(chuáng)產量數據

- 2024年11月 軸承出口情況

- 2024年11月 基(jī)本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年(nián)11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情況

- 2024年(nián)10月 分地區金屬切削機(jī)床產量數據

- 2024年(nián)10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年8月 新能源汽車產(chǎn)量數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心精度的幾種辦法

- 中走(zǒu)絲線切割機床的發展趨(qū)勢

- 國(guó)產數控係統和數控機床何去(qù)何從?

- 中國的技術工人都去哪裏了?

- 機械老板做了十(shí)多年,為何還是小作坊?

- 機械行業最新自殺性營銷,害人害己!不倒閉(bì)才

- 製造業大逃(táo)亡

- 智能時代,少談點智造,多談點製造

- 現實麵前(qián),國人沉默。製造業(yè)的騰飛,要從機床

- 一文(wén)搞懂數控車床(chuáng)加工刀具補償(cháng)功能

- 車床(chuáng)鑽孔(kǒng)攻螺紋加工(gōng)方法及工裝(zhuāng)設計

- 傳統鑽削與螺旋銑孔加工工藝的區別(bié)