巧攻細(xì)小盲孔內螺紋

2020-6-2 來源: 北華航天工業學院 工程技術訓練中心 作者:史昊天 程磊 楊(yáng)俊學(xué) 豐誌良

摘要:本文以在較硬材質上手攻細小盲孔內螺紋為研究對象,首先分析了加(jiā)工難點,其次分析(xī)了加工(gōng)工藝及其(qí)操要領,最後分析了加工過程(chéng)中出錯的補救方法。從而改正實際加工過程中不規範的操作和不恰當的方法,既而提高(gāo)加工細小盲孔內螺紋的加工效率和質量。

關鍵字:細小,盲孔,內螺紋,手攻

0、引(yǐn)言

在生活(huó)生產中,螺紋與我們密切(qiē)相關,是(shì)最常見(jiàn)的聯接緊固工件。因此在機械加工中,螺紋加工是(shì)常見的加工工序之一,螺紋加工的方法很多,可以在車床上車削加工或到螺紋銑床上加工,也可到滾絲機、搓絲機等工具進行(háng)螺紋的加工甚至可用手工工具進行加工(gōng)等。

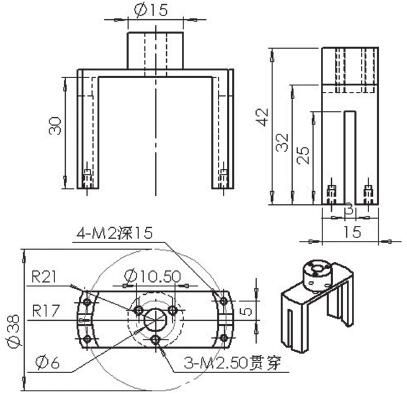

在進行(háng)科研競賽時,我單位需製作一批(pī)無碳小車的前輪支架如圖 1,材質(zhì)為鋁合金,其中(zhōng)需要加工四個(gè) M2 深 15mm 以及 3 個 M2.5 內螺紋孔,但因材料較硬,螺紋孔直(zhí)徑很小(xiǎo),絲錐(zhuī)的強度較低且螺(luó)紋兩側距離側(cè)麵很近,機攻螺紋時絲錐極易折斷,考慮實際的(de)加工(gōng)條件,並不具備機械加工螺紋(wén)的條件,因此(cǐ)采用手動攻螺紋,但是手動攻螺(luó)紋在加工過程中也存在不少問(wèn)題。

鑽頭和絲(sī)錐是加工內螺紋的必要(yào)工具。但鑽頭或絲錐(zhuī)在加工內螺紋時,尤其是(shì)在較(jiào)硬材料中(zhōng)加工細小盲孔內螺紋時,往往很容易出現鑽頭或絲錐(zhuī)折斷孔中,螺紋深度不夠等問題。

為了解(jiě)決這些問題,對加工細(xì)小盲孔(kǒng)內螺紋進行分析。

1、細小盲孔內螺紋的加(jiā)工工藝

在攻螺紋前應先(xiān)確定所鑽螺紋底孔(kǒng)的直徑和深度(dù)。工件的底孔直徑必須大於螺紋標準中規定的(de)螺紋小徑,確定底孔鑽頭(tóu)直徑 D0 的方法可由經(jīng)驗公式 D0=D-P(D0- 底孔直徑(jìng),D- 螺紋公稱直徑,P- 螺距)。因為加工細小盲孔螺紋(wén)時,絲錐頂部帶有錐度不能形成完整的螺紋,所(suǒ)以為得到所(suǒ)需螺紋,底孔深度 h= 所需螺紋孔深度 l+0.7d。因此選用鑽頭直徑為 1.6mm,所需深度為 9.2mm。

圖 1 零件圖

在進行加工底孔時,確保所打底孔位置正(zhèng)確是重(chóng)中之重,因此(cǐ)在畫線、打(dǎ)樣衝眼時要確保所有精度在其允許誤差範圍內。之後將(jiāng)工件加(jiā)持在(zài)虎鉗上,確保(bǎo)其(qí)加工麵(miàn)與虎鉗鉗口上端麵在(zài)同一(yī)平麵如圖 2,保證所加工孔的垂(chuí)直度。在進行鑽孔時,應將台式鑽床鑽速調到高速,在鑽削過程中,因為所鑽孔徑很小且很深,因此很容易將(jiāng)鑽頭折斷,所以應進給量要慢,切(qiē)削量(liàng)小,做到勤抬鑽頭,多次排屑。

圖 2 虎鉗夾持

為確保加(jiā)工(gōng)出(chū)來的螺紋達到所需要求,可在加工螺紋底孔時(shí),把所加工件在虎鉗中固定,把工件需要攻螺紋的一麵,置於水平(píng)位置。這樣在攻螺紋時,就能比較容易地判斷和保證絲錐垂直於工件螺紋基麵的方向,之後在螺紋底孔(kǒng)處進行倒角,便於後續操作加工。在攻螺(luó)紋時,因為所攻螺紋為細(xì)小盲孔螺紋,且加(jiā)工精(jīng)度較高,因此不適合手工引絲,為防止亂扣及絲錐(zhuī)斷裂盲孔中應(yīng)先利用(yòng)攻絲機,攻出引絲孔,注意不宜過深,保證螺紋的垂直度,之後采用手動攻絲的方法進行加工。

如(rú)實際加工中沒有攻絲機,可采用鑽(zuàn)床簡(jiǎn)易引絲如圖 3,將絲錐加持在鑽夾頭上(shàng),利用手部(bù)力量一(yī)手旋轉鑽夾頭,一手進行進給,完成引絲,注意絲錐應與工件(jiàn)垂直且與底孔在同一直線上且工件應固定好,不宜轉動。在旋轉鑽夾頭時,速度不宜過(guò)大應隨時注意手部力量的變化,旋轉 2-3 圈(quān)即可,不宜過深否則(zé)容易(yì)折斷絲錐,在退回絲錐時應控製好進給手柄,否則退出過快容易損壞攻出螺紋(wén)。在引絲時注意,應一次(cì)成(chéng)型不應倒退否則容易出現亂扣現象。

圖 3 手動引絲

加工 M2 內螺紋時,應選用較小的鉸杠或用特(tè)製(zhì)鉸(jiǎo)杠如圖 4,否則產生的扭矩過大使絲錐折斷。在攻(gōng)螺紋時,應(yīng)加入潤(rùn)滑液,用手將(jiāng)絲錐輕輕(qīng)旋進(jìn),然後利用鉸杠對絲錐進(jìn)行轉動,注意應多退少進,在攻絲時(shí),因為所攻螺紋孔很小,絲錐強度不高,所以單手操作鉸(jiǎo)杠。隨時注意手部力量的變化,如感覺力量稍有變化,則需將絲錐退出,把切屑清理幹淨,防止切屑將絲錐擠斷。在進行攻絲時,因加工螺紋底孔深度較深,可對絲錐旋入進行測量,達到所需尺寸即旋出,防(fáng)止絲錐觸底繃斷(duàn)。當(dāng)絲(sī)錐攻完,應用鉸杠帶動絲錐倒旋鬆動後,用手將絲錐旋出,不宜用鉸杠旋出絲錐,尤其不能用單手快速撥動鉸(jiǎo)杠來旋出絲錐,因為攻完的(de)螺紋孔和絲錐的配合較(jiào)鬆,若用鉸杠(gàng)旋出絲錐,容易產生(shēng)搖擺和震動,從(cóng)而破壞了螺紋的表麵粗糙度。

圖 4 特製鉸杠攻絲

2、在攻絲過程中的補救方法

(1)在手工細小盲孔內螺紋時,絲錐或鑽頭折斷,裸露(lù)在外較多時可用鉗子(zǐ)輕輕擰出或(huò)用小鏨子一(yī)點點將其剔除。在擰出過程中,用力應合適,並將絲錐或鑽頭多次(cì)正反方向(xiàng)擰動,不應用蠻力(lì),防止絲錐或鑽(zuàn)頭二次折斷。如果折斷絲錐過緊,可先用尖鏨抵住絲錐容銷槽,對其輕輕敲擊,正反方向多次進行敲擊,當其鬆動之後(hòu),可用鉗子擰出。在此操作中,應有足夠的耐心,防止(zhǐ)絲錐二次折斷。

(2)在手工細小盲孔內螺紋時,當折斷絲(sī)錐或鑽頭折在盲孔中時,外部部分不足以支撐整個絲錐或鑽頭的扭力,可以采用電火花加工(gōng)進(jìn)行去除。此方法加(jiā)工原理是利用電腐蝕加工把斷裂絲(sī)錐融化去(qù)除。采用此方法時應注意如果是絲(sī)錐折斷的話,所選用的電極直徑應小於螺(luó)紋大徑,否則在去除絲錐過程中,會破壞螺紋孔,電火花加工時(shí),電極材料最好加工損(sǔn)耗(hào)較小的純銅電(diàn)極。

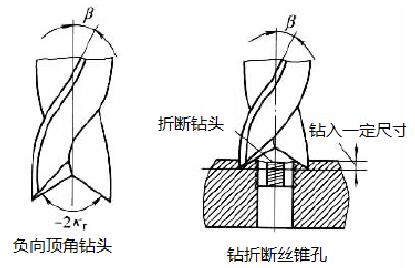

(3)如果上述方法不可取的話,在加工工件需求允許的情況下,用大於絲錐外徑的頂角為負向的鑽頭如圖 5,將絲錐孔周圍的材料一塊剔除,在鑽孔剔除過程中,應少(shǎo)量(liàng)進給,折斷絲錐有露裸部分就應用尖(jiān)鏨剔除,再重複操作,直至(zhì)結束。防止碎絲錐渣崩散傷(shāng)人,可采用將絲錐孔破壞掉,重新(xīn)鑲入一圓柱,再重新鑽底孔攻絲。

圖 5 負向頂角鑽頭和鑽折斷絲錐孔

3、結語

通過本文對手攻(gōng)細小盲孔內螺(luó)紋加工(gōng)工藝的分析,經過(guò)現實加工的論證,可以利用比較常用的工具,高效、高質量的進行細小盲孔內螺紋的加工,具有很(hěn)好(hǎo)的靈活,便捷性,從而(ér)為同類別的螺紋加工提(tí)供了很好的借鑒和指導作用。

投(tóu)稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或(huò)進行(háng)資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發(fā)表,或(huò)進行(háng)資訊合作,歡迎聯係本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com

更多相(xiàng)關信息

業界視點

| 更多

行業數據(jù)

| 更多

- 2024年11月 金(jīn)屬切削機(jī)床(chuáng)產量數據

- 2024年11月 分地區金屬切削機床產量數據(jù)

- 2024年(nián)11月 軸承出口情況

- 2024年(nián)11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據

- 2024年11月 新能源(yuán)汽車銷量情況

- 2024年10月 新能源(yuán)汽車(chē)產量數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月(yuè) 分地區金屬切削機(jī)床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源(yuán)汽車銷量(liàng)情況(kuàng)

- 2024年8月 新能源汽車產量(liàng)數(shù)據

- 2028年8月 基本型乘用車(轎車)產量數據

博(bó)文選萃

| 更多

- 機械加工過程圖示

- 判(pàn)斷一台加工(gōng)中心精度的幾種辦法

- 中走絲線切割機床的發展趨勢

- 國產數控係統(tǒng)和數控機床何(hé)去何(hé)從?

- 中國的技(jì)術工人都去(qù)哪裏了?

- 機械老板做了十(shí)多年,為何還是小(xiǎo)作坊?

- 機械行業最新自(zì)殺性(xìng)營銷,害人害(hài)己!不倒閉才

- 製造業大逃亡

- 智能時代,少談點智造(zào),多談點製造(zào)

- 現實麵前,國人沉(chén)默(mò)。製造業(yè)的騰飛,要從機床

- 一文搞(gǎo)懂(dǒng)數控車床加工刀具補償功能

- 車床鑽孔攻螺紋加工方法及工裝設計

- 傳統(tǒng)鑽削與螺旋銑孔加工工藝的區別