數控車床加工錐麵的(de)刀具軌(guǐ)跡設計與優化

2020-5-18 來源: 茂名職業(yè)技術學院 作者(zhě):肖日增

摘要(yào):分析常用多重循環指令 G71,G72,G73 和錐麵切削循環(huán)指令 G90,直線插補指令 G01 的適用範圍及優缺點。結合具體錐麵工件,提供了(le)一種加工錐麵刀具軌(guǐ)跡的優化方法,借助(zhù) Auto CAD 繪製刀具軌跡圖,查(chá)找錐麵切削循環指令(lìng) G90 刀具軌跡的快(kuài)速退刀拐點的(de)坐標,縮短走空(kōng)刀的路程;並(bìng)利(lì)用 G90 的模態(tài)特性簡化縮(suō)短程序,編(biān)寫了具體加工(gōng)程序並進行實踐應用。這種優化方法可明顯提高大批(pī)量生(shēng)產效率,具有推廣價值。

關鍵詞:數控車床;加工錐麵;刀具軌跡;優化

0 引言

圓錐(zhuī)麵加工可使用車普通床或(huò)數控(kòng)車床實現。使用普(pǔ)通車床加工(gōng)圓錐麵,要(yào)依靠(kào)旋(xuán)轉小滑板到所需角度進行加工,加工過程要通過多(duō)次試切(qiē)進行調整角度,用萬能角度尺不斷測量工件錐角(jiǎo),直到需(xū)要(yào)角度。

由於在(zài)調(diào)整角度過程中車床角度刻度盤的每(měi)刻度是 1°,所(suǒ)以普通車床存在係統誤差(chà),難以達到設計要求(qiú)和加工要求。

現在加工圓錐(zhuī)配合(hé)麵或精(jīng)度(dù)要求高的圓錐麵都使用數控車床加工。

精度和效率是(shì)數(shù)控車床加工需要考慮的主要問題。以提高(gāo)數控加(jiā)工效率為目標,可以選擇合理的加工工藝參、方法,縮短切削(xuē)時間(jiān),提高加工效率;還(hái)可以通過(guò)產生合理簡潔的刀具(jù)路徑,在保證加工精度要求下最大限度優(yōu)化刀具軌跡,減少加工時間,實(shí)現高效率的(de)加工

。

設計合理高(gāo)效的刀具軌跡是提高加工效率的一個重要(yào)環節。數控車床錐(zhuī)麵加(jiā)工可(kě)應用的(de)加工指令很多 , 基於(yú)GSK980TD 機床,就有多重循環指令 G71,G72,G73,切削循環指令 G90 及直線插補指令 G01 可供選擇,這些指令(lìng)生成的刀具軌跡各(gè)有優點,可應(yīng)用於不同錐麵加工。

1 、數(shù)控車床加工錐麵的常用刀具軌跡

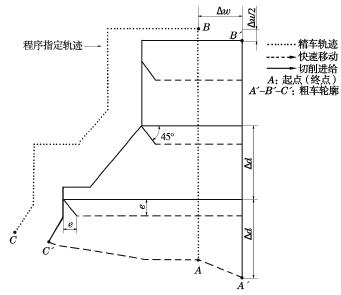

軸向粗車循環指令 G71 適用於如棒狀非成型(xíng)毛坯的粗車加工(圖 1),徑向粗車循環指令(lìng) G72 適用於(yú)如(rú)盤狀非成型毛坯(pī)的粗車加工(gōng)(圖(tú) 2)。

圖 1 G71 指令循環軌跡

圖 2 G72 指令循(xún)環軌跡

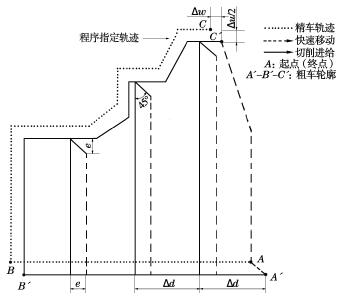

從刀具軌跡(jì)可見,其最大區別在於進刀方向:G71 軸向進刀車削,G72 徑向進刀車削。封閉切削循環指令G73,適用於成型毛坯的粗車加工,刀具軌跡如圖 3 所示。

圖(tú) 3 G73 指令循環軌跡

G71,G72 與 G73 都可以在本指令上預留精加工餘量,由後續精(jīng)加工指令 G70 加工,應用起來也是(shì)這樣。從加工效率角度考慮,G72 更適用於加工錐度大(dà)於 2:1 的圓錐麵,G71 更適合加工錐度小於 2∶1 的圓錐麵。

加工(gōng)錐麵時,G71,G72 會留下(xià)鋸齒狀加工(gōng)餘量,如果背吃(chī)刀量較大,最後一刀仿形(xíng)車削的(de)切削力波動很(hěn)大,會影響刀具壽命和加工質量。徑向進刀或軸向進刀都對錐麵存在較大擠壓(yā)力(lì),使工件(jiàn)形成較大的(de)內應力。

因而對高精錐麵加工,G71,G72 並非最佳選擇。

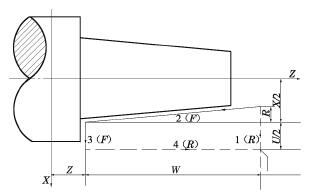

毛坯的粗車加工,如果(guǒ)用於加工棒料毛(máo)坯(pī),由於偏置刀量的累積,表層加工階段會走很多空刀,嚴重影響(xiǎng)加工效(xiào)率(lǜ)。因(yīn)而對於使用棒料毛坯加工圓錐麵,G73 也不是一個較好選擇。切削循(xún)環指(zhǐ)令 G90 可實現柱麵或錐麵切削循環,從切削(xuē)點開始,進行徑(jìng)向(X 軸)進刀或軸向(Z 軸)進刀,也可以 X、Z 軸(zhóu)同時切削,即可直(zhí)接(jiē)加(jiā)工錐麵,刀具軌跡如圖 4 所示。

圖(tú) 4 G90 指(zhǐ)令軌跡

加工錐麵指(zhǐ)令格式為:G90 X__ Z__ R__ F__;其中 R 為切(qiē)削起點與切削終點 X 軸絕對坐(zuò)標的差值(半徑值),帶方向。應用 G90 錐麵切削循環指令具有減少切削應力的優點,因為直接加工(gōng)錐麵,走刀方向就是錐度方向,比直接軸向或徑向進刀的 G71,G72,G73

,G90 的軸向與徑向的切削分力小很多。

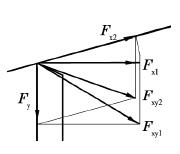

如圖 5 所示,基麵 Pr上切深抗力 Fy、進給抗力 Fx合成基麵上(shàng)的合力 Fxy,基麵上的合(hé)力 Fxy顯然是對工件產生內應力影響最大的。假設切深(shēn)抗力 Fy一樣大,直接(jiē)軸向的進給抗(kàng)力 Fx1與 G90 指令(lìng)的斜向走刀的進給抗力 Fx2相等,由力的四邊形法則可知,合力 Fy2比合力 Fxy1小很多。

圖 5 基麵 Pr 上的切削力

錐(zhuī)麵切削循環指令 G90 的斜向走刀(dāo)時,相當於減小了主偏角,但切深抗力 Fy不增(zēng)反(fǎn)減,這是(shì)因為工作平麵已經改變,進給方向為錐麵方向。假設合力 Fxy2與合力 Fxy1相等,則 Fy會因斜向走刀變得更小,從而減小了工件的變形和振動。

G90 指令是人工分層編寫背吃刀量的,比背吃刀量自動分層的(de)G71,G72 指令更利於靈活規劃粗加工、半精加工及精加(jiā)工。利用 G90 錐麵(miàn)切削循環指令為模態(tài)指(zhǐ)令還可簡化編程,不用(yòng)指定切削起點和退刀點過程,隻須指定切削終(zhōng)點:X 為切削終點 X 軸絕對坐標,Z 為切削終點 Z 軸絕對坐標。

G01 指令雖然也可(kě)通過走(zǒu)斜線插補實現錐麵切削,但要指定快速插(chā)補G00 及直線插(chā)補 G01 的所(suǒ)有起始點,編程過程繁瑣。

2 、數(shù)控車床加工錐麵的刀具軌跡優化

以上各種(zhǒng)刀具軌跡描述了加工過程中刀具相對於工件運動的具體(tǐ)方式、路徑與位置,包括有效的切(qiē)削運(yùn)動軌(guǐ)跡和輔助運動軌跡,切削運動(dòng)軌跡以實線表達,輔(fǔ)助運動軌跡以虛線表達。

輔助運動軌跡主要用於刀具定位、切削軌跡段間轉接等,雖不直接參與工件的成型,但(dàn)卻是加工中不可缺少的過程,一(yī)般都以快速定位指令 G00 實現,路徑長且需要花費一定的加工時間。

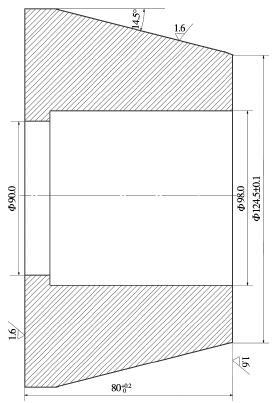

圖 6 所示的錐麵工件,是大量生產的壓管機彈簧壓頭的半成品,其錐(zhuī)麵加(jiā)工是加工質量和加工效率(lǜ)的關鍵。

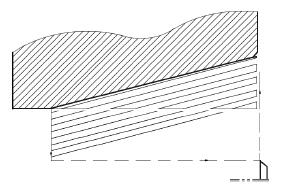

根據前麵(miàn)各種刀具軌跡的分析,決定選用(yòng) G90 指令實現錐麵切削循環(圖 7)。依圖分析可(kě)知,切削進(jìn)給的刀具軌(guǐ)跡有一半是沒實質加工的,浪費了近一半的加工時(shí)間。進行(háng)大批量加工應要求優(yōu)化刀具軌跡,減少(shǎo)空走刀的時間。

圖 6 錐麵零件

圖(tú)7 G90 優化前刀具軌跡 14.5°

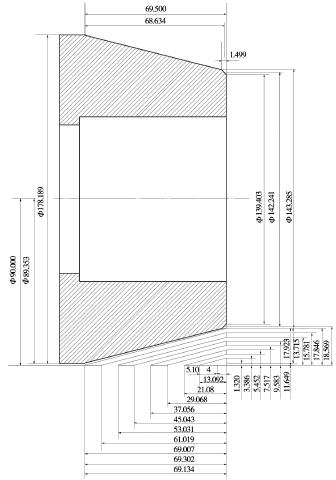

優化方法:借助(zhù) Auto CAD 在外(wài)輪廓的基礎上先繪刀具軌跡圖,查找錐麵切削循環指令 G90 刀具軌跡的快速退刀拐點的坐標,縮短走空刀的路程(圖 8)。當 X 值大於材料直徑時,刀具即立即軸向退刀,省去(qù)了近一半的刀具(jù)軌跡行程。

但(dàn)刀具軌跡的各個拐點如果采用 G01 指令編程將會使程序變得很長,此時,可應用G90 指令進行優化,使用 Auto CAD 查詢出切(qiē)削起(qǐ)點與切(qiē)削終點 X 軸絕對坐標的差值(半徑(jìng)值),即可節省每段程序的 X 值的輸入(rù)。

切削終點 Z值設定為刀具剛好離開所加工外錐麵開(kāi)始走空刀時確定的 Z 值。優化(huà)後的刀具(jù)軌跡如圖 9 所示,明顯減少了走空刀的刀具軌跡,加工效率大幅提高。

圖8 優化刀具軌(guǐ)跡(jì)的(de)坐(zuò)標取值

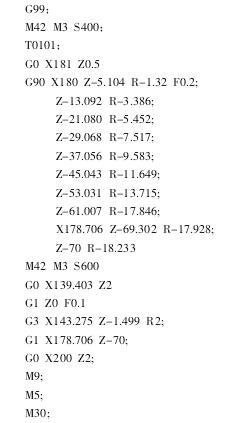

應用 G90 指令進行(háng)圓錐切削優化後的程(chéng)序如(rú)下 :

3 、結(jié)論

加工實踐表明,應(yīng)用 G71 刀具軌跡加工一個錐麵用時(shí) 15 min,而應用優化後的 G90 指令(lìng)刀具軌跡加工一(yī)個錐麵是 8 min,效率(lǜ)提高近一倍,證明了這種加工(gōng)優化方法的(de)有效性(xìng)。這種優化方法對於大批量生(shēng)產具有重要意義,有推廣價(jià)值。但(dàn)這隻是對一(yī)個工件的優化法,適合大(dà)批量、高精度的錐麵加工,對小批量而多種錐度不同的(de)工件還可以應(yīng)用宏程序進行 優化。

投稿箱:

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯部(bù), 郵箱:skjcsc@vip.sina.com

更多相關信息

業界(jiè)視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬(shǔ)切削機床(chuáng)產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量(liàng)數據

- 2024年11月 軸承(chéng)出口情況

- 2024年11月(yuè) 基(jī)本型(xíng)乘用車(轎車)產(chǎn)量數(shù)據

- 2024年11月 新能源汽車產量數(shù)據

- 2024年11月 新(xīn)能源汽車銷量情況(kuàng)

- 2024年10月 新能源汽車產量(liàng)數據

- 2024年10月 軸承(chéng)出口情況

- 2024年10月 分地區金屬切削(xuē)機床產量數據

- 2024年10月 金屬切削機(jī)床產量數據

- 2024年9月 新能源汽車銷量情況

- 2024年(nián)8月 新能源汽車產量數據

- 2028年8月 基本型乘(chéng)用車(轎車)產量數據