商用車領域中的輕量化設計(jì): EMAG LaserTec針對卡車差速(sù)器開發整體生產解決方案

2020-3-26 來源:埃馬克 作者:-

當“輕量(liàng)化設計”一詞被用於汽車生產時,其通常與乘用車有關,很少會指商用車。然而,卡車傳動係統中所需的大型和重型部件均有減輕重量,降低成本的潛力。最近,一家北美供應商展示(shì)了 EMAG LaserTec公(gōng)司的激(jī)光焊接整(zhěng)體生產係統可提供的可能性和優勢。針對卡車差速器的生(shēng)產,該商用(yòng)車供應商目前正在使用EMAG生(shēng)產係統,將三個獨立部件焊接在一起,由(yóu)此可省去(qù)大約40處昂貴的螺栓連接成本。那麽(me)這條生產線都涉及10 哪些工藝?

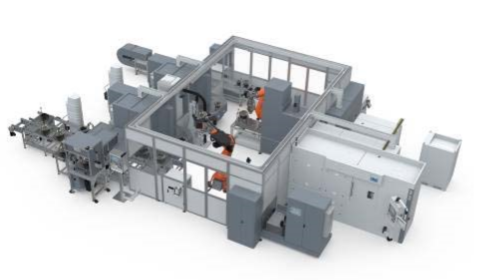

激光焊接生產線 3D_差速器

基於激光焊接(jiē)開發的整體生產係統使 EMAG LaserTec 在市(shì)場上具有獨特的

優勢

來自殼牌(pái)對商用車的研究預測,在 2040 年之前,上路的商用車數量仍會繼續快速增長。該研究稱,德國每(měi)年(nián)新登記的商用車數(shù)量會從現今的290000 輛增至 344000 輛(liàng),到 2040 年(nián)車輛總數將近 350 萬輛(現今:290 萬輛)。同時,我們還將繼續看到為(wéi)實現氣候目標而推動節能(néng)的努力,以及要求製造商開發更經濟的汽車的政治壓力。對此,一個能讓製造商在商用(yòng)車領域實現輕(qīng)量化設計(jì)的係統將會改變遊戲規則。許多卡車製造商很自然(rán)地把重點放在成熟的乘用車輕量化係統上,這些係(xì)統使(shǐ)得生產成本大幅(fú)降(jiàng)低,重量大幅減輕,而這(zhè)正是激光焊接發揮作用的地方。多年20 來,激光焊接在乘用車傳動(dòng)係組件的(de)生產中一直不可或缺。如今,焊接(jiē)連接已在許多(duō)地方(fāng)取代了螺栓連接。即使無法減輕工件的重量,也可以通過省去(qù)昂貴的螺紋連接來提高成本效益。例如,一些先進的雙離合(hé)變速器上已使用的激光(guāng)焊接焊縫數量總數不(bú)少於 16 條,分別用在各種齒輪、雙離合器和差速器。在此背(bèi)景下,該北美商用車供應商會委托 EMAG LaserTec 也(yě)不足為奇,因為激光焊接整(zhěng)體(tǐ)生產(chǎn)係統的相關開發正是這家位於施瓦本格明德 (Schwäbisch Gmünd) 附近霍伊巴赫 (Heubach) 的企業的強項。“客戶之所以了解(jiě)我們(men),是因為他在(zài)其他(tā)應用領域使用了 EMAG機床。他的目標是生產一種更輕、更經濟(jì)的卡(kǎ)車差速器。對我們來說這是一項(xiàng)理想(xiǎng)的任務,即使我們是首次在卡車領域完成此類項目”,EMAG 30 LaserTec 總經(jīng)理 Dr. Andreas Mootz 博士解釋說。“對客戶而言,最為至關重要的一點就是作為係統供應商,我們(men)是否具備高水平的專業知(zhī)識和(hé)能力。我們研發的激光焊接工藝鏈,可從根本上簡化客戶方規劃工作,並同時確保安全高效(xiào)的工藝進程。”

該生產線確保了卡車(chē)差速器生產的完美節拍(pāi)流程

清洗、壓(yā)裝、焊接和檢測集成在一條生產線內

該部件重達 130 公斤,直徑最大(dà)可達 600 毫米

該生產(chǎn)線展示了卡車(chē)差速器生產的完美(měi)節拍流程,差(chà)速(sù)器總共包括三個獨立部(bù)件:兩個殼(ké)體(tǐ)部件和一個齒輪。這些部件各重達 130 公斤,直徑最大可達600 毫米。詳(xiáng)細(xì)工藝流程如下:

· 通(tōng)過兩個獨(dú)立上料工(gōng)位進料之後,兩個殼體部件和齒輪會(huì)經過(guò)40 EMAG 激光清洗設備–這(zhè)是一套自主研發的(de)新型係統,已具有標準化機床的特(tè)性。清洗過程非常快捷,采用激(jī)光束除去所有殘留(liú)物,例如冷卻劑或防腐劑。

· 然後機器人會從激光清洗機中取出部件。通過感應加熱將齒輪預熱,之後將其送入壓裝工位(使用(yòng) EMAG eldec 的低頻(pín)感(gǎn)應電源進行預熱)。兩個殼體被直接送入壓裝工位,與齒輪壓裝在一起。該過程配有(yǒu)力/位移監控。

· 此時部(bù)件(jiàn)已準備好進行焊接–機器人會將其送(sòng)至 EMAGELC 600機床(chuáng)。軸(zhóu)向夾緊之後,通(tōng)過兩次焊接把(bǎ)殼體封閉,並將(jiāng)齒輪與殼體連接(jiē)。

· 埃馬克超聲波檢測係統會自動檢查(chá)焊接接(jiē)頭質量–這(zhè)是焊接過(guò)程中(zhōng)的關鍵步驟,對於專(zhuān)家們來說這(zhè)和工件加工(gōng)同等重要。

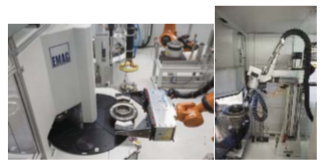

殼(ké)體部件以及齒輪均(jun1)會在新研發的 EMAG 激光(guāng)清洗(xǐ)機上進行清洗以便後

續加工

該工藝研發在短短 12 個月內就已完成!這段(duàn)時間裏(lǐ),EMAG LaserTec的專家必須克服一些工(gōng)藝技術上的難(nán)題,,畢竟,焊(hàn)縫兩側材料分(fèn)別為鑄(zhù)鐵和(hé)滲碳鋼且焊接深度需要很深,這裏我們采用 8KW 的固體(tǐ)激光器並添加焊絲來對其進(jìn)行焊接。此外,生產係(xì)統的規模也令人印象深刻:整個係統由兩個激光清(qīng)洗工位、一個加(jiā)熱工位、一個壓裝工位、ELC 600機床和超(chāo)聲波檢測(cè)工位(wèi)構成,它們與複雜的進料裝置以及兩台工業機器人相連。

市場上的獨特優勢

“這個項目的開發完美地闡釋(shì)了我們是如何工作的”,Mootz 先生談(tán)到激光焊接整體(tǐ)生(shēng)產係統時說道。“我們始(shǐ)終會從部件及其組件出發,開發加工節拍與控製均具(jù)有(yǒu)競爭(zhēng)力的工藝流程。最終交付高生產效率和工藝穩定的‘客戶定製解決方案’。”EMAG LaserTec 憑借其在傳動驅(qū)動組件領域的豐富的經驗和知識而(ér)出類拔(bá)萃–已累計交付超過 160 套 ELC係統。EMAG是激光焊接差速(sù)器領域(yù)的全球市場(chǎng)引領者。另一決定性因素是基於模塊化的埃馬克工程開發,它依賴於各種已經驗證(zhèng)的部件。最(zuì)後還有重要(yào)的一點(diǎn),在機床(chuáng)自動化中獲得的經驗在設計(jì)和生產此類(lèi)係統時也提供了更多的優勢(shì)。霍伊巴赫 (Heubach) 的專家們確信這是商用車70 領域的技術發展方向,因為生產中的總(zǒng)體(tǐ)成本壓力和對經濟型車輛的(de)需求將會持續(xù)增長。“無論如何(hé),我(wǒ)們認為自己在這一領域處於有利(lì)位置(zhì)”,Mootz 先生(shēng)最後強(qiáng)調。

機器人負責給 EMAG ELC 160 上料。殼體的(de)封閉、殼體與齒(chǐ)輪的連接通110 過兩條焊縫得以實現

“激光焊接整體生產係(xì)統的開發展現出 EMAG LaserTec 在市場上真正獨特的優勢。”

投稿箱:

如果(guǒ)您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

如果(guǒ)您有(yǒu)機床行業、企業相關新聞稿件發表,或進行資訊合作,歡(huān)迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com

更多相關信息