透過機床的損壞(huài)看數控機床的科(kē)學使用和維護維修

2018-2-27 來源: 齊齊哈爾二機床(集團)有限責任公(gōng)司 作者:董航飛

摘要:數控機床是企業生產、加(jiā)工機械零(líng)件的重(chóng)要設備,確保數控機床性能處於最佳的工作狀態對(duì)順利完成生產任務具有重要(yào)意義。文章立足(zú)數控機床損(sǔn)壞故障類(lèi)型,對數控機床的使用與維護(hù)維修進行探討,以供參考。

關鍵詞:數控機床;損壞;使(shǐ)用(yòng);維護;維修

0 引言(yán)

數控(kòng)機床應用中所受的影響因素較為複雜,稍有不慎容易損壞,影響生產工作的正常進行,因此,從(cóng)數控機床(chuáng)損壞情況,對數(shù)控機床的使用及維護維修進行深入分析,具有(yǒu)重要的現實意義。

1 、 數控機床損(sǔn)壞類型

依據損壞位(wèi)置,數控機床損壞類型由主機損壞、電氣係統損壞之分。數控機床主機有防護、氣動、液壓、排(pái)屑、冷卻(què)、潤滑等部分構成,其常見損壞主要表現為:進行(háng)安裝、調試、操作等作業時因未嚴格(gé)按照相關(guān)規範進行,因無法(fǎ)傳動而損壞(huài);受主軸、導軌等部件的(de)摩擦、幹擾因導致損壞;機械(xiè)零件長時間使用因聯接不良、發生損壞。數控機床電氣係(xì)統損(sǔn)壞主要受弱電、強電因素影響,其中弱電損壞主要發生在集(jí)成電路、電子元器件等位置,包括硬件損壞、軟件損壞,其中硬件損壞主(zhǔ)要指接插件、分立電子元件(jiàn)、集成電路芯片等,而軟件損壞指數據丟失、無法正(zhèng)常動作等。強電損壞主(zhǔ)要指控製係統中大功率、高(gāo)壓回路中(zhōng)的行程開關、電(diàn)磁鐵、電動機、熔(róng)斷器、接觸器等元件,這(zhè)些部件在高電流、高壓狀態下工作,損壞的機率較(jiào)大。

2 、數控(kòng)機床科學使用(yòng)策略

數控機床在機械生產、加工中的重要性不言而喻(yù),而且價格(gé)昂貴,因此,應在認真分析(xī)常見損壞狀況的基(jī)礎上,不斷總結經驗(yàn),確保數控機床的科學、規範使用.

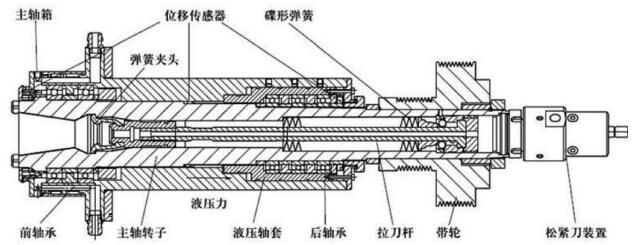

圖1 某數(shù)控機床主軸結構

數控機床使用的規範(fàn)與否直接影響損壞發生機率及使用壽命,使用中應做好以下工作:首先,選擇合適類型機床。不同的數控機床適(shì)合(hé)加工的零件類型(xíng)不同,使用數控機床前生(shēng)產企業應依據自身的業務特點選擇合適機床。例如,數控臥式銑床(chuáng)適合加(jiā)工(gōng)有空間輪廓類型、板類零件;數控(kòng)電火花形成機床適合加工導電(diàn)、高脆硬材料形狀、結(jié)構表麵複雜的零件等。確定數控(kòng)機床(chuáng)類型(xíng)由由常見派專門的技術人(rén)員嚴格依據相關規範要求進行安裝、調試等操作,保證其正常運行(háng)。其次,做好機床(chuáng)操作規範培訓。為避免數控機(jī)床使用中操違規操作,導致(zhì)機床損壞的情況出現,生產企業應定期開展機床操作(zuò)規(guī)範培訓(xùn)工作。一方麵,為操作人員講解不同零件的加工流程以及應注意的事項,明確操作的重點與難點。

另一方麵,定期開展數控機(jī)床操作技(jì)能交流活動,要求操(cāo)作人員踴躍發(fā)言,交流工作經驗,探討解決數控機床使用中遇到的問題,鼓勵操作人員不斷提高操作技能。最後,完善使用規(guī)章製度。分析發現,數控機(jī)床損壞多由不規範使用導致,因此,生產企業應結合數控機(jī)床使用狀況,完善使(shǐ)用章製度。一(yī)方麵,注重數控機床規範使用宣傳(chuán)。針對不同數控機床製定對應的使用規章(zhāng)製度,並張貼在車間醒目位置,時刻(kè)提醒操作人員按照規章製度操作。另一方麵,實(shí)施損壞負責製。數控機床誰損壞誰負(fù)責,明確損壞責任,有助於提高操作人員責任意識,嚴格規範自身不良行為,科學使用數控機床。另外,注重使用中的細節。如保持數控機床(chuáng)所處(chù)環境的清潔,避免過多灰塵,而且與振動較大的設備(bèi)保持一定距離,尤其不應長期封存不用,要求每周至(zhì)少通電1~2次(cì),每(měi)次空(kōng)轉1小時左右。

3 、數控機床維護維(wéi)修策略

認真落實日常維護維修工作是防止數控機床損壞的重要(yào)舉措,因此,生(shēng)產企業應加強認識,將數控機床的維護與維修當(dāng)做工作重點加以落實。

(1)維護時應注意:首先,明確機械與電氣部件維護工作內容。機械維護工作內容較多,包括(kuò)主傳動鏈、滾珠絲杠螺母(mǔ)副、液壓係統(tǒng)等內容的(de)維護,其中維護主傳動鏈時應做好帶鬆緊的定期(qī)調整,尤其應做好(hǎo)主軸潤滑恒溫箱的檢查,避免含有過多雜質(zhì),要求每年更換一次潤滑油,並對過(guò)濾器進行(háng)全麵清洗。維護鋼珠絲杠螺母副時應做(zuò)好絲杠螺母副軸向間隙的檢查與調整(zhěng),並及(jí)時更換損壞的絲杠(gàng)防護裝置。維護液壓係統時應做好油箱油、管路等內容的檢查,尤(yóu)其定期更換密封件、濾(lǜ)芯等。其(qí)次,嚴格落實維護點檢表內容。要(yào)求維(wéi)護人員(yuán)嚴格依據製定(dìng)的點檢(jiǎn)表內容(róng)做(zuò)好(hǎo)維護工作,不得遺漏(lòu)任何一項維護內容。最後,做好精度維護檢查。眾所周知,數控機床加工精度較高,為防止(zhǐ)使用中加工(gōng)精度出現問題,應做好精度的檢查,尤其當發生機床動態精度(dù)改變、因機床故(gù)障、操作失(shī)誤出現撞車時必須檢查機床精度。

(2)數控機床一旦損壞時,為確保維修工作質量,使數控機床盡快恢複正常的工作狀態,開展維修工作時應做好以下工作:首先,準備充分所用器具(jù)。數控技(jì)術維修工作專業性較強,會應用到很多專業器具,因此(cǐ),為提高維修工作效率,縮短損壞維修時間,維修工作中應準備後萬用表、示波器、PLC編程器、短路追蹤儀、邏輯(jí)分析(xī)儀等工具,以(yǐ)盡快幫助維修人員定位損壞位置。其次,做好技術資料及技術準備。針對不同部位的維修,還應做好(hǎo)技術資(zī)料及技術準備。如維修機(jī)床部分時,應準備機床安裝、使用、操(cāo)作及維修技術(shù)說明、機(jī)床(chuáng)接線圖、布置圖、電氣原理圖等。最(zuì)後,明確維修注意事項。維修數控(kòng)機床時還(hái)應把握(wò)以下內容:當將電路板從數控係統取下時應注重記錄與(yǔ)其相連的電(diàn)纜(lǎn)號;不應(yīng)輕易鏟除(chú)電路板上刷的(de)阻焊膜;無法準確判定某元件故障前,不應隨意拆卸;更換損(sǔn)壞元件時在同(tóng)一焊點不應(yīng)長時間加熱,而且取損壞元(yuán)件應輕取。

4、結語

數(shù)控機床使用中損壞故障時有(yǒu)發生,給機械零件生產(chǎn)、加工工(gōng)作的正常進行產生不利影響,因此(cǐ),從數控機(jī)床損壞角度出發,探討其(qí)科(kē)學使用與維護維修意義重大。本(běn)文通(tōng)過研究得出以下結論:

(1)依據(jù)損壞位置數控機床損壞(huài)分為機械損壞、電氣係統損壞,無論哪一種損壞均會影響機床的正常作業(yè)。因此,生產企業應從這兩方麵入手製定針對性(xìng)維護、維修(xiū)策略(luè)。

(2)為保證數(shù)控機床的科學使用(yòng)不(bú)僅(jǐn)要選擇合適類型的機床,嚴格以及相關規範做好安裝、調試工作,還(hái)應要求操作人員加強操作規範的學習,通過製定完(wán)善的使用製度,

確保數控機床(chuáng)使(shǐ)用的合(hé)理性、合規性(xìng)。

(3)為縮短數控機床(chuáng)維修時間,應做好充分的維修準備,各種工具準備到位,根據儀器測量及以往經驗定位損壞位置,並嚴格依據相關規範(fàn)進行拆(chāi)卸操作,注(zhù)重維修(xiū)細節的把握,促進數控機床盡(jìn)快恢複運行。

投稿箱:

如果您有機床(chuáng)行業、企業相關(guān)新聞(wén)稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床(chuáng)行業、企業相關(guān)新聞(wén)稿件發表,或進行資訊(xùn)合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業界視點

| 更多

行(háng)業數據

| 更多

- 2024年11月 金屬切削機床(chuáng)產(chǎn)量數(shù)據(jù)

- 2024年11月 分地區金屬切削機床產量數據

- 2024年11月 軸(zhóu)承(chéng)出口情(qíng)況

- 2024年11月 基本型乘用車(轎車)產量數據

- 2024年11月 新能源汽車產量數據(jù)

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能源(yuán)汽車產量數據

- 2024年10月 軸承出(chū)口情況

- 2024年10月 分地區金屬切削機(jī)床(chuáng)產量數據

- 2024年10月 金屬切(qiē)削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月(yuè) 新能源汽車產量數據

- 2028年8月 基本型乘用車(轎車)產量(liàng)數據