基於A N SYS 的螺紋數控修複車床主(zhǔ)軸係統(tǒng)優(yōu)化設計

2017-2-8 來源:沈陽工業大學機械(xiè)工程(chéng)學院 作者:王 可,肖 磊, 孫興偉

摘要: 主軸動態特性直接影響機(jī)床的加工精度和精度穩定性(xìng)。借助有限元分析軟件(jiàn)ANSYS , 對SCK230 螺紋數控修複車床的主軸進行動力學分析,並進一步對主軸的動態特(tè)性進行優化計算,最後通過動力學分析獲得在合理範(fàn)圍內主軸的最優跨距,為機床主軸的設計(jì)改進提供了重要依據。

關鍵詞: 主軸; 優化設計; ANSYS

0.引言

隨著(zhe)科學技術的進(jìn)步,機床主軸的性能(néng)也(yě)進一步向(xiàng)高轉速、高精度、高剛度方向發展。SCK230 型螺紋數控修複車床是為石油和地質行業管具公司的鑽杆、鑽鋌螺紋修複車削工作而專門設計(jì)生產的現代化自(zì)動車床,主軸單元(yuán)是機床的重(chóng)要部(bù)件之一,其動靜態特性直接(jiē)影響工件的加工精度、表麵粗糙度和生產(chǎn)效率,對主軸進行動力學分析可以提(tí)高整個機床的設計效率,縮短開發周期,降低開發成本,提高機(jī)床工(gōng)作安全和可(kě)靠性[1] 。

1.建立分析模型

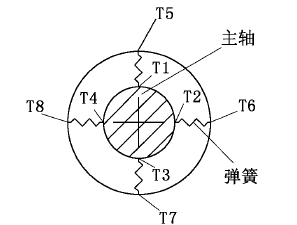

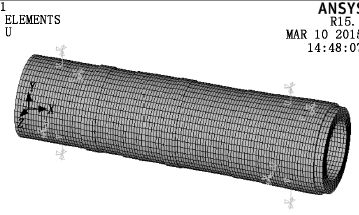

SCK230 螺紋數控修複車床(chuáng)主軸為簡單的階梯軸,采用雙支撐結構,為提高計算效率,在建模時省略主軸上的(de)鍵槽、倒角和螺紋等細小結構。在ANSYS 中采(cǎi)用從(cóng)上至下的建模方式建模,首先建立主軸的軸向截麵並用Plane42 單元進行(háng)手動網格(gé)劃(huá)分,然後用Solid95 單元繞X 軸旋轉該截麵(miàn)生成(chéng)三維實體(tǐ),得到更加精確的六麵體網格(gé)劃分實體[2 ] ,主軸材料(liào)選用45鋼。分(fèn)網後對其進行加載約束,經分析,軸承的彈性和(hé)阻尼會(huì)對主軸的動態特性產生影響(xiǎng)[3 ] ,可將軸承視為在圓(yuán)周方向等效分布的(de)4 個彈簧,用彈簧阻尼單元Combin14 模擬軸承的支(zhī)撐[4 ] ,軸(zhóu)承分布如圖1 所示。為了限製主軸軸向的移動,在節點T1 、T2 、T3 和T4施加軸向(xiàng)約束,限製其軸向自由度,彈簧的另一端(T5 、T6 、T7 、T8)為固定約束,約束其全部自由度。該車床采用前、後軸承[5 ] ,通過計算前、後軸承的剛度分別為122 .6 × 107 N/m 和577 .5 × 106 N/m ,圖2 為帶有彈簧約束的主軸(zhóu)有(yǒu)限元模型。

2.模(mó)態分析

2 .1 模態分析的基本理論

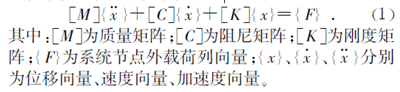

模態分析實質是一種坐標變換(huàn),其(qí)原理就是把物理係統中描述的響應向量放(fàng)到(dào)所謂的“模態坐標係統”中來描述,該坐(zuò)標係(xì)統中的每個基向量就是振動係統的一個特征向量(liàng)。運用力學分析的有限(xiàn)元法,可得該主軸(zhóu)係統的動力學方程如下:

圖(tú)1 軸承的分布(bù)

圖(tú)2 加軸承約束後的主軸有(yǒu)限元模型

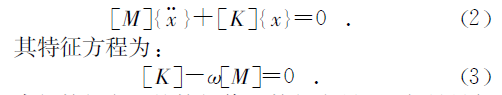

機械結(jié)構的固有頻(pín)率和振型是其固有(yǒu)特性,隻與剛度和質量相關,故對機械結構進行(háng)模態分析時(shí),可忽略阻尼和力對結(jié)構的影響,則得到該主軸係統力(lì)學模型的自由振動方程為:

求解特征(zhēng)方程的特(tè)征值和特征向量,即為所研究機械結構的(de)固有頻率(lǜ)和振型。

2 .2 主軸的模態(tài)分析

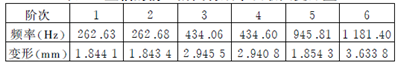

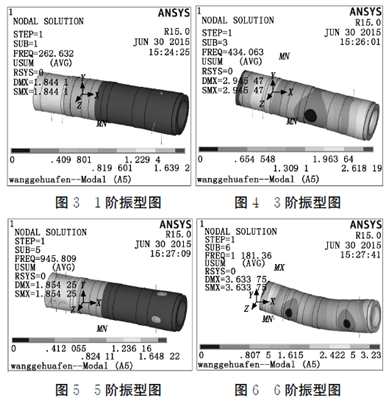

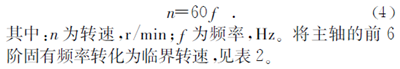

主軸的振動可以表達為各階固有振型的(de)線性組合,理論上有(yǒu)無數階(jiē)固有頻率,但加工過程中低(dī)階固有頻率對軸的振動影響要比高階固有頻率大,越是低(dī)階(jiē)影響就越大[6 - 7 ] ,因此(cǐ)低階頻率對軸的動態特性(xìng)起決定作用。表1 是應用有限元分析軟件ANSYS 計算出的主軸的前6 階固有頻(pín)率(lǜ)及振(zhèn)型,其中主軸的1 階(jiē)、3階、5 階和6 階振型如圖3 ~ 圖6 所示。

表1 主軸的前6 階固有頻率及最大變形量

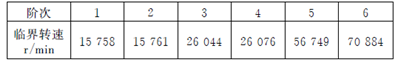

臨界轉速是指主軸旋轉時使主軸出現撓度(dù)急劇增大、轉動失穩現象的旋轉速度。主軸的工(gōng)作轉速應當遠離(lí)其(qí)臨界轉(zhuǎn)速,否則主(zhǔ)軸將有可能處(chù)在共振區域而產(chǎn)生劇烈振動。通過比較臨界轉速與主軸工作轉速(sù),可以判斷主軸係(xì)統是(shì)否發生共振[8] ,轉速和頻率的關係(xì)為:

表2 主軸前6 階固有(yǒu)頻率的臨界轉速

從表1 中可以得出,主軸的1 階、2 階固有(yǒu)頻率相近,3 階、4 階固有頻率(lǜ)相近,並且其振型表現(xiàn)為正交,因(yīn)此可將其視為複(fù)根。主軸的第1 階模態表現為主軸的垂直方向(xiàng)上的一(yī)階彎曲振動,第2 階模(mó)態表現為主軸橫向水平方向(Z 向)的(de)一階(jiē)彎曲振動,且最(zuì)大彎曲變形發生在(zài)主軸的(de)中部。第3 階模態表現為主軸垂直方向的(de)二階擺動彎曲振動,第4 階模態(tài)表現為主軸橫向水平方向(Z 向)的二階擺動彎曲振動,且最(zuì)大彎曲變形發生在主軸後端。根據該車床的實際工(gōng)況可知,本主軸的工(gōng)作轉速約為250 r/min ,小於其1 階臨界轉速,故不會產生振動,保證了主軸的加工精度。主軸係統的動態分析有很多影響因素(sù),單一(yī)條件的約(yuē)束不足證明係統達到最佳工作狀態[9 ] ,因此應(yīng)該對主軸係統進行進一(yī)步設(shè)計改造。

3.主(zhǔ)軸優化設計

3 .1 優化設計的理論方(fāng)法

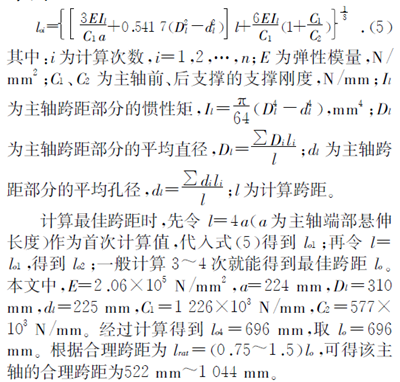

主軸係統優化設計的目的在於增強係統的動態特性,在優化設計前,需依據原結構的有限元分析結果及機(jī)床工作需求明確優化目(mù)標、優化變量、約束條件(jiàn)[10 ] ,軸承支撐剛度、跨距、主軸的徑向尺寸等對主軸係統動態特性都有直接影(yǐng)響,可將其作(zuò)為(wéi)變量因素,約束條件為變量的設計區間。本(běn)文(wén)對主軸的跨(kuà)距進行(háng)討論分析,根據該主軸的工作情況,可采用如下公式計算最佳跨距(jù):

3 .2 優化設計(jì)的有限元(yuán)分析

由(yóu)計算得到了主軸的合(hé)理跨距範圍,該主(zhǔ)軸係統的跨距(jù)為840 mm ,可以知道其跨距處於合(hé)理範圍之內。為進一步分析該主軸係統的最佳(jiā)跨距,利用ANSYS軟件進行不同跨距(jù)下的主軸有限元模(mó)態分析(xī),考察其固有頻率如何變化。該車床主軸的跨距為840 mm ,據此設置跨距改變量(liàng)為- 40 mm 、- 20 mm 、+ 20 mm 和+ 40 mm ,取各自(zì)1 階固有頻率進行分析,分析結果見表3 。

表(biǎo)3 不同跨(kuà)距下的主軸1 階固有頻率

根據表3 可以(yǐ)看出,跨距在800 mm 時主(zhǔ)軸的1階固有頻率最大,跨距在880 mm 時1 階固有頻率最小,主軸的1 階固有頻率在800 mm ~ 880 mm 範圍內隨著跨距的增加逐漸減小。根據主軸在主軸箱體(tǐ)的整(zhěng)體布局的實(shí)際(jì)情況,綜合考慮(lǜ)主軸的跨距為820 mm 更佳。

4.結論

通過對SCK230 螺紋數控修複車床的主軸進行實體建模和有限元(yuán)仿(fǎng)真計算,得到了主軸前6 階固有頻率、形變程度及各階的臨(lín)界轉速,在此基礎上利用優化設計的理論計算該主(zhǔ)軸的(de)合(hé)理跨距(jù),並利用(yòng)有限元(yuán)分析軟件分析主軸在不同跨距下其固有頻率(lǜ)的變化,得出了以下結論:

(1) 對主軸係統進行有限元分析,得出了該主(zhǔ)軸在現有的軸承支撐剛度(dù)條件(jiàn)下的前6 階(jiē)固有頻率和各階臨界轉速,發現1 階臨界(jiè)轉速大(dà)於其工作轉速(250r/min) ,說明該主軸(zhóu)能(néng)夠避開共(gòng)振(zhèn)區域。

(2) 通過對主軸最佳跨距的計算及分析,得到了主軸在實際條件下的最佳跨距,減小了主軸(zhóu)的跨距,縮小了主(zhǔ)軸箱體的空間距(jù)離,減輕了係統重量,為主軸箱體的整體設計改進提供了依據,有利於主軸係統的整體優化。

投稿箱:

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

如果您有機床行業、企(qǐ)業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com

更多(duō)相關信息(xī)

業界視點

| 更多

行業數據

| 更多(duō)

- 2024年11月 金屬切削機床產量數據

- 2024年11月 分地區金屬切削(xuē)機床產量數據

- 2024年11月 軸(zhóu)承出口情況

- 2024年11月 基本型(xíng)乘用車(轎車)產量數據

- 2024年11月(yuè) 新能源汽車產量數據

- 2024年11月 新能源汽車銷量情況

- 2024年10月 新能(néng)源汽車產量數據

- 2024年10月 軸承出口情(qíng)況

- 2024年10月 分地區金屬(shǔ)切削機床產量數據

- 2024年10月 金屬切削機床產量數據

- 2024年9月 新能源汽車銷量(liàng)情況

- 2024年8月 新能(néng)源汽車(chē)產量數據(jù)

- 2028年8月 基本型乘用車(chē)(轎車)產量數據

博文選萃

| 更多

- 機械加工過程圖示

- 判斷一台加工中心(xīn)精度的幾種辦法

- 中走絲線切割(gē)機床的發(fā)展趨勢(shì)

- 國產數控係統和數控機床(chuáng)何去何從?

- 中(zhōng)國的技術工人都去哪裏了?

- 機械老(lǎo)板做了十多年(nián),為何還是小(xiǎo)作坊?

- 機械行業最新自(zì)殺性營銷(xiāo),害人害己!不倒閉才

- 製造業大逃亡(wáng)

- 智能時代,少談點智造,多談點(diǎn)製(zhì)造

- 現實麵前,國人沉(chén)默(mò)。製造業(yè)的(de)騰飛,要從機床(chuáng)

- 一文搞懂數控車(chē)床加工刀具補償功能

- 車(chē)床鑽孔攻螺紋加工(gōng)方法及工裝設(shè)計

- 傳統鑽削與螺旋銑孔加工工藝的(de)區(qū)別(bié)