模具加工中,高速切(qiē)削與(yǔ)電火花加工各(gè)有什麽特點和(hé)優勢?

2013-5-9 來源: 作者:

高速切削技術

高速切削(HSC,High Speed Cutting)技(jì)術以其高(gāo)效率、高質量應用於(yú)航天、航空、汽車、模具(jù)和機床等行(háng)業中,尤其針對飛機薄壁零件及各種複雜的型(xíng)麵模具零件加工。

1.高速切削特點與優勢

(1)相比於普通(tōng)數控機床,高速切削機床具有如下特點:①具有高切削速度和高主軸轉速。

②具有高快(kuài)速移動速度:高速銑床的快速移動速度達到(dào)了30~90m/min。③金屬(shǔ)切除率高(gāo),切削效率高:切削45鋼時,金屬切除率通常為300~600cm3/min。④具備高剛性高精度。

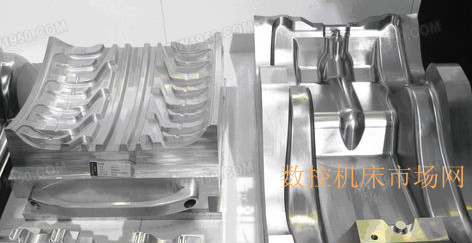

(2)上述特點決定如下優勢:使用高(gāo)速切削,銑削深度較小,切削線速度和進給速度較高,銑削力低,切削產生的熱量大部分被高速流出的(de)切屑所帶走,故工件和刀(dāo)具(jù)熱變形小,吃刀時間短,衝擊和彎(wān)曲減小(xiǎo)了,加工表麵粗糙度(dù)值很小:銑削鋁合金(jīn)時可達R a=0.4~0.6μm,銑削鋼件時可達R a=0.2~0.4μm。無需拋光、研磨等二(èr)次加工處理(lǐ),有(yǒu)效地提高了模具的加工精度(見圖1)。

圖1 輪胎及複雜的型腔的模具

有利於加工薄壁(bì)模具和整體結構式零(líng)件,高速切削的材料去除率(lǜ)通常是常規的3~5倍,在精加工中獲得高生產率(lǜ)。如高速切削可使飛機大量采用整體結構零件(jiàn),明顯減輕部件重量(liàng),提高零(líng)件可靠性,減少裝配工時。在數碼產品或(huò)繼電器等電子產品中,薄壁模(mó)具加工困(kùn)難,采用高速銑削技(jì)術可以大大改善,能加工出壁厚0.2mm、壁高20mm的薄壁零件。

2.高速切削應用條件

由於高速加工技術具有諸多特點以及模具零件具有複雜的型麵,因此,模具高速加工技術(shù)對加工係統中的機床、刀具、數控係統等都提出了更高要(yào)求。

(1)高速主軸(zhóu) 機床能實現(xiàn)高速切削的關鍵是機床的高速(sù)主軸。目前用於模(mó)具加工的高速切削機床主要是高速(sù)加工中心、高速銑床等,要求主軸轉速為10 000r/min~40 000r/min,另外還要求(qiú)主(zhǔ)軸能夠快速升速、減速(sù),即具有很高的加速度、減(jiǎn)速度。高速旋轉的主軸要求軸承具有高承載能力(lì)、高剛度、高回轉精度以及高使用(yòng)壽命。

(2)高速機床(chuáng)動態特性 高速切削機床(chuáng)對其支承件的靜態、動態特性要求(qiú)很高,機床床身要具有(yǒu)高的靜剛度、動剛度、熱剛度(dù),好的(de)結構剛性,足夠的支承(chéng)強度,高水(shuǐ)平的阻尼特性,從而使機床固有頻率遠離高速切削時發生顫振的頻率,進而使(shǐ)機床具有好的動態響應特性。

(3)高(gāo)速切削刀具係統 高速切削加工時,高速刀柄的動平衡等級需達2.5G及主軸(zhóu)最(zuì)高轉速以上,用以保護主軸軸承壽命,而刀柄本身的錐麵精度必須≤AT3,表麵粗糙度值必須達到R a≤0.4μm。

高速切削不但要求刀具具有良好的耐熱性、耐(nài)磨損性和抗破損性,同時對其動平衡質量也提出了嚴格要求。高速切(qiē)削時,由於主軸(zhóu)轉速很高,不平衡質量將引起非常大的慣性離心(xīn)力,影響刀具壽命(mìng)、加工精度和加工效率。針對鋁合金、鑄鐵(tiě)、鋼、鈦合金等不同加工材料,應合理高效地選擇刀具。目前常用的(de)高(gāo)速切削刀(dāo)具材料有(yǒu):硬質(zhì)合金及其塗層、陶瓷、立方(fāng)氮化硼(CBN)、聚晶立方氮化硼(PCBN)、超硬材料金(jīn)剛石、聚晶金剛石和金剛石塗層等。

(4)高速切削(xuē)的(de)數控編程 由於模具的型麵複雜(zá),通常采用CAD三維設計軟件建模。為充分發揮高速切削的高精度、高效率等特點,不但要(yào)求數控(kòng)係統具(jù)有高速編(biān)程計算功能,對編程(chéng)人員的專業(yè)水平及綜合能力提出(chū)更高要求。

電火花(huā)加工

電火花加工是利用浸在工作液中的兩極間脈衝放電時(shí)產生的電蝕作用蝕(shí)除導電材料的特(tè)種加工方法,又稱放電(diàn)加工或電(diàn)蝕加工(英文簡稱EDM)。電火花加工能加(jiā)工普通切削加工方法難(nán)以切削的材料(liào)和複雜形狀的型孔和型腔的模具和零件:①加工(gōng)各種硬、脆材料,如硬質合金和淬火鋼(gāng)等。②加工(gōng)深(shēn)細孔、異形孔、深(shēn)槽、窄縫和切割薄片等,如各類熱鍛模、壓鑄模、擠壓模(mó)、塑(sù)料模和膠木膜等模具。

電火花(huā)加工包括電極的製作和EDM放電加工(gōng)。

1.電極的製作

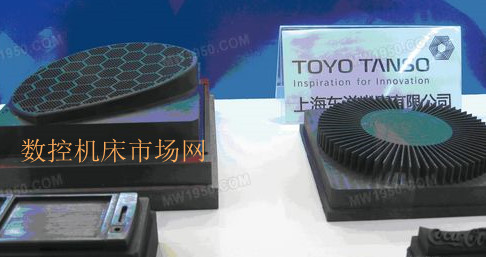

電極製作主要采用三軸數控機床來加工,機床穩定性要好,三軸運動要均勻穩定不振動,主軸回轉精度也要好。可在同一台機床上進(jìn)行電極的(de)粗加工、半精加工(gōng)和精加工(見圖2)。

圖2 石墨電極加工

電極包括石墨(碳)和銅電極。

石墨與紫銅電極在CNC加工的特點:①石墨電極加工性能好,易於加工(gōng)各種複雜的形狀(zhuàng),切削阻力為(wéi)銅的1/5,加工效率為(wéi)銅的兩倍,且其強度很高,耐高溫,熱膨脹率極(jí)小,對於(yú)超高(50~90mm)、超薄(0.2~0.5mm)的電(diàn)極,加工時不易變形(xíng)。②比重輕,比重為銅的1/5,常用於重、大及整體(tǐ)電極加工(見圖(tú)3)。③石墨對刀具的磨(mó)損較為嚴重,加(jiā)工時產生的灰(huī)塵比較大,可能入侵(qīn)到機床的導(dǎo)軌絲杠(gàng)和主軸等,這就要求石墨加工機床有相應的處理石墨灰塵的裝置(zhì),機床密封性也要好,因為(wéi)石墨有毒。

圖3 重、大及整體石墨電極(jí)

2.電(diàn)火花加工特點

(1)電火花加工(gōng)速度與表麵質量 模具(jù)在電火花機加工一般會采(cǎi)用粗、中、精(jīng)分檔加工方式。

粗加工采用大功(gōng)率、低損(sǔn)耗的實現方式,而中、精加工電極相對(duì)損耗大,但(dàn)一般情況(kuàng)下中、精加工餘量較少,因此電(diàn)極損耗也極小,可以通過加工尺(chǐ)寸控製進行補償,或在不影響精度要求時予(yǔ)以忽略。

石墨的導電性(xìng)能(néng)好,在放電(diàn)加工中能節省大量時間,粗加工優(yōu)勢(shì)明顯。石墨電(diàn)極放電速度比銅(tóng)快,但損耗大,銅電極常(cháng)用於模(mó)具精加工。但(dàn)其加工表麵往往需要拋光打磨,以提高模具表麵質量(liàng)。

(2)電火花碳渣與排渣 電火花機加工在產生碳渣和排除碳渣平衡的條件下(xià)才(cái)能順利進行。實際中(zhōng),往往(wǎng)以犧牲加工速度去排(pái)除碳渣;另一個影響排除碳渣的原因是加工麵形(xíng)狀複雜,使排屑路徑不暢通。唯有積極開創良好排除(chú)的條件,對症地采取一些方法來積極處理。有一定絕緣度的工作液作為放電介質,在加工過程中還起(qǐ)著冷卻(què)、排屑等作用。常用的工作液是黏度(dù)較低、閃點較高、性能穩定的介質,如煤油、去離子水(shuǐ)和乳化液(yè)等。

(3)電火花工件與電極相互損耗 電火花機(jī)放電脈波時間長(zhǎng),有利於降(jiàng)低電極損耗。電火花機粗加工一般采用長放(fàng)電脈波和大電流放(fàng)電,加工速度快電極損耗小(xiǎo)。在精加工時,小電流放電必須減小放電脈波時間,這樣不僅加大了電極損耗(hào),也大幅度降低了加工速度。放電過程有(yǒu)部分能量消耗在工具電極(jí)上,導致電(diàn)極損耗,影響成形精(jīng)度。

電火花加工與高速切(qiē)削之比較

高速銑(xǐ)削是一項係統技術,企業必須根據產品的(de)材料和結構特點,購(gòu)置合適的高速切削機床,選擇合適的切削刀具(jù),采用最佳的切削工藝(yì),以達到理想的高速模具加工(gōng)效果。高速切削技術具有高的生產(chǎn)效率、加工精度(dù)、表麵質量等優點,已成為先進製造技術(shù)的重(chóng)要組成部分,但其加工成本很高,如高性(xìng)能的3~5軸數控機(jī)床、刀具、數控係(xì)統(tǒng),專業的軟件及編程人員等。如在高速銑(xǐ)削(xuē)加工中,刀具硬度必須比工件大,而數控電(diàn)火花加工(gōng)的電極材料不必比工件材料硬,可節省輔助時間和刀具費用。電火花加(jiā)工(gōng)是高速(sù)銑削加工的有力補充和堅強後盾,以柔克剛獨特的加工性能,在高速銑削無法加工的微小區域,或難以切(qiē)削的材料、複雜形狀的(de)型孔(kǒng)和型腔的模具和零件,發揮著極(jí)其重要的作用。

現(xiàn)代模具製造的發展方向是兩(liǎng)者緊(jǐn)密相連,優勢互補。以注射模具為例(見圖4),往往大麵積、易於(yú)高速切削加工為優先使(shǐ)用,其他難以切削加(jiā)工的型(xíng)腔部分由電火(huǒ)花加工完成。

圖4 注射模具(jù)

總之,模具企(qǐ)業必需(xū)充分發揮兩種數控技術的各自優(yōu)勢,並進行優化結合,才能發揮(huī)出模(mó)具加工的最高效率!

新聞資訊

| 更多

- 覆蓋件模具數控加工刀庫自動(dòng)化應用

- 高速、高質、高效的(de)精密齒輪製造之路——訪平湖市一鑫齒輪有限公司總經理金佳先生

- 高速、高(gāo)質與高效 :埃馬克助力(lì)一鑫齒輪夯實精密齒輪製造之路

- 伊(yī)斯卡將再次改變金(jīn)屬切削的世界!

- 車削加工,高效迅速

- 創新引領 共(gòng)赴未來--——訪孚爾默(太倉)機械(xiè)有限(xiàn)公司總經理 Bernd Kern 先生(shēng)

- SINUMERIK ONE 提供眾多支持可持續發展的(de)功能

- 中國(guó)裝備 裝備中國 走向世界:新中國成立 75 年(nián)來,隨(suí)著國家經濟社會的

- HandySCAN 3D|MAX 係列全新增強規格

- 切削刀具行業的未來

展(zhǎn) 會(huì)

| 更多

博文選萃

| 更多

網友(yǒu)評論 >>查看更多評論