這裏的高精度零件是指利用普通設備、運用傳統工藝手段無法進行切削(xuē)加工、無法保證設計要求的零件。

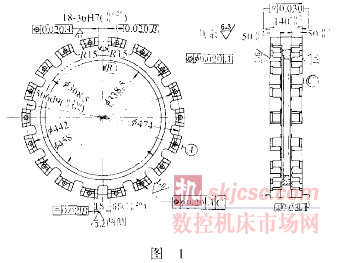

圖1 是我公司試製生產的(de)國內首例20 0k w 活齒(chǐ)減速器中的核(hé)心零件活齒盤(pán)。

由圖1 我們可以看出, 零件銑削前加工工序並不複雜, 隻需要精度較高的臥式車床就可完(wán)成, 難(nán)點在(zài)於:①槽18 -6 5 0.02m m 表麵(miàn)粗糙度R aL3 . 2μm和(hé)對基準麵B 0. 02mm 的對稱度。②槽18 -36 H 7 , 表麵粗糙度Ru1 . 6 μm 和對基(jī)準麵A 、B0. 0 20 mm 的位置度和對稱(chēng)度。③ 孔18 -φ17 H 6 , R a1. 6μ m 的表麵粗糙度和對基準麵A 、C0 . 20mm的位(wèi)置度④加工中的應力釋放及(jí)56 一62 H R C 的表麵氮化處理。

為(wéi)了達到以上要求必須做到:① 正確製定銑(xǐ)削前的(de)加工和熱處理(lǐ)工(gōng)序以減(jiǎn)少(shǎo)零件的內應力及保證熱處理調質硬度。② 選用能夠達到加工要求的設備。③製定合理(lǐ)的加工工藝(yì)及必需的(de)工胎夾具。④加工後的熱(rè)處理保證手段。

1 .銑削前工藝方(fāng)案設計

為了保證零件的調質處理(lǐ)要求和減少內應力,使其在後序處於良好的加上狀態, 根據以往的加工經驗結合(hé)具體的設計(jì)要求(qiú), 經過研究(jiū)製定以下工藝方案(àn): 鍛造毛(máo)坯→正火(huǒ)→粗車→調質(zhì)處理240 -26 O H B →半精車→ 消除熱處理應力→ 精車→銑削。

2 .選用滿足加工(gōng)要求的設備(bèi)

分析上述的加(jiā)工(gōng)難點, 較小的尺寸公差、較低(dī)的表麵粗糙度值和要求嚴格的形位公差, 加之較大的零件直徑在普通(tōng)機床上根本無法保證根據我公司設備狀況和工藝要求, 選擇了(le) 日本三菱公司製造的M -H T l l/ 125 0 臥式加工(gōng)中心。

3 .加工工藝及工胎夾具設計( 銑削工序)

製訂工藝(yì),要求在(zài)現(xiàn)有的設備、人員及生產條件下製訂出最合理(lǐ)的加工過程, 使各工序具備易操作性, 進而保證加工質量(liàng)和生產(chǎn)工期針對(duì)圖l 零(líng)件我們製訂出車削以後的加工工藝如下(xià):

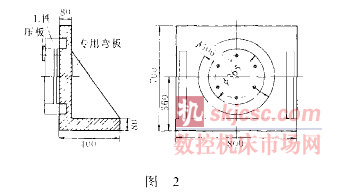

( 1) 活齒盤屬於大型(xíng)盤類零件, 若水平裝夾在臥式(shì)加工中心上作台上, 當工作台旋(xuán)轉45 。時機床主軸就要(yào)伸出較長, 這時主軸剛性降低, 會出現讓刀現象(xiàng), 切削性能明顯下降即使勉強加工出槽18 -36 H 7 、18 -6 5 ±0.20 mm及孔18 –φ17 H 6 還必須通過其他手段來完成, 且形位公差不易保證我們采(cǎi)取將零件立放裝(zhuāng)夾在專用彎板上( 如圖2 ) ,以端麵和(hé)外徑定位(wèi),內部六處螺栓壓板壓緊, 千分表找正外(wài)徑和端而, 允差0 . 0 0 5 mm

(2) 數控編程、差補加工, 利用4 刃粗銑立銑刀(dāo)對稱銑削槽18 -6 5盯0 , 11 m , 留單麵餘量1m m ,換6 刃半精銑刀加工, 留單麵餘量0. ,15mm ,利用山特維克(kè)6 刃整體硬質合金立銑刀進行精加工, 為了(le)保證後道工序的需要.我(wǒ)們將(jiāng)18 - 65 0.20mm 中對稱的兩槽加工至18 -6 5 0.025mm。

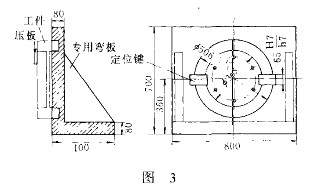

(3) 專用彎板銑槽鑲鍵( 圖3) , 零件翻麵以已加工槽65 0.025 mm、端麵及外徑定(dìng)位找正, 利用 (2) 的加工方法將反麵18 -6 5 0.2 0mm 銑出換(huàn)刀對(duì)稱加工(gōng), 運用數控程序對(duì)槽18 -36 H 7 分粗銑、半精銑、精銑進行加工, 雙麵精銑餘量0 . 1mm 。

(4) 18 –φ 17 H 6 孔公差小, 粗糙度和形位公差要求嚴(yán)格, 並且孔小而深(深140 m m ) , 用勢φ3 m m 中心鑽打18 –φ 17 H 6 定(dìng)位底孔, 分別用勢φ8mm 、φ15mm、勢φ16.8mm 鑽頭對稱通鑽各孔,用φ17 m m 加長機用鉸刀精鉸各孔。

(5) 由圖1 可知, 零(líng)件銑削加工(gōng)前後去除(chú)材料較多(duō), 幾乎成為薄壁零件, 為了減少加工過程中零件的變形和切削應力, 在(zài)進行上(shàng) 述各加工工序中必須使(shǐ)用(yòng)高質量(liàng)的切(qiē)削液, 並且在精加工工(gōng)序前將螺栓適(shì)當鬆動後再夾緊以釋放切削應力。

(6) 清理(lǐ)後進行綜合檢查各尺寸(cùn)公差(chà)、表麵粗糙度及形位公差, 滿足設計要求後轉人熱處理工序。

4. 熱處理工藝保證

熱處理是機械製造行業中的關(guān)鍵工序之一, 對提高零件的性能、挖掘材料的潛力、延長零件(jiàn)的壽命起著重要作用。為了減小零件的變形, 達到(dào)設計要求(qiú), 我們利用輝光離子氮(dàn)化爐對零件18 ~36 H 7處進行(háng)0 , 3 ~0 . 4 m m 滲氮處理, 滲氮10h , 保證5 6~6 2 H R C , 其他部位塗防滲劑加以保護。

總之, 對於精度較高的零件, 工藝是極其關鍵之(zhī)所在, 運用好的工(gōng)藝方(fāng)法不但能(néng)保證精度, 提高效率, 而巨(jù)能(néng)降低成本。

如果您有機床行業(yè)、企業相關(guān)新聞(wén)稿件發(fā)表(biǎo),或進行資訊合作(zuò),歡迎聯(lián)係本網編輯部, 郵箱:skjcsc@vip.sina.com