摘 要(yào): 介紹了風輪機轉(zhuǎn)輪葉片的結構型式、翼(yì)型的優化和材料性能, 以(yǐ)及大(dà)型風輪機葉片的製造工(gōng)藝,包括外殼成型、添充纖維的製作、真空(kōng)浸漬(zì)和(hé)烘烤固化, 指出風輪機的設計製造必須經過模擬試驗。

關鍵(jiàn)詞: 風電設備; 轉輪葉片;

製造工藝我國風(fēng)力發(fā)電產量已經躍(yuè)居世界第三, 風電設備製造業已超過70 多家。在(zài)風電機組價格中, 風(fēng)輪機幾乎占了一半, 而葉片又(yòu)是風輪機轉輪的最關鍵部件。葉片的設計、製造對風電設備的輸出功(gōng)率、運行壽命等有重大影響。

1 翼型的(de)優化(huà)

作為流體機(jī)械的風輪機轉輪葉(yè)片(piàn)斷麵呈流線型( 魚形) , 葉片的過流外表麵( 包括正(zhèng)麵和背(bèi)麵) 的翼型非(fēi)常複雜(zá)。在葉片形狀優化過程中,對型麵升力的優化, 應當線性插入(rù)衝擊(jī)角和雷諾數(shù); 而對型麵(miàn)的阻力, 則應線性(xìng)插入衝(chōng)擊角(jiǎo)和對數插入雷諾數。對距離的線(xiàn)性(xìng)插值法可以確定最終的升力和(hé)阻力係數值。當翼型的型麵升力(lì)較高時, 可以最大限度地獲得風能; 在(zài)光潔和(hé)粗糙(cāo)性能之間, 優選具有中等升(shēng)力的(de)翼型的型麵是較好(hǎo)的折中方法; 對於1 m以上的大型(xíng)風輪機轉輪葉片, 應按相似法則進行翼型的型麵和(hé)形狀的優化; 對於小型風輪機轉輪葉片, 應在較低的雷諾(nuò)數下進行設計, 此時粗糙度的(de)影響更為重要(yào)。

轉輪葉片的(de)設計和製造必須保證翼型的型麵、型線的準(zhǔn)確, 葉片表麵粗糙(cāo)度要符合要(yào)求。表(biǎo)麵太光(guāng)亮會造成製(zhì)造成本太高, 表麵太粗糙時蚊蟲、灰塵等會附著, 增大風(fēng)流阻力而影響效率。近年來風輪機轉輪葉片的設計不斷改進, 新一代(dài)的翼型能大幅度增加( 約20%) 捕集(jí)風能的能力提高機組輸出(chū)功率。

風輪(lún)機轉輪(lún)承受的動(dòng)態負荷計算是一個世界性(xìng)課題, 至今尚無可靠的計算方法。應建(jiàn)立精確的動態模型, 其要求的條件是:

( 1) 適當的自由度。

( 2) 葉片截麵的靜態特性。

( 3) 詳細(xì)的風(fēng)況參數( 空間和時間的關係) 。

( 4) 忽略不穩定(dìng)的(de)空氣動力作用。

因(yīn)這些條件很難同時滿足, 因此, 翼型優化過程中, 隻能在翼麵升力(lì)和阻力之間、在光亮和(hé)粗糙之間, 選擇折中(zhōng)的(de)方法。為了保證按現有水平設計的葉片實現低成(chéng)本的(de)批量生(shēng)產, 還必須采用現代化的製造工藝。

2 結構形式選擇

葉片斷麵結構(gòu)形(xíng)式基本上分成兩種: 用於(yú)小型葉片的半空心式和(hé)用於大型葉片(piàn)的全空心式。

2. 1 半(bàn)空心式葉片

半空心式葉片早(zǎo)期用於中(zhōng)小型的轉輪, 其(qí)特點是葉片的魚形斷麵中部( 相(xiàng)當(dāng)於1/ 3 長度) 設有橢圓形骨架(jià)( 用於承受負載) , 裏麵為中空。葉片基本上由兩種材料(liào)組成, 即玻璃纖維強化塑(sù)料(liào) ( 外殼、骨架和裏襯) 和填充樹脂( 氨基甲醇乙酯係列黏結劑) 。

2. 2 全空心式葉片

當風輪機單機容量增大(dà)到1 000 kW以上時,就必須設法減輕質量, 降低(dī)成本, 但是要保(bǎo)證提高機械強度, 此時采用全空心的(de)轉輪葉片。它與半(bàn)空心式斷麵結構的主要區別是, 葉(yè)片的魚形斷麵中部 ( 相當於1/ 3 長度) 設(shè)有加(jiā)厚的方形骨架( 用於承受負載) , 裏麵為中空; 葉片斷麵的出(chū)風側( 也相(xiàng)當於1/ 3 長度) 的外(wài)殼( 包(bāo)括正麵和背麵(miàn)) 裏麵敷設泡沫體(tǐ)的裏襯。葉片(piàn)基本上也由(yóu)兩種材料組成, 即玻璃纖維強化塑料( 外殼、骨架(jià)) 和發泡裏襯。

3 結構材料對比(bǐ)

3. 1 強化材料

強化材料包(bāo)括(kuò):

( 1) 玻璃(lí)纖維強化塑料。( 2) 碳素纖維強化塑料。( 3) 聚酰亞胺纖維強化塑料。( 4) 整體性玻璃纖維強化塑料。

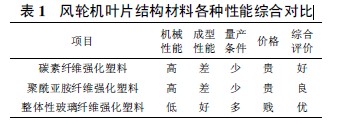

對於葉(yè)片材(cái)料性能(néng), 除了物理性能以外, 還要從成型性能、大批量生(shēng)產條件和價格等方麵予以綜合考慮。葉(yè)片各種材料性能(néng)綜合對比見表1。

由表1 可知, 碳素(sù)纖維和聚酰亞胺纖維強化塑料的(de)機械性能都比整體性玻璃纖維強化塑料優(yōu)越(yuè), 而且轉輪葉片采用碳素纖維時, 運行壽較長; 但是從成型性能和價(jià)格方麵看, 還是整體性玻(bō)璃纖維強化塑料優越。目(mù)前世界上新增風電(diàn)機組, 特別是(shì)大型風輪機組還是以整體性玻璃纖維強化塑料為主流。

3. 2 填充材料

3. 2. 1 纖維材料

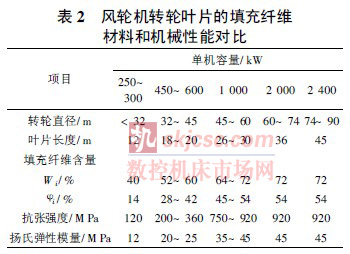

早期的風輪葉片曾經采用木材、竹子、鋁合金等, 後來都改用人造材(cái)料。現代風輪機轉輪葉(yè)片的填充纖維材料和機械性能對比見表2。

由(yóu)表2 可見, 當葉片長度達30~ 45 m 時, 葉超過2 400 kW時, 單機容(róng)量與轉輪直徑分(fèn)別為: 3 500 kW/ 92 m、5 000 kW/ 120 m 和7 300 kW/122 m 。

3. 2. 2 樹脂材料

從(cóng)經濟性(xìng)、作業性、生產性、實用性等多方(fāng)麵(miàn)考慮(lǜ), 葉片內部填充樹脂(zhī)被廣泛采用的主要是不飽和聚酯樹脂。但隨著風電(diàn)設備的大型化, 對抗(kàng)壓縮強度、抗疲勞強度的要求都很(hěn)高, 長度(dù)超過20 m 的大(dà)型(xíng)葉片已廣泛采用延展(zhǎn)性被改善了的(de)不飽和聚酯樹脂和延展(zhǎn)性(xìng)、黏結(jié)性都很優越的乙烯脂。

4 現(xiàn)代製造工藝

大型葉片采用高壓真空(kōng)浸漬樹脂的現代製造(zào)工藝。

4. 1 外殼成型(xíng)

葉片外殼由三部分(fèn)構成(chéng):

( 1) 能夠承受高壓真空負壓作(zuò)用的薄膜。

( 2) 能夠吸入浸漬樹脂的擴散(sàn)層。

( 3) 成型(xíng)後容易脫模的剝離層。

大型葉片外殼可以分半製(zhì)作, 即兩個半瓣的葉片分別在模(mó)具上成型固化。

4. 2 填充纖維

固(gù)化成型的(de)葉片內部填(tián)充以作為基材的強(qiáng)化玻璃絲纖(xiān)維(wéi)編織物等材料。對於長度為20 m的(de)小型葉片, 采用手工編織、浸漬方法, 填充纖(xiān)質量含量為40% ~ 50% ; 長度為27 m 的大型葉片(piàn)時, 采用真空(kōng)浸漬法製作(zuò), 填(tián)充纖維質量含量達到65%~ 75% 。

填充纖維的編織工藝有:

( 1) 當(dāng)葉片長度小於(yú)20 m 時, 廣泛采用的是(shì)將玻璃纖維按縱橫交錯、柵網交叉、相互組合、允許滑動的方法製造。

( 2) 當葉片長度大於20 m 時就要(yào)求織成“# ”字形的經線和緯線, 相互之間(jiān)不能滑動, 纖維束和線不再是單一方向的(de)編織, 而是(shì)沿著0°、90°和± 45°多重組合編織, 實現多層化。“× ”字形對角線疊加(jiā)到 “# ”字形經線和緯線上, 使其(qí)固定, 不再竄動, 而(ér)且纖維編織緊密、波浪度小(xiǎo), 抗壓縮強度較高。

4. 3 真空浸漬

放置在成型模具上的葉片( 內部已(yǐ)填充基材) 進行密封, 隻在兩端(duān)留(liú)有(yǒu)小(xiǎo)孔, 葉片根(gēn)部小孔作為注入浸漬樹脂(zhī)的入口) ) ) 葉片尖端小孔(kǒng)作為(wéi)抽取真空用的出口。在高真空負壓作用下, 浸(jìn)漬樹脂由(yóu)葉片根部小孔不斷抽入, 穿過內部填充(chōng)的強化玻璃絲纖維(wéi)編織(zhī)物等積層材料, 被(bèi)抽到葉片尖端, 包括葉片外殼內側的浸漬樹脂擴散(sàn)層部(bù)分, 使浸漬樹脂與外殼內層也緊密黏結, 成為沒有任何氣(qì)泡和空隙的密集(jí)實體。

4. 4 烘烤固化

對(duì)放成型模具上的並經(jīng)過真空浸(jìn)漬的整根葉片進行烘烤, 固(gù)化(huà)成型, 最(zuì)後葉片表麵塗以性能較高的防蝕塗料。

5 葉片模擬試驗

風輪(lún)機轉輪必須能夠同時(shí)承受(shòu)軸(zhóu)向風的推力和轉輪(lún)葉片自身的離心力, 應能(néng)保證額定(dìng)工況(kuàng)下和強(qiáng)風作用下的機械強度。根據風況條件、紊流強(qiáng)度、紊流頻譜、最大風速、風向變化等工況進行模擬試(shì)驗, 積累真機(jī)運行數據, 並根據(jù)啟動、停機和(hé)緊(jǐn)急(jí)停機(jī)、故障、地震、檢(jiǎn)修維護等狀態下(xià)的運行(háng)特性曲線, 作出風輪機轉輪葉片的振動響應模式圖, 並根據風況曲線和運行特性曲線進行組合, 計算不同時間的(de)風速變化及其轉輪(lún)葉片的響應, 製作有限元模型(xíng), 對葉片進行應力解析。將解析結果與最大負荷時葉片(piàn)的應力(lì)、材料強度進行比較, 再對(duì)其靜(jìng)態強度(dù)進行評價。在求出設計壽命期(qī)限內的應力譜和疲勞損(sǔn)傷率以後, 再評(píng)價其(qí)疲勞強度, 最後進行真機(jī)試驗驗證。必須根據所積累的真機運(yùn)行數據和(hé)模擬試驗(yàn)驗證結果來進行評價。長達45 m 的轉輪葉片也必須進行(háng)模擬試(shì)驗, 將葉(yè)片根(gēn)部固定在轉盤上, 沿其長(zhǎng)度(dù)方向布置多個懸(xuán)垂負荷, 通過轉盤轉動、葉片擺動,進行模(mó)擬運行試驗。

6 結 語

當今世界大型風電設備轉輪葉片的製造趨向於專業化生產, 如: 天奇與英國瑞爾合資(zī), 設立無錫竹風公司, 專門研製竹質複合材料(liào)轉輪葉片; 中航( 保定) 惠騰公司、中複連眾複合(hé)材料公司和上海玻璃鋼研究院(yuàn)、北京玻璃鋼研究院合(hé)作, 專門生產轉輪葉片; 日(rì)本三菱公司委托美國纖維強化塑料廠在加拿大建廠, 可年產大型葉片1 000件; 印度蘇司(sī)蘭公司也在天津建廠, 專(zhuān)門生產(chǎn)轉輪葉片及其他部件等。市場上銷售的葉片,不一(yī)定能適應國情和每個(gè)風場的風(fēng)況, 因此必須自主創新解決。

如果您有機床行(háng)業、企業相關新聞稿件發表,或進行資(zī)訊合作,歡迎聯係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com