1前言

隨著國內外汽車產品市場競爭(zhēng)的(de)日益白熱化,汽車主機廠對模具產品質量、模具製造成本及模(mó)具製造(zào)周期都提出了更高的需求。而目前在汽車(chē)衝壓模具製造過程中都普(pǔ)遍存在著模具鑄件的鑄造水(shuǐ)平低、數控加工自動化程度(dù)低、模具鉗工手工研修量大、模具調試(shì)占用壓床周(zhōu)期長、模具整體製造精度低、衝壓產品零件(jiàn)合格(gé)率(lǜ)低和對手工調整經驗(yàn)結果(guǒ)缺乏積累分析環節等難點問題。

這些問題的普遍存在造成國內汽車模具(jù)企業的整體製造水平與(yǔ)日本豐田、德國大(dà)眾等國際一流模具(jù)製造企業仍有相當大的差距。針對以上重點問題,通過快速的大量數據采集分析手段,對汽車衝壓模具的整個生產(chǎn)製造(zào)過(guò)程進行數據化質量分(fèn)析控製,從而有針(zhēn)對性(xìng)地進行模具各階段過程產品的整改與(yǔ)修正,並形成具有汽車衝壓模具製造特點的質量管理控製體係(xì)及模具調整經驗積累機製,從而具備模具設計、製造、調試、數據分析並優化設(shè)計的閉(bì)環控製能力。

2數據采集技術

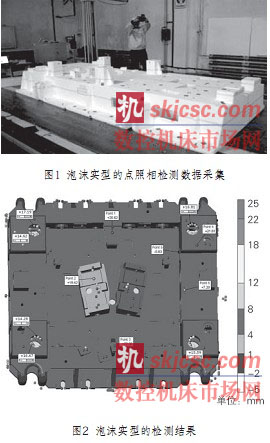

2.1泡沫實型的點(diǎn)數據采集及分析

以(yǐ)往泡沫實型的加(jiā)工餘(yú)量檢測(cè)主要是使用(yòng)三坐標劃線(xiàn)機,編程人員事先以數(shù)據表的形式提供加工型麵的理論數值,檢測人員對泡沫(mò)實型的(de)對應位置進行檢測(cè)。該檢測方式隻能(néng)對照數(shù)據表去(qù)判定餘量的大小,無(wú)法從泡沫實型整體出發做全麵(miàn)的加工餘量分析;受設備檢測範圍的限製(zhì),對大型工件的檢(jiǎn)測(cè)不方便,檢測後的結果無法(fǎ)存檔。如果鑄件毛(máo)坯加工型麵變形、餘量不均、無(wú)加工餘量或加工餘量不足(zú)等質量問題出現時,很難判斷是由於泡沫實型的缺陷還是鑄造過程存在問題造成(chéng)的。

通(tōng)過擴展照相測量係統的應用範(fàn)圍,應(yīng)用單反數碼相機快速采集模具鑄件泡沫實型的離(lí)散點(diǎn)3D坐標,如圖1。將照相采集數(shù)據與理論實體數模進行比較分析,計算得到泡沫實型的加工餘量(liàng)分布狀(zhuàng)態。該檢測方式(shì)能夠將餘量結果進(jìn)行數據化分層(céng),將餘量偏差結果用不同顏(yán)色區分(fèn)。圖2為檢測結果數據分析偏差雲圖,可以直觀地檢查、判定工件餘量分(fèn)布是否合理。

點照相檢測方式與三(sān)坐標劃線機檢測方式相(xiàng)比有如下優點:a.省去了由(yóu)編程人員提(tí)供檢測數據點出圖的環節;b.避免了檢測的人為失誤;c.可以綜合評定鑄件的整體餘量分布狀況,如出(chū)現檢測餘量不均可以通過平移坐標係的方式進行調整,這樣減少了手工修改的時間;d.檢測結果可以保留為三維數據,便於日後查驗;e.可以一(yī)次檢測多個工件,檢測效率提高30%以上;f.點照相檢測所得數據與鑄造後的鑄造毛坯檢測數據進行對比分析,可以優化加工餘量及鑄造縮比的設置參數。該項目的實施優(yōu)化(huà)了泡沫實型的製作工藝,實現了實型製(zhì)作、實型(xíng)檢測(cè)、鑄件檢測,鑄件加工基準的統一。

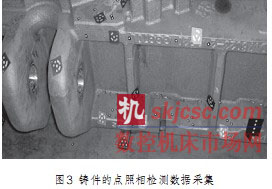

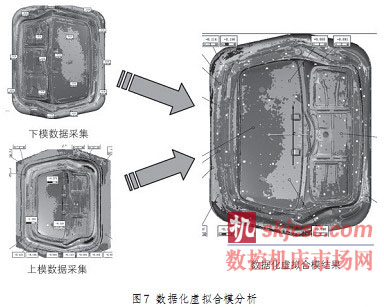

2.2鑄件毛坯的(de)點(diǎn)數據(jù)采集及分析(xī)

以往鑄件加工(gōng)前通常采用對刀程序在機床上進行試(shì)切的方法,無對刀基準及表麵餘量檢測環節,結果是(shì)占用數控設備準備時(shí)間過長,機床有效利(lì)用率低,並(bìng)且安全性差,加工時可能會發生撞刀事故,導致刀具損壞、工(gōng)件報廢、加工設備精度下降等現象,因此一直沒能實現無人化的程序自動加工。

點(diǎn)照相測量技術能夠將鑄件所有的加工型麵以(yǐ)離散3D點(diǎn)的(de)形式全部采(cǎi)集出來,如圖3。其比較原(yuán)則為:先以導向部分餘(yú)量均勻為主,再看其他結構麵的餘量,確定坐標係(xì)的平移量;當鑄件(jiàn)的變(biàn)形(xíng)量較大時,則要通(tōng)過均分導(dǎo)板餘量的方法,建立坐標係。圖4為鑄件(jiàn)的檢測(cè)結果數據,從檢測結(jié)果發現部分精加工麵沒有加工餘量,分析(xī)原因是由於鑄件變形所致。處理(lǐ)方法為一(yī)側連接板麵拉直,以(yǐ)另一側連接板的(de)加工餘量取中,再偏移坐標係,使所有加工麵餘量較均勻後,用兩(liǎng)側相對(duì)餘(yú)量較均勻的麵作為建係(xì)標準。

點照相技術在鑄件檢測上的應用具有以下優點:

a.離(lí)散3D點偏差量(liàng)能夠反(fǎn)映出鑄件(jiàn)的餘量狀態,取消了數控機床試刀的過程,解決(jué)了鑄件毛坯在上數控機床前對其加工餘量的比較分析,避免(miǎn)了由於工件幹涉麵、鑄造形成凸台等問題導致撞(zhuàng)刀(dāo)事故的發生。

b.通過對(duì)數據點的坐標平移,在滿足數控加工最小餘量的同時使型麵餘量更均勻,使數控編程人員合理地編製出數控加工程序,實現二維結構麵無人化(huà)程序自動加工(gōng),提(tí)高了數控機床有效(xiào)的操作時間,降低了成本的消(xiāo)耗。

c.通過大(dà)量的鑄(zhù)件毛坯數據采集和整理,在保證鑄(zhù)件(jiàn)餘量穩定的情況下,可降低鑄件毛坯的餘量值,節約模具成本。

2.3模具型麵的(de)點雲數據采集及分析

目前汽車覆蓋件衝(chōng)壓模具的質量(liàng)控製主要依(yī)靠大型(xíng)三坐標測量機,通過采集離散點的方式確認模(mó)具表麵與(yǔ)理論數據的偏差狀態,所(suǒ)測量數據具有較大的片麵性。如很難體現數控加工經常出現的斷差問題及凹角加(jiā)工是否到(dào)位(wèi)等(děng)問題。

應用光學(xué)掃描設(shè)備進行(háng)檢測(cè),對數控加工後的模具型麵及功能麵進行全方位的點雲數據(jù)采集,能夠(gòu)從整體上對(duì)模具的製(zhì)造精度進行(háng)分析,如圖5。該技術利用點雲的形式提取模具加工型麵的所有(yǒu)數據(jù),與三維加工數模對比,提供彩色雲圖(tú)數據解析報告,圖6為頂蓋凸模數控加工(gōng)後與加工數模對比分析雲圖。數(shù)據結果(guǒ)能夠直觀地(dì)顯示模具的整體偏差趨勢,解決了型麵出現斷差檢測難的問題,並為調試鉗工提供了更為有效的修正依據。這種檢測對於單品模具的(de)表麵質量和製造精度有了(le)明顯的提高。

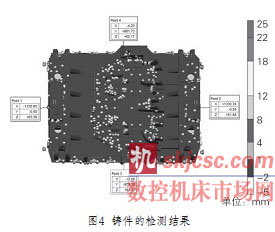

2.4數據化虛擬合模技術(shù)

虛擬合模技術是汽車(chē)覆蓋件模具調(diào)試工藝(yì)方法和模具(jù)檢(jiǎn)測技術的創新。該技(jì)術實際上是裝(zhuāng)配模具(jù)在上壓(yā)機之(zhī)前,通過掃(sǎo)描(miáo)數據在計(jì)算機中分析(xī)模具的綜合加工精度及合模間隙,將模具傳統的單件精度檢測提升為工作狀態下的組合裝配檢測。其特點是消除了以往利用上壓機調試(shì),通過觀察著色來判定模具的合(hé)模效果而產生占用壓機時間長的弊端。

(1) 模具調試前的虛擬合模(mó)分析

虛擬合模分(fèn)析(xī)是利用白(bái)光掃描(miáo)設備分別對模具的上下模型麵、導向麵、平衡塊麵進行全麵的掃描檢測,提取表麵數(shù)據,以理論(lùn)CAD模型為基準進行對齊,考慮料厚補償後,將上、下模具的掃描數據按照一定的基準規則進行虛擬合模,從而得到模具在(zài)入調前的綜合合模間隙分布,如圖7。

上述數據所提供(gòng)的模具研(yán)修方案,將模具以往所存在的凹(āo)角加工不到位(wèi)、模(mó)具導向是否匹(pǐ)配、型麵加工是否合(hé)格等問題通過數據體現出來,調(diào)試工人不需要采用模具上壓機查看製件著色和(hé)壓鉛絲等辦法分析模具合模間隙狀況,而通過合模間隙報告就可以進行模具研調,提高壓力機資(zī)源(yuán)的有(yǒu)效使用率30%以上,降低了調試工作的(de)難度(dù)。

對於對稱零件可先重點調試單(dān)側零件模具,待該側模具穩定成形後,其手工修磨的結果可以首先通過(guò)虛擬合模(mó)技術進行數據采(cǎi)集及(jí)合模分析(xī),記(jì)錄模具的修磨過程,以此為基礎指導另一側模具的調試工(gōng)作(zuò)。對於手工調整大的區(qū)域還可直接采用對(duì)稱(chēng)掃(sǎo)描點雲數據進行編程數控加工(gōng)。另外,前工序如拉延型麵(miàn)通過手工(gōng)打磨處理後,後工序的型麵也可按照此方案進行編程加工,在保證了數據基(jī)準的一致性(xìng)的同時又大大降低了(le)鉗工的手工研修量,從整體上縮短(duǎn)模具製造(zào)周(zhōu)期。

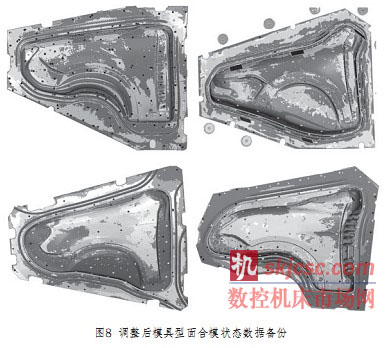

(2)模具調試合格後的虛擬合模狀態數據積累

將經過調試鉗工調整(zhěng)後的同(tóng)類覆蓋件的經(jīng)驗(yàn)結果進行電子數(shù)據備份,逐步形成調整後模具型麵經驗數據庫,圖8為部分翼子板類零件模具的合模狀態數據備份。將此經驗數據逐步融入到前期的衝(chōng)壓工藝造型和加工數模(mó)補充麵不等間隙設計(jì)中,進一步提高設計數據的可靠性,逐步減少鉗工研修工(gōng)作(zuò)量。

(3)應用虛擬合模技術進行模(mó)具修(xiū)理與複製

通常情況下,在模具的調試(shì)過程中都要經過鉗工(gōng)的手工打磨,修整後的型麵一般都與理論(lùn)的設計數據有一定的偏(piān)差,對於模具的(de)複製或(huò)修理如果采用(yòng)原CAD數據進行加工,調整工作量比較大,相當於(yú)重新進行(háng)一(yī)遍模具調試。通過虛擬合模技術可以快(kuài)速(sù)分析模具工作表麵與理論(lùn)數據的偏差狀態,同時得到模具工作時的相對間隙狀態,這對於形成切實可靠的模具修理或(huò)複製方案尤為重要。

在模具掃描前,首(shǒu)先要對被掃工件表麵進行光順修補處理,將工件(jiàn)表麵的暗坑和破(pò)損位置用樹脂進行光順處理,修正原模具的明顯缺陷,通過光學掃描設備對複製工件進行數據采集。數據采集後(hòu)進行模具狀態分析,針對不同的分析狀(zhuàng)態製定(dìng)不同(tóng)的工藝路線。對於內板零件模具,一般采用點雲光順後直接作為加(jiā)工數據;對於(yú)外板零件(jiàn)模具,采用點雲直(zhí)接加工或通過逆向構建加工數據的方式。

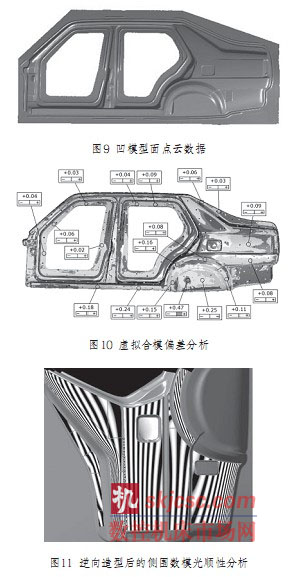

圖9為(wéi)捷達側圍拉延模具複製前采集的凹模型麵點雲數據。該工件型麵雖然經過光順處(chù)理,但由於型麵較大,根據虛(xū)擬合模偏差分析(圖10),在某些部位仍然存在偏差,這需要在逆向再造時將暗坑等缺陷位置(zhì)進行人為造型修正。經光順分析檢查得知,再造的側圍數(shù)模型(xíng)麵光順性好,完全滿足客戶要求,如(rú)圖11。

3結論

(1)采用點照相技術(shù)檢測泡沫實型,並從模型的整體結構出發,全麵衡量實型的餘量分(fèn)布狀態,降低泡沫實型報廢率90%以上,提高了泡沫實型的(de)準確性。

(2)采用點照相技術檢測鑄件毛坯,能夠(gòu)及(jí)時發現鑄件問題,有效地指(zhǐ)導數控編程方式,降低數控自動(dòng)加(jiā)工過程中發生幹涉碰撞、損壞刀具的現(xiàn)象,同時可以精確確定數控加工基準,減少占用數控設備找正時間,從而提高數控(kòng)加工效率及加工安全(quán)性。

(3)采用(yòng)數據化虛擬合模技術對拉延模具進行(háng)入調(diào)前的檢測分析,將單件檢測提升到裝配檢測,是模具製造技術及質(zhì)量監(jiān)控的一次升級,有效地指導了調試工作。將經過(guò)調試鉗工調整後的覆蓋件(jiàn)按類歸納(nà),形成(chéng)模具型(xíng)麵調試經驗數(shù)據庫,可總結調試經驗、指(zhǐ)導前期衝壓工藝設計,提高設計數據的可靠性。

(4)以數據化虛擬合模技術為基礎,利用點雲數據編輯優化並直接(jiē)編程(chéng)加工(gōng)的方法,對於模具複製、修理、對(duì)稱(chēng)製造的周期平均縮短1個月以上,經濟效益顯著。

(5)在汽車衝壓模具製造生產過程(chéng)中,全麵采用光學檢測(cè)技術和(hé)虛擬合模技術(shù),並形成從衝壓工藝分析、數控加工(gōng)、模具調試、數據備份及CAE分析驗(yàn)證的閉環質量控製體係,可逐步縮短與國(guó)際一流模具企業的差距,提升產品競爭(zhēng)力。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com