壓鑄模具是壓鑄生產中重要(yào)的工藝設備。金屬液在壓鑄模具中冷(lěng)卻凝固,最終形成壓鑄件。壓鑄件的形狀、尺寸、質量,以(yǐ)及壓鑄生產的順(shùn)暢性都(dōu)與(yǔ)壓鑄模具密切相關,因此正(zhèng)確合理地設計壓鑄模具至關重要。

一、壓鑄模具的基本結(jié)構

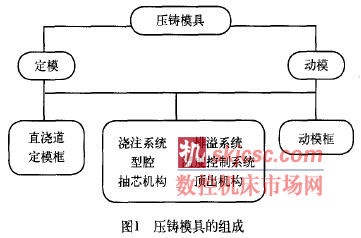

常用的壓鑄模具由兩個(gè)半模組成,分別稱為定模和動模。也有更複雜的壓鑄模具,不止兩個半模。壓鑄模(mó)具(jù)的組成如圖1所示。

壓鑄模具組成部分的作用如下:

(1)直澆道連通壓室或至橫澆道,包括澆口套和分流錐等。

(2)澆(jiāo)注係統 合金(jīn)液進(jìn)入型腔的(de)通道,包括內澆道、橫澆(jiāo)道及直澆道等。

(3)型腔在鑲塊上形成壓鑄件的幾何形狀(zhuàng)。

(4)抽芯機構完成活動型芯的抽出及插入動作,包括滑道、滑塊(kuài)、油缸及斜杠等。

(5)排溢(yì)係統排氣體及(jí)存儲冷金屬殘渣等。

(6)溫度控製係統控製壓鑄模具的溫度,包括冷卻水管和加熱油管等。

(7)頂出機構將壓鑄件從型腔中頂出,包括頂杆等。

(8)動(dòng)模框連接(jiē)及固定動模(mó)部件,包(bāo)括套(tào)板、支(zhī)撐(chēng)板等。

二、壓鑄模(mó)具的設計

設計(jì)壓(yā)鑄模具要注意以下幾個要點:

(1)要盡可能地采用先進簡單的結構,保證動作(zuò)穩定可靠、方便日(rì)常維護、維(wéi)修。

(2)要考慮澆注係統的可修改性,在調試過(guò)程中可以進行必要的修改。

(3)合理選用各種(zhǒng)公差、縮尺及加工餘量,保證可靠的(de)模件配合及要求的壓鑄件精度。

(4)選用合適的模(mó)具材料和可靠的熱處理工藝,確保壓鑄模具的使用壽命。

(5)應具有足夠的剛度及強度,能夠承受鎖模壓力和漲(zhǎng)型力,壓鑄生產(chǎn)過程中不產生(shēng)變形。

(6)盡可能使用標準化的壓鑄模具零件,改善經濟性(xìng)及互換性。

在設計(jì)模具時,還要根據鑄(zhù)件的投影麵積計算出壓(yā)鑄(zhù)生產中的總投影麵積、壓射比壓,以選擇合(hé)適噸位的壓鑄機,公式如下:

壓鑄機選(xuǎn)好後,根據壓鑄機的動靜行板及壓射偏心位置等尺寸,設計模具(jù)的大(dà)小、中心位置、複位拉杆孔位等與壓鑄機(jī)相連接部分的尺寸。

隨著(zhe)我國汽車製造業的發展,越來越多(duō)的汽車零部件采(cǎi)用了鋁合金材質,例如汽車發(fā)動機的缸體、缸蓋、油底殼以及各類連接支架等。隨著壓(yā)鑄技術的日益成熟,各汽車廠商對壓鑄件的內部質量要求越來越高,尤其以德國大眾的要(yào)求最為嚴格(gé),每一種車型的發動機壓鑄(zhù)件產品都(dōu)有一套相應的技(jì)術要求,產品(pǐn)孔隙度的要求是每(měi)一種(zhǒng)零部件所必須的要求。

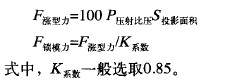

一(yī)些零部件結構非常複雜(zá),需要(yào)在模具上做一些相應(yīng)的結構才能實現批(pī)量壓鑄生產,如零部件上有多種角度的螺紋孔,要保證加工後的產品質量,必須(xū)在模具(jù)的相應位置製作型芯,如圖(tú)2所示(shì)。

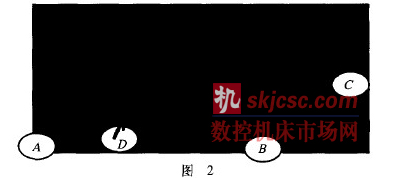

圖2中,A為定位孔,B是3個M8的螺紋孔,與定位孔角度呈10。,其中右側(cè)的兩個螺紋孔(kǒng)是通孔;c是兩個螺栓過孔,與定位(wèi)孔角度呈(chéng)5。;D是(shì)與定位孔呈34。的螺紋孔,長38mm。抽芯機構按驅動方式可分為機械(xiè)式(shì)和液壓式種(zhǒng)。機械式抽芯主要通過開合模過程中斜銷、彎銷、齒輪(lún)和齒(chǐ)條等實現抽芯與複位。液壓抽芯機構的工作原理比較簡單,直接利用液壓缸進行抽芯及複位動作。液壓(yā)抽(chōu)芯機構可以根據抽芯力的大小及抽芯距離(lí)的長短選擇液壓缸的(de)尺寸。圖2產品在模具設計時首先考慮 、C、D三個孔要鑄出來(lái),可以分別用液壓抽芯機構采取有角度的滑道的方(fāng)式在生(shēng)產中來(lái)實現孔的成形。圖3~D:fL的滑道(dào)機構示意,用這種辦法可以將液壓(yā)缸設計在模具外(wài)麵,這樣設計的好處是模具可變薄(báo),連續(xù)生(shēng)產過程中便於維護。

在連續生產過程中,模具的抽芯孔會因為多次的抽插滑動造成抽芯孔(kǒng)變形,在模具壽命(mìng)中後期,會經常出現抽芯研死的現象,為了解決這一問題,可以在抽芯(xīn)孔的部位(wèi)增加一(yī)個(gè)鑲套,如果出現抽(chōu)芯孔變形的情況,就可(kě)以更換鑲套來解決(見圖4)。這種辦法也可以應用在模具的頂杆(gǎn)處,隻要能加(jiā)鑲套的,就可以做成這個結構。

由於一些零部件(jiàn)圖樣的要求,鑄件上一些區域需要放置規定大小的異形頂杆。圓圈內(nèi)的4個頂杆成(chéng)形(xíng)部分(fèn)(見圖(tú)5)是階梯形式的(de),直徑(jìng)為8mm、。由於鑄件動模型腔比較深,所以產生(shēng)的抱緊力就很大,頂杆頂出鑄件時所需要的力就大,頂杆在壓鑄生產過程中容易折斷。由於鑄件成形部分頂杆的直徑由產品圖樣確(què)定,可以根據產品的特(tè)點,設計階梯粗細(xì)的頂杆,以保證頂杆的壽(shòu)命。

由於有了c、D兩個角度的油缸在模具上,B所示的3個M8的螺紋孔就沒有位置再采用油(yóu)缸的方式來做預鑄孔了,兩個M8螺紋通(tōng)孔(kǒng)深l8mm,想保(bǎo)證內部質量必須做出預鑄孔,我們采取做對接異形型芯(xīn)的方(fāng)式來解決這個問題,對接形式(shì)如圖6所示

型(xíng)芯不是正常對(duì)接的,錯(cuò)開了一定的距離,在兩型芯對接的部分是正常的出模斜度(一般設計在1~1.5之間,兩個型芯外側的出(chū)模斜度就是正(zhèng)常的出模斜(xié)度外加與定位孔所呈的角度)。

由(yóu)於某些複雜的產品厚大區域通過壓鑄工藝參數無法保(bǎo)證(zhèng)內部質量,所以在設計模具時要考慮增加(jiā)局部擠壓機構(gòu),這種機構的原理是在壓(yā)射完成的最短時間內,將抽芯插入,使(shǐ)得這一區域壓實(shí),減少氣孔。擠壓機構抽芯(xīn)的成形部分是沒有出模斜度的,所以隻適合短(duǎn)程的(de)結構。

三、壓鑄工藝(yì)係統設計

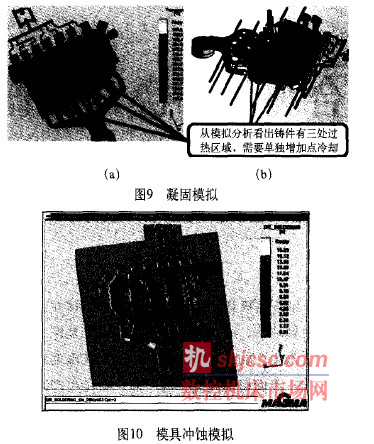

模具大框設計好(hǎo)後,就進入了澆注係統的設計,早先都(dōu)是看二維或三維圖樣根據實(shí)踐經驗來做這一部分的。在(zài)生產過程中根據產品的內部質量來(lái)調整內澆道的位(wèi)置和方向。近十幾年來,隨著鑄造充型凝固過程數值模擬技術的不斷發展(zhǎn)以及鑄造行業的市場需求,鑄造過程模擬商品化軟件(jiàn)不斷出現,很多主機廠也要求在(zài)設計模(mó)具前看到壓鑄模擬過程,因此很多模具(jù)廠家都使用(yòng)了(le)MAGMAsoft或ANYCASTING兩種模擬軟件,在設計之初將設計好(hǎo)的三維(wéi)導入到這個程(chéng)序裏麵,設定壓鑄工藝參數後,模擬軟件經過一定的運算得出接近實際生產(chǎn)效果的(de)模擬動畫,如(rú)圖7~圖10所示(shì)。

壓鑄(zhù)工藝要求模擬達到的效(xiào)果如下:

(1)合金液應(yīng)同時到達內澆道處。

(2)在填充過程中合金液應平穩填充。

(3)填充過程中不能出現(xiàn)卷氣或紊(wěn)流現象。

(4)填充完成(chéng)前,合金液不能將集渣包過道封死。

(5)從填充過(guò)程中所產生的冷金屬不(bú)能存在鑄件內,應全部被驅趕到集渣包裏。

根據填(tián)充模擬和粒子追蹤模擬,以及壓(yā)鑄工藝的要求,模具澆道(dào)和集渣包的位(wèi)置和大小都要做到相應優化;根據凝固模擬和鑄件的壁厚,模具內冷卻(què)水和加熱油管,以及點冷卻的位置能夠確定;根據模具衝蝕模擬可以確定模具的哪些地方需要重(chóng)點噴塗。通過(guò)模擬分析,在設計時解決了澆口和集渣包手動優化的過程,這樣就節(jiē)省(shěng)了模具(jù)製造(zào)時憑經驗所產生偏差造成的模具修改(gǎi)過程。

為了使(shǐ)鑄件的質(zhì)量得到進一步提高,一些公司(sī)利用抽真空技術使廢(fèi)品率下降,創造(zào)更高的價(jià)值。日本(běn)的抽(chōu)真空技術非常成熟,我國也借鑒了一些他們的經驗。抽真空技術要求模具排氣道的麵積與(yǔ)衝頭麵積之比為1:100。在快壓射開始前的0.4s啟動真空泵,抽真空在設計模具時(shí)可以(yǐ)根據產品的複雜程度和模具的(de)大小(xiǎo),來確定使用真空排氣波板或真空閥的(de)數量。圖11是模具上(shàng)抽真空的結構。

在抽真(zhēn)空技術應用較好的(de)情況下,鑄件的廢品率至少要降到原有廢品率的20%以下。但由於抽真空(kōng)設備價格很高,一些壓鑄廠隻是將其用在廢品率較高的產品模具上。

如果您有機床行業(yè)、企業相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com