1 引 言

20世紀90年代以來, 數控加工技(jì)術得到迅速的普及和發展, 數控機床在(zài)製造業得(dé)到了越來越廣泛的(de)應用(yòng)。帶有自動換刀係統(tǒng)的數控加工中心在現代先進製造業中起著愈來愈重要(yào)的作(zuò)用, 它能縮短產品的製造周期(qī), 提(tí)高產品的加工精度, 適合(hé)柔性加工[ 1] 。根據項目中所要加工泵的(de)孔分布特點(diǎn)運用槽輪機構(gòu)實現換刀運動(dòng), 並利用So lidWorks軟件建立刀庫模型, 通(tōng)過後期的運動仿真模擬換刀過程(chéng)以進行(háng)結構優化改進。

2 加工中心係統分析和技術方案(àn)

2. 1 刀庫種類和(hé)換刀方式

目前(qián)數控機床的加工中心的刀庫種類和換(huàn)刀方式很多, 在多工序數控機床上大多采用帶有自動換刀機構的刀庫。刀庫用於存放刀(dāo)具, 它是自動換(huàn)刀裝(zhuāng)置中的主要部件之一, 根據刀庫存放刀具的數目和(hé)取刀方式不同, 常見刀庫形式有: 直線(xiàn)刀庫、圓盤刀庫、鏈式刀庫、其他刀庫等。

數控機床的自動換刀裝置中(zhōng), 實現刀庫與機床主軸之間傳遞和裝卸刀具的裝置稱為刀具交換裝置。根據是否(fǒu)帶有換刀裝置可(kě)分為: ¹ 無(wú)機械手換刀。其舊刀具的換下和新刀具的取出需順(shùn)序進行, 因而換刀時間較(jiào)長; º 機械手換刀。采(cǎi)用機械手進行刀具交換的方式應用得最為廣泛, 它具有很大靈活(huó)性, 可減(jiǎn)少換刀時間。該換刀過程較複雜, 把加工過程中需(xū)使用的全(quán)部刀具分別安裝在標(biāo)準的刀柄上, 按一定的方式放入刀庫(kù), 換刀時先在刀庫(kù)中進行選刀, 並由刀具交換裝置從刀庫和主軸上取出(chū)刀具[ 2, 3] 。

2. 2 無機(jī)械(xiè)手換刀裝置刀庫的設計

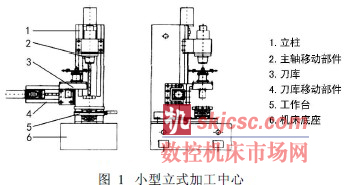

由所要(yào)加工泵(bèng)體的結(jié)構尺寸分析可知(zhī), 利用(yòng)小型立式加工中心就可以完成加工。這裏所采用的機床外(wài)型如圖1所示。該機床主軸采用步進伺服高速電機電主軸, 工作(zuò)台為X - Y雙向數控工作台(tái), 可實現X、Y、Z 三個方向的進給(gěi)。由於所設計的小型加工中心主要用於中小批量某類型泵體零件上孔的(de)工藝加工, 刀具數量不多, 不需要頻繁換刀, 因此刀庫宜選擇無機械手換刀方式。

無機械手換刀方式中, 刀庫(kù)可以是圓盤形、直線排(pái)列式。直線排列式適用於刀庫中所裝刀具數量較(jiào)多的加工中心; 圓盤形刀庫的結構簡單(dān)緊湊(còu), 刀庫轉位、換刀方便, 易於控製[ 4] 。由於該加工中心主要用來加工小(xiǎo)型零件上孔, 隻裝夾鑽削刀具(jù), 故此選用圓盤(pán)式刀庫。立式加工中心無機械手換刀方式的圓盤形(xíng)刀庫(kù)的(de)放置有兩種方式: 刀庫(kù)置於立柱側麵的橫梁上和置於工作台上。這裏選用刀庫置於立柱側麵的橫梁(liáng)上,其結構比(bǐ)較簡單, 由於刀庫不(bú)位於主軸下方, 在加工過程中不會發生幹涉現象。

2. 2. 1 刀庫的組成及主要參數(shù)的確定

刀庫由刀盤部件(jiàn)、軸、軸承、軸承套、箱蓋(gài)、槽(cáo)輪機(jī)構、電機、箱體(tǐ)等組成(chéng)。

( 1) 刀庫容量。該加工中心主要用來加工泵體上的孔, 裝夾鑽削刀具。根據所加工(gōng)的孔的直徑範圍, 刀具的品種不宜過多, 這裏采用8把刀(dāo)。

( 2) 刀具最大直徑和長度。根據泵(bèng)體上加工孔的直徑範圍為10 ~ 25mm, 確定最大工作部分長度150mm。

( 3) 根據所加工孔的係列刀具質量分析, 最大質量刀具為1kg。

2. 2. 2 刀盤(pán)部(bù)分的設(shè)計

( 1) 刀盤結(jié)構(gòu)設計。刀庫采用(yòng)輪輻式刀盤結構,在保證刀盤(pán)強度的同時又滿足使用要求。設計(jì)過程中以(yǐ)保證各尺寸在(zài)換刀過程中不發生幹涉(shè)為(wéi)原則, 確定刀盤直徑為200mm。

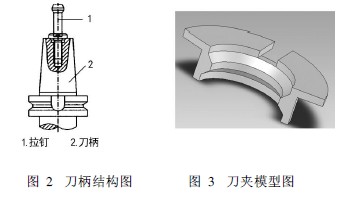

( 2) 刀(dāo)爪結構(gòu)設(shè)計。刀爪的外型結構根據30號刀柄設計, 刀夾如圖3所示。它的V 形槽夾持結構能與刀柄很好的(de)吻合[ 5 ] 。

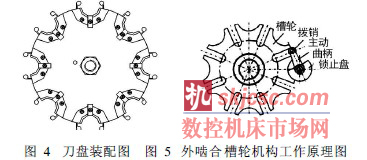

( 3)夾塊的設計。夾塊在刀盤中起刀爪抓刀時對刀具的定位作(zuò)用(yòng), 最後整個(gè)刀盤裝配如圖4所示。

2. 2. 3 刀庫轉動定位機構的設計

( 1) 刀庫轉動定位機構的選擇。目(mù)前盤式刀庫大多采用的(de)是蝸(wō)輪蝸杆傳動傳動, 但其結構較複雜,成本較高。而槽輪機構具有衝擊小, 工(gōng)作平穩性較高(gāo), 機械效率高, 可以在較高轉速下工作, 且結構(gòu)簡單, 易於(yú)製造等優點。這裏可(kě)采用交流(liú)伺服電機以克服其定位精度不(bú)高的缺點。

( 2) 槽輪機(jī)構的工作原理。槽輪機構能把主動軸的勻速連續運(yùn)動轉換為(wéi)從動軸的周期性間(jiān)歇運(yùn)動,常用於各種(zhǒng)分度轉位機(jī)構中。設計中采用外齧合槽輪機構(gòu), 外齧合槽輪機構的工作原理如圖5所示, 它由槽輪、撥(bō)銷、主動曲柄、和鎖(suǒ)止盤(pán)組成[ 6] 。

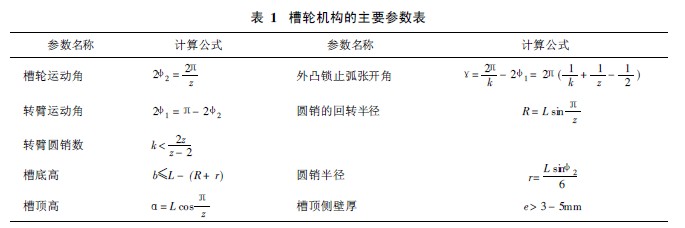

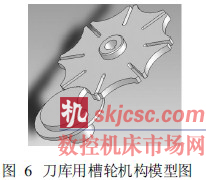

( 3) 槽輪機構的運動參數(shù)和幾何尺寸計算(suàn)。槽輪機構的主(zhǔ)要參數是槽數Z, Z 由刀庫容量決定, 設計刀庫容量為(wéi)8把刀, 則(zé)槽數Z = 8。表1中L 為轉臂機構的(de)的(de)中心距; r為圓銷半徑; 槽輪運動角2W2 = P/4, 轉臂運動角2W1 = P- P/4=3P/4; 轉臂圓柱銷數k< 2z / ( z - 2) = 16 /6, 這裏取k= 1; 暫取L = 100mm , 則槽頂高A= 100 @ cos ( P/8) = 92. 4mm; 外凸鎖止弧張(zhāng)開角C= 2P- 3P/4= 5P/4; 圓銷的回轉(zhuǎn)半徑R = 100 @ sin( P/8) = 38. 3mm; 圓銷的(de)半(bàn)徑r= 6mm; 槽底高b[ L - (R + r) = 55. 7mm,取b= 50mm; 取槽頂(dǐng)側壁厚e= 5mm。最終根據計算所得數據(jù), 由So lidWo rks建模模型如圖6所示。

2. 2. 4 刀庫(kù)轉動電機選(xuǎn)擇(zé)

在選取刀庫槽(cáo)輪機構(gòu)回(huí)轉(zhuǎn)驅動電機(jī)時, 要綜合考慮各負載的轉動慣量(liàng)和由摩(mó)擦引起的負(fù)載轉動慣量(liàng)。刀庫係統轉動慣量JC及負載的轉動(dòng)慣量JLC為:

式中: P 為軸傳遞的功率; n 為軸的轉速; C 為軸的材料和受載荷情(qíng)況確定的(de)係數。這裏(lǐ)軸為低速軸, 取C= 106, 電機功率為550W, 主軸轉速(sù)定為200r /m in。

![]()

槽對軸的強度的影(yǐng)響, 並將軸徑圓(yuán)整後取d = 20mm。然後按軸上(shàng)零(líng)件的布(bù)置方案和位(wèi)置要求(qiú), 設計各段軸頸。軸的(de)長度根據刀(dāo)具的長度確定, 要保證刀盤上的刀具不會與(yǔ)箱體發生幹涉。最終設計模型如圖7。

2. 2. 6 刀庫其他(tā)部件的設計(jì)

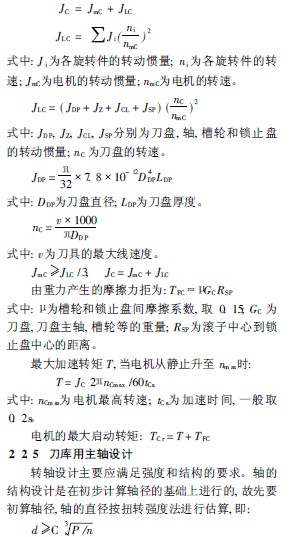

( 1) 軸承的選擇和安裝(zhuāng)。根(gēn)據軸(zhóu)承所受工作載荷(hé)的大小,方向和性質(zhì), 轉速的高低, 調心性等要求, 選用圓錐滾子軸承,它能承受較大的徑向載荷和單向(xiàng)的軸(zhóu)向載荷[ 7] 。其采用的安(ān)裝方式是背靠背安裝, 通過軸承內圈與軸間(jiān)實現軸(zhóu)向定位, 如圖8所示。

( 2)刀庫用箱體(tǐ)。上箱蓋連接軸承座, 以支撐刀庫部件。刀盤轉位槽輪機構位於箱體內部, 驅動電機連接在下箱體上。箱(xiāng)體尺寸主(zhǔ)要由刀庫槽(cáo)輪機構尺寸決定, 為了減輕重量、使結構緊湊, 確(què)定箱體尺寸為330 @ 330 @ 68mm。建模(mó)模型如圖9所示。

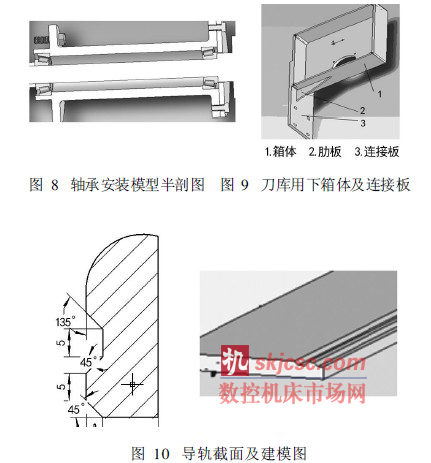

( 3) 刀庫支承橫梁和導軌。采用滑動導軌, 導軌(guǐ)截麵(miàn)為雙凸三角形, 如圖10所示。材料采(cǎi)用(yòng)HT300並中頻淬火, 淬(cuì)火後的硬度為HRC 50~ 55。

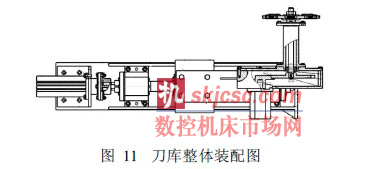

( 5) 刀庫移動驅動機構。這裏(lǐ)采用絲杠傳動機構, 它具有(yǒu): 傳動效率精度高、摩擦小、適當(dāng)預緊、定位精度(dù)好、剛度好、運(yùn)動平穩, 無爬行現象、磨損小, 使用壽命長等優點(diǎn)。無機械手(shǒu)換刀裝置組合安裝如圖(tú)11所(suǒ)示, 刀庫在絲杠(gàng)上可移動的距(jù)離為(wéi)420mm。

3 總 結

采用理論分析與軟(ruǎn)件建模仿真(zhēn)相結合的方式(shì)對圓盤式刀庫進行設計, 重點闡述了關鍵部件的設計和結構參數計算。依靠So lidW orks三維設計軟件進行設計, 有利於(yú)機構設計初(chū)期方(fāng)案的篩選和優化, 提高了設(shè)計人(rén)員的工(gōng)作效率。

如果您有機床行業、企業相關新聞稿件發表,或進(jìn)行資訊合作,歡迎(yíng)聯(lián)係本網編輯(jí)部, 郵箱:skjcsc@vip.sina.com