1 前言

轉向萬向節主(zhǔ)要是(shì)連(lián)接轉向軸和(hé)轉向傳動軸或(huò)連接轉向傳動軸和(hé)轉向器,用來傳遞運動和扭矩的(de)零件。其傳遞的力矩一般較小,但其精度,特(tè)別是在(zài)加載過程中使(shǐ)轉向傳動軸產生的角間(jiān)隙(xì)會直接影響轉向係統的靈(líng)敏度。在QC/T649-2000汽車(chē)轉向傳動軸總成性能要求及試驗方法中,要求裝一個萬向節的無滑動花鍵(jiàn)轉向軸在正負加載3N.m情況下角間隙(xì)≤0.25度。隨著汽車技術的發展(zhǎn),對汽車各性能要求日益提高,如國際轉向(xiàng)傳動軸知名(míng)企業DOUGLIAC公司,要求裝一個萬向節的無(wú)滑動花鍵(jiàn)轉向軸在正負加載10N.m情況下角間隙≤0.15度。

一般的裝熱鍛軸承萬向節(jiē)的轉向傳動軸無法達到該要(yào)求,而采用裝鐵皮衝壓軸承萬向(xiàng)節(jiē)的轉(zhuǎn)向傳動軸卻能達到對角間隙的(de)苛(kē)刻要求。

2 轉向傳(chuán)動軸的角間隙及其產生(shēng)

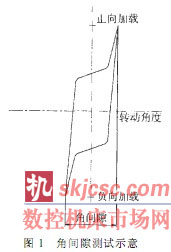

兩(liǎng)根無滑動花鍵轉向軸傳動叉之間連接一隻十字軸萬向節,兩傳動(dòng)叉保持在一條直線上,對其中一根傳動叉作剛性固定,對另一根傳動叉施加一定量正負扭矩,其正向扭轉極(jí)限位置到(dào)負向扭轉極限位置的夾(jiá)角即為轉向傳動軸的角間(jiān)隙。角間隙的產生一方麵是由於接叉和萬向節在外力作用下產生剛性變形,另一方麵是由於熱鍛軸(zhóu)承萬向節其十字軸軸頸與軸承內複圓之(zhī)間存在徑向間隙。轉向傳動軸受力矩較小,節叉和萬向節不會變形,角間隙主要由十字軸軸頸與軸承內複圓之間存在的徑向間隙產生。角間隙測試示意(yì)如圖1所示。

3 熱鍛軸承萬向節的結構及軸承加工工藝

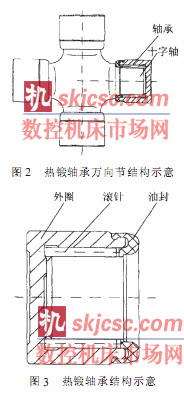

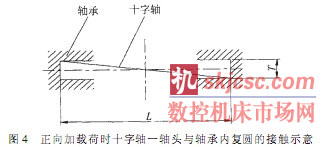

熱鍛軸承萬向節的外(wài)圈材料一般為20Gr,為達到其性能要求,采用(yòng)如下加(jiā)工工(gōng)藝:熱鍛-車加工-熱處理(滲碳淬火)-磨加(jiā)工。外圈壁(bì)厚一般大於2.5mm,故(gù)外圈剛性較好,不宜變形。熱鍛軸承萬向節結構示意如圖2所示,熱鍛軸承結構示意如圖3所示(shì)。

4 熱鍛軸承萬向節的轉向傳動軸角間隙分析

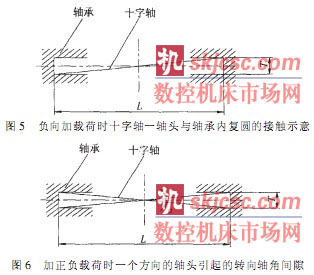

設連接轉向軸的萬向節十字(zì)軸長度(dù)為!,十字軸(zhóu)軸頸和軸承內複圓的徑向間隙為"。將一節叉剛性固定,另一個轉向(xiàng)節叉(chā)加正向力矩,即加載+10N.m的力矩,則萬向節十字軸一軸頭與軸(zhóu)承內(nèi)複圓的接觸如圖4所示。

再在同(tóng)一節叉加(jiā)一反向力矩,即加載-10N.m力矩,則此萬向節十字(zì)軸上(shàng)的同一軸頭(tóu)與軸承內(nèi)複圓接觸如圖5所示。

加正負載荷時萬(wàn)向節十字(zì)軸一個方向的軸(zhóu)頭與內複圓徑向間隙引起的轉向軸角間隙α如圖6所示。

萬向節一軸頭與(yǔ)內複圓(yuán)徑向(xiàng)間隙引起(qǐ)的轉向軸角間(jiān)隙計算如下:α=2arctg(T/L)。轉向軸的角間隙(xì)由(yóu)萬向節兩(liǎng)個方向的(de)軸頭引起,故轉向軸總(zǒng)的角間隙β=2α。轉向萬向節(jiē)一般尺寸較小,其十字軸長度不超過40mm。當一轉向傳動軸(zhóu)角(jiǎo)間隙要求≤0.15度時,即β=0.15度,α=0.075度。根據以上公式α=2arctg(T/L)計算得T=0.026mm,即十(shí)字軸軸頸與軸承內複圓之間的最大徑向間隙為0.026mm。為使萬向節裝叉後不產生發卡(kǎ)現象,十字軸軸頸與軸承內複圓最小徑向間隙應保證(zhèng)為0.004mm,故萬向節軸頸和軸承內複圓的累積誤差為0.026-0.004=0.022mm。由於十字軸四個軸頭公(gōng)差無法分(fèn)檔,一般十字軸(zhóu)磨削加工後軸頸最(zuì)小公差為0.008mm,內複圓直徑的(de)公差隻有0.014mm,即滾針和外圈內徑的累積公差為0.014mm,滾針最小公差(chà)為0.003mm,在直徑方(fāng)向的累積公差為0.006mm,因而(ér)最終留(liú)給外圈內徑的公差隻有0.008mm。一(yī)般的內圓磨削加工工藝不(bú)能達到此公差要求。

5 鐵皮軸承萬向節的(de)結構(gòu)及軸承加(jiā)工工藝

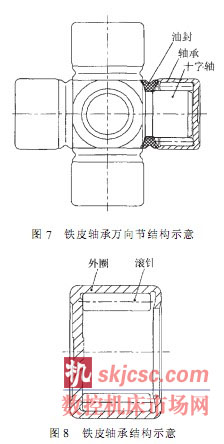

鐵皮軸承萬向(xiàng)節的外圈采用易拉伸鋼板衝壓拉伸而成,鋼板厚(hòu)度一(yī)般為(wéi)1mm。軸承外圈加工(gōng)工藝為:下料-衝壓成形-熱處理(碳氮共滲)-竄光。且經衝壓拉伸成形後(hòu)的壁厚一般為("5$$左右,在外力作用(yòng)下易變形。鐵皮軸承萬向節結構示意如圖(tú)7所示,鐵皮軸承結構示意(yì)如(rú)圖8所示。

6 鐵皮軸承萬向節的轉向傳動軸角間隙分析

轉向傳動軸采用鐵皮軸承萬向節,可通過軸承外徑與節叉內(nèi)孔過盈配(pèi)合、十字軸軸頸與軸承內複圓過渡配合來達到(dào)較小的角間隙。具體(tǐ)原理如下:轉向萬向節的尺寸較小,軸承外徑為14~20mm左右,外圈用厚度為1mm的鋼板衝壓而(ér)成,衝壓成形後外圈壁厚一般為0.8mm左右,在(zài)較小外力作用下易變(biàn)形。軸承外徑與節叉內孔之間采用過盈配合,當鐵皮軸承壓入節叉時隨節叉內孔(kǒng)的形狀得(dé)到(dào)整形(xíng)。軸承內複圓(yuán)與十(shí)字軸軸頸之間采用過(guò)渡配合,當十字軸壓入軸承時軸承內複圓隨十字軸的軸頸得到脹大,進一步(bù)進行一定程度整(zhěng)形(xíng),使十字軸軸頸和軸承內複圓之間能在保持較小的徑向間隙的同時轉動(dòng)靈活。

7鐵皮軸承(chéng)萬向節的轉向軸角間隙試驗證

對要求萬向節軸承(chéng)外徑為15mm的轉向軸采(cǎi)用鐵皮軸承萬向節進行角間隙試驗驗證(zhèng)。選用節叉孔尺寸為![]() ,根據以上分析合理設(shè)計十字軸軸頸、軸承內複(fù)圓、軸承外徑和(hé)標準圈的尺寸,以達到角間(jiān)隙(xì)≤0.15度的要求。

,根據以上分析合理設(shè)計十字軸軸頸、軸承內複(fù)圓、軸承外徑和(hé)標準圈的尺寸,以達到角間(jiān)隙(xì)≤0.15度的要求。

7.1 軸承外徑、內(nèi)徑尺寸為使軸承壓入節叉後達到較好的整形效果(guǒ),使兩者有0.05mm左右的過盈量,同時由於鐵皮軸承熱處理後不進行機加工,軸承外徑公(gōng)差較大,故將軸承外徑尺寸定為(wéi)![]() 。內複圓尺寸根(gēn)據外圈壁厚0.8mm、滾針直徑 1.5mm計算出,可定壓入標準圈時內複圓尺寸為

。內複圓尺寸根(gēn)據外圈壁厚0.8mm、滾針直徑 1.5mm計算出,可定壓入標準圈時內複圓尺寸為 ![]() 。

。

7.2 標準圈尺寸

標準(zhǔn)圈起標準節叉的作用,其尺寸與節叉(chā)孔尺寸在理論上(shàng)應一致,可(kě)定為![]() 。

。

7.3 十字軸軸頸尺(chǐ)寸

為滿足其苛刻的角(jiǎo)間隙要求,十字軸軸(zhóu)頸應與軸承內複(fù)圓過渡配合,軸頸尺寸定為![]() 。

。

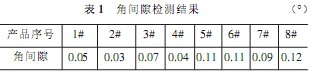

對按以(yǐ)上尺寸生產(chǎn)的(de) * 個產(chǎn)品進行角間隙試驗驗證,具體結果如(rú)表1所示。

根據試驗可(kě)知,通(tōng)過合理設計鐵皮軸承轉向萬向節的各配合尺寸,裝一個萬向節的無滑動花鍵轉向軸(zhóu)在正負(fù)加載10N.m情況下可以達到角間隙≤0.15度的苛(kē)刻要求。

8 結束語

根據以上分析和(hé)測試可知,裝一個轉向萬向節的無滑動(dòng)花鍵轉向軸角間隙要達到≤0.15度-的要求,應該改變傳統的采用熱(rè)鍛軸承萬向節的方(fāng)法,而采用鐵皮軸承萬向(xiàng)節代替。即通過合(hé)理設計十字軸軸頸、內複圓直徑、叉子孔直徑尺寸,達到軸承外徑(jìng)與節叉內孔過盈配合、十字(zì)軸與壓入(rù)後的軸承(chéng)過渡配合(hé)狀(zhuàng)態,使十字(zì)軸和軸(zhóu)承內複圓之間(jiān)能在保持較(jiào)小的徑向間隙(xì)的同時轉動靈活,可滿足角間隙≤0.15度的要求。同時由於轉向萬向節在使用中承(chéng)受力矩較小,故(gù)使用鐵皮軸承萬(wàn)向節也能滿足產品使用中(zhōng)的(de)其它性能要求。另外,鐵皮軸承節省材料,加工工藝簡(jiǎn)單,具有較好的(de)實用推廣性。

如果您有機床行業、企業相關新聞稿件(jiàn)發表,或進行資訊合作(zuò),歡迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com