刀(dāo)具破損是指刀具的非正常磨損而造成的損壞。如:打刀、崩刀、鑽頭折斷等。

在金屬切削過程中,當刀具還沒有達到磨鈍標準甚至在(zài)刀具(jù)尚未產生明顯磨損(sǔn)時,因刀具破損常使切削工作不能正常進行。特別(bié)是加工高(gāo)硬度材料或對脆性較大的材料進行斷續切削(xuē)時,這種現象就更多。據有關資料介紹,硬質合(hé)金刀具大約有50~60%因破損使切(qiē)削工作(zuò)不(bú)能正常進行,至於陶瓷刀具,這個比例數就更高了。

刀具破損,不僅使刀具過早地(dì)喪失了切削能力,而且破損的刀具(jù)重新刃磨困難,有時甚至不能修複。

1 刀具破損的形式

刀具破損按其在切削過(guò)程中發生的時期,可分為早期破損和後期破損。

刀具破損按其破損性質分為塑(sù)性破損和脆性破損兩大類,下(xià)麵就介紹一下這兩(liǎng)類(lèi)破損的(de)表現形式:

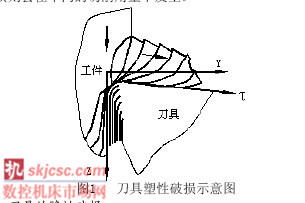

1.1 刀具的塑性破損

在金屬(shǔ)切削過程中,由於前、後刀麵受到高溫高壓的作用,使其與(yǔ)切屑(xiè)和加工表麵的接觸表層發生較嚴重的塑(sù)性變形,當這種塑性變形超出了正常磨損(sǔn)範圍,而使刀具喪失了切削能力,這就是刀具的塑性破損。

最常(cháng)見的塑性破損是卷刃、刀尖塌陷。

刀(dāo)具的塑(sù)性破損與工件材料、刀具(jù)材料及切削條件(如切削(xuē)用量、切削溫度等)有關。由於刀具(jù)材料不同和工件材料的不同,刀具塑(sù)性破損則會在不同的切削用量下發生。

1.2 刀具的脆性破損

當使用象硬質的合金、陶瓷這樣硬度高脆性大的刀具材料進行切削(xuē)加工時,刀具(jù)上常出現的崩刀、碎裂、斷裂(liè)、剝落和裂紋而使刀具破損,便是刀具的脆性破損。

2 刀具破損的原因分析

刀具塑性破損(sǔn)的原(yuán)因,前麵(miàn)已做了分析,下麵主(zhǔ)要(yào)介紹脆(cuì)性破損(sǔn)的原因。引起刀具脆性破損的主要原因是衝擊、機(jī)械疲(pí)勞和熱疲勞。早期(qī)破損主要是衝(chōng)擊(jī)應力超過刀具材料的(de)強度極限造成的;後(hòu)期破(pò)損則主要是機械疲勞和熱疲勞造成(chéng)的。具體分析入下:

2.1 斷續切削:刀具脆性破損主(zhǔ)要(yào)發生在用硬質合金或陶(táo)瓷刀具進行斷續切削時,銑削和刨削無疑是斷續切削,由於工件表(biǎo)麵幾何形狀或(huò)材料物理機械性能的不規則和不均勻性(xìng)(比如:加工餘量(liàng)不(bú)均勻,表麵硬度不(bú)均勻以及工件表麵上有溝、槽、孔等),也使其(qí)切削帶有斷續的性質(zhì)。

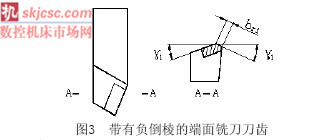

2.2 刀具角度對脆性破損的(de)影響:切削的時候、刀具(jù)切削部(bù)分在切削(xuē)力的作用下,將產生很大的應力(lì)。在多數情況下,前刀麵的一定區域內(nèi)受拉應力,而(ér)在後刀而(ér)內受壓應力.當拉應力超過刀具材料的抗拉強度時,就會(huì)使刀具切削部分中最薄弱的地方產生裂紋或斷裂而破損.隨著前(qián)角的減小,壓應力區擴大、而拉應力區則縮小。如果刀(dāo)具采用負前角,則全部成為壓應力區,所以較(jiào)小(xiǎo)的前角或負前角(若後角一定,即楔角加大),能提高刀具(jù)的抗破損能力。

2.3 切削用(yòng)量對脆性破損的(de)影響:切削用量對(duì)刀具切削部分的應力狀態也有(yǒu)影響,而其中以(yǐ)切削厚度(dù)對應力狀(zhuàng)態的影響(xiǎng)最大(dà).當切削(xuē)厚度小時,衝擊載荷小,而且應力集中於切削刃附近,刀屑(xiè)接觸長度短,主要是壓應力。隨著切削厚度的增加,衝擊載荷加大,刀屑接觸長度變(biàn)長,使拉應力區和拉應(yīng)力值加大。因切削厚度加大,即進給速度加大,則單位時間內的(de)衝擊能量增加(jiā)。從上述分析看(kàn)出,切削厚(hòu)度增加,容易使刀具發生脆性破損。

2.4 斷續(xù)切削的切入切出條件也影響刀具的脆性破損。最典型的實(shí)例(lì)是端(duān)銑(xǐ)的對稱銑與不對稱銑,比如端銑:在端銑淬硬鋼、不鏽鋼等硬度(dù)大(dà)的材料時(shí),以(yǐ)對稱銑為(wéi)最好偏距不大(dà)的逆銑(xǐ)其次,而順銑最容易(yì)發(fā)生刀具早(zǎo)期破(pò)損。因為工件材(cái)料硬度大,切(qiē)入時衝擊大。對稱銑削時具有的最大(dà)切削厚度為平均切削厚度(見圖2中A);對於不對稱逆銑,切(qiē)入時切削厚度小(見圖2中B),減少了衝擊;對(duì)於不對稱順銑,切入時切削厚度大(見圖2中C),衝擊力大,所以容易引起刀具(jù)脆(cuì)性破損。這一點(diǎn)對陶瓷刀具等高脆性材料(liào)的刀具更為嚴重。

3 減少或防止刀具破損的措施

3.1 選擇合適的刀具材(cái)料

根據(jù)工件材(cái)料選(xuǎn)擇合適的刀(dāo)具材料(liào),是解決刀具破損的主要措(cuò)施之一。

對於刀具的塑(sù)料破損:因為(wéi)發生塑性破損的條件是刀具(jù)的硬度小於切屑的硬度,所以當刀具材料和切屑材料的硬度(dù)比越高時,就越不容易發生塑性破損。

發生(shēng)塑性破損的安全係數n可用下式計算:

HVt ——刀具(jù)材料的硬度

HVo ——切屑的硬度(dù)

因(yīn)此,近(jìn)代刀具材料(liào)創新的一個重要(yào)方向就是(shì)提高刀具材料的硬(yìng)度。如(rú)塗層刀具,陶(táo)瓷刀具,金剛石刀具以及立方氧化(huà)硼刀具。對於刀具的脆(cuì)性破損:由(yóu)於(yú)切削刃是受到(dào)很大的衝擊和振動而發生脆性破損的(de),所以刀具材料應有足夠的韌性,以利於在(zài)衝擊負荷下可能較多地吸收斷裂前的(de)能量,和進行充分的塑性變形(xíng)。

3.2 選擇合適的刀具角度減小前角或采(cǎi)用負前角,能(néng)改善(shàn)刀具內的應力狀態,提高刀(dāo)具(jù)抗破損能力。例如(rú)端麵銑刀,為了減小衝擊和保證刀齒的鋒利性,常采(cǎi)用如圖3所示的帶負倒棱的前刀麵,倒棱寬度br1的最佳值約為每齒進給量的1.5倍。

3.3 選擇合(hé)適的切削用量(liàng)

對耐熱性(xìng)差的刀具材料,不宜用高(gāo)速切削,否則,刀(dāo)具將會產生塑性破損。對脆性大的刀具材料,如硬質合金等,切削速度過(guò)低,易(yì)崩(bēng)刀;而切(qiē)削(xuē)速度(dù)過高,易熱裂;切削截麵過大,刀具容易過載,易擠碎,可以從切削深度和進給量兩(liǎng)個方(fāng)麵控製切削截麵。

3.4 對於硬質合金焊接式刀具,要防止(zhǐ)驟熱驟冷

a)控製加(jiā)熱溫度和加熱速度; b)控製冷卻速(sù)度; c)注意刀槽形狀;d)根據刀具(jù)工作時承受的負荷及(jí)切削溫度,合理選擇焊料(liào)和焊劑,確保刀片與刀杆工作時的結合強度。

3.5 刀具刃(rèn)磨時的注意事項

刀具刃磨時,對(duì)於工具鋼,高速(sù)鋼材料的刀具,要防止燒傷或退火,燒傷和退火使(shǐ)刀(dāo)具硬度降低,容(róng)易使刀具產生塑性破損;而對於硬質合金(jīn)等脆性材料的刀具,要防止(zhǐ)產(chǎn)生(shēng)裂紋(wén)。

要合理選擇砂輪(包括砂輪的磨料,粒度,硬度,形狀(zhuàng)等),以便刀具能磨出足夠光潔(jié)的(de)刀麵和鋒利的刀刃。砂輪轉速一般在25-35米/秒,且要轉動平穩,若砂輪跳動大,會使刀具的刃口崩刀,也會使刀片產生裂紋(wén)。

3.6 中心鑽折斷的原因與預防(fáng)

在車床上鑽中心孔時(shí),中心鑽很容易折斷,折斷的原因有以下幾點:\

a)機床和工具的原因;b)操作不當的原(yuán)因(yīn);c)中心鑽本身的原因;d)工件毛坯的原因;e)沒有使用充分的冷卻潤滑液,影響順利排屑。

預(yù)防措施;就是在(zài)鑽中心孔之前(qián),必須嚴格(gé)校正車床尾座;調整(zhěng)鑽夾頭和錐套,調整無效的則要更(gèng)換,使用中心架的要校正中(zhōng)心架。

如果改進工裝或工藝,把工件旋轉該為中心鑽旋轉,以中心鑽來定心,這樣對預防中心鑽折斷效果更好。

在金屬切削加工中,由於刀具破損(sǔn)往往會影響金屬切削加工的正常進行,嚴重時還會(huì)損壞機床,甚至危害安全,必須引起重視,並及時解決,確保切削加工(gōng)在經濟、安全(quán)、可(kě)靠的狀態下正常進行。

如果您有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行資訊合作,歡迎聯係本網編輯部, 郵箱(xiāng):skjcsc@vip.sina.com