隨著現在汽車(chē)工業的發展,輕型、中型、重型(xíng)汽(qì)車產量(liàng)飛速(sù)攀升,使用(yòng)範圍也在不斷的擴展,車型向著多元化進(jìn)行發展。汽車的高需求量、車型的多元化、車架裝配的高標準要求,使得傳統(tǒng)的車架成型工藝也(yě)向著高(gāo)效、高精度、柔性化生產的方(fāng)麵進一步得到(dào)了完善。在車架成型工藝的調整過程(chéng)中,大量(liàng)的(de)新型機床設備被廣泛的應用到工藝流程中。汽車縱梁數控(kòng)衝孔設備就是在汽車車架(jià)縱梁製孔的工藝中完(wán)成製孔作業的(de)設備。自2000年到現在,10年的時間內,汽車縱梁(liáng)數控衝孔(kǒng)設備在國內輕卡、中卡、重卡、客車製(zhì)造企業內得(dé)到廣泛的(de)應用。

一、國內汽車行業(yè)對縱梁製(zhì)孔設備的需求概況

2000年開始,國內汽車工業迎來了飛速發展的時期,而如何提高車(chē)架的產能、如何提高車架的加工裝配質量、如何適應客戶的個性化車架需求成為國(guó)內汽車工業尤其是輕卡、重卡汽車製造商著力要實現的目標。在新的目標(biāo)形勢下,傳統的縱梁製孔工藝(壓力機成型製孔、搖臂鑽床碟鑽靠(kào)模製孔等)帶來了更多的"瓶頸"問題:

a. 壓力機成型製(zhì)孔:壓機模具成本(běn)太(tài)高,模具(jù)加工周期長,麵對(duì)客戶的個性(xìng)化(huà)、多元化的(de)車架需求,企業的投入勢必(bì)會增加;

b. 搖臂鑽床(chuáng)碟鑽靠模(mó)製孔: 雖然設備(bèi)投入地,但加工效率低、製孔精度差,需要製造多種(zhǒng)鑽模,生產準(zhǔn)備周期長,很難適(shì)應多(duō)品種、小批量多批次產品的(de)生(shēng)產節拍;

麵對"瓶頸"問題,各大(dà)汽車製造商開始結合自身實(shí)際進行工藝調整。先製孔後成型的縱梁加工企業(yè)在縱梁加工工藝優化調整中,采用平板衝孔線,適應其多品種(zhǒng)、少批量的車架生(shēng)產需求,同時發揮平板衝孔線(xiàn)高效、柔性(xìng)、高精度(dù)的加工特點,這樣(yàng)就可以利(lì)用較少的設備更新投(tóu)入,有效的解決碟鑽(zuàn)工藝帶來的"瓶頸效應",實(shí)現(xiàn)產能(néng)目(mù)標;先成型(xíng)後製孔的(de)縱(zòng)梁加(jiā)工(gōng)企業則采用U形梁衝孔線代替搖臂鑽床完成縱梁製孔作業。U形梁衝孔線的使用,提高了生產節(jiē)拍,增加了產能,也有效的解決搖臂鑽床帶來的"瓶頸效應",實現產能目(mù)標;

近兩(liǎng)年(nián),隨著縱梁輥壓成型工藝的(de)廣(guǎng)泛采用,更多汽(qì)車廠商新工廠的縱梁加工流程(chéng)工藝中都選用U形梁(liáng)衝(chōng)孔線,作為主要製孔設備。

二、汽車縱(zòng)梁數控衝(chōng)孔設備簡介(jiè)

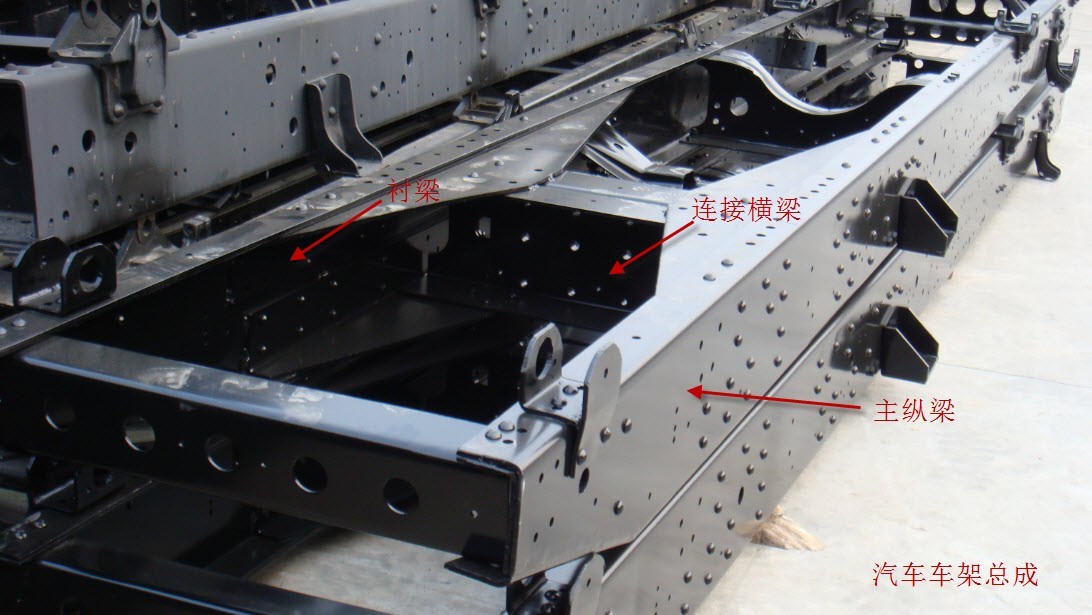

汽車縱梁(liáng)數控衝孔設(shè)備主要是采用目前成熟的液壓作為主傳動,借助先進的(de)數控加工(gōng)係統、自動編程軟件,自動完(wán)成汽車(chē)縱梁的(de)製孔作業。根據車架縱梁的(de)分類,汽車縱梁數控衝孔設備分為兩大類:一類是完成車架連接橫梁製孔作業(yè)的連接板衝孔設備(即(jí)行業中統稱(chēng)為小(xiǎo)梁衝);一類是完成車架主梁和(hé)襯梁製孔作業(yè)的縱梁衝孔設備(即行業中(zhōng)統稱(chēng)為大梁衝)。

連接板(bǎn)衝孔(kǒng)設備,是濟南鑄造鍛壓機械研究所在2006年專門為(wéi)汽車車架生產中加工連接板、小橫梁(liáng)等板材衝孔(kǒng)作業設計的(de)。由於連接橫梁的製孔工藝比較單一,所以該機型也相對的比較固定。可配備自動上下料,也(yě)可單機使用,或2台(tái)聯機使用完成較大連接板(bǎn)的製孔作業。目前(qián)該設備在各大(dà)汽車廠商(shāng)及車架(jià)配套廠得(dé)到(dào)了廣泛的應用,解決了(le)車架連接板製孔低精度、低效率的瓶(píng)頸。

縱梁衝孔設備,根(gēn)據汽(qì)車縱梁製孔工藝的不同,可分為平板衝(chōng)孔線、U形梁衝孔線兩大類。自2000年以來,該兩種形式的衝孔線在國內各大(dà)汽車廠,如一(yī)汽(qì)解放、東風二汽、中國重(chóng)汽、北汽福(fú)田、江淮汽車、陝重汽、柳汽等等,得到了廣泛的使用(yòng)。

平板衝(chōng)孔線(xiàn),是濟南鑄造鍛壓機械研究(jiū)所借鑒(jiàn)國外技術最先自主研發的縱梁衝孔設備。目前C型主機結構的開式平板衝以其高效、高精度、高柔性化的性能(néng)特點,一直占據著縱梁衝孔設備的主要市場(chǎng)。國(guó)內的濟南鑄造鍛壓機械研究所、江蘇金方圓數控機床有限公司、山東法因數控機(jī)械股份有限公(gōng)司等都有各自的C型主機結構的開式平板衝機型在產。

U形(xíng)梁衝孔線,以比利時(shí)soenen公司的(de)三麵衝為最好,其產(chǎn)品結構和性能在同行業中都是最(zuì)有優勢的,在國(guó)內的汽車廠(chǎng),如中國重汽、北汽福田等都有在(zài)使用這種(zhǒng)進口的U形(xíng)梁衝孔線。國產的U形梁衝孔線,由濟南(nán)鑄造鍛(duàn)壓機械研(yán)究所在2004年研發完成,並在接下來的幾年裏,對U形梁衝孔線進行了技術跟進,是目前國內唯一(yī)的U形梁衝孔線設備供應商,並保持著U形梁衝(chōng)孔線的技術(shù)優(yōu)勢,根(gēn)據國內汽車廠商(shāng)對不同縱梁的加工要求(qiú),擁有針對U形梁製孔作業的多種機型--單主機腹麵衝、雙主機腹麵衝、三主機三麵衝、四主機三麵衝、五主機三麵衝、翼麵衝等。

三、汽車縱梁數控衝(chōng)孔(kǒng)設備性能

在國內,濟南鑄造鍛壓(yā)機械研究所借鑒國外先進技術最早開始研製連接(jiē)板衝孔設備和縱梁衝(chōng)孔設備,其機型和技術在汽車縱(zòng)梁數(shù)控衝(chōng)孔生產線設(shè)備製(zhì)造領域具有一定的代表性。下麵以濟南鑄(zhù)造鍛壓機械研究所的機型介紹(shào)一下各種衝孔設備的性能。

1 連接(jiē)板(bǎn)衝孔設備

1.1 TP係列(liè)數控液壓板料衝孔機

配備(bèi)自動上下料的TP80型係列數控(kòng)液壓板料衝孔機

單機作業的(de)TP80型數控液(yè)壓板料衝孔機

該設備是一種高精(jīng)度高效率的中厚度板材加(jiā)工設備(bèi),設計結構合(hé)理,性能優越,采用國際一流(liú)的FUNAC數控係統,自(zì)動編程(chéng)軟件支持多(duō)種格式圖形(xíng)文件,自動生成的加工程序簡單明了,極大的方便了用戶。液壓係(xì)統采用獨特的雙缸串聯結構,係統根據提供的板材參數(shù),自動轉換單雙缸工作(zuò)模式,有(yǒu)效的降低了能耗(hào),從而為用戶降低了(le)生產成本。模具采用(yòng)直列式結構,大大的縮短了換模時間,從而提高了整機的工作效率。送進傳動(dòng)部件配置(zhì)精良,X軸、Y軸采用力士樂精密導軌絲杠,保證送進(jìn)精度穩定可靠。滑塊上下運動采用THK超重載導(dǎo)軌滑塊,保證精度不受(shòu)偏載的影響,保證了設備的使用(yòng)壽命。

目前該設備擁有公稱力800KN和(hé)1100KN兩(liǎng)種機型,采(cǎi)用(yòng)開式主機形式,提供國產液壓和進口哈雷液壓兩種液壓係統供用戶選配,X、Y軸(zhóu)送進速度(dù)均(jun1)達到30m/min,衝壓頻率達到60次/min-75次/min,可加工4-10mm厚的板料,擁有7個(gè)和9個兩種模位(用戶可(kě)以根據需要選擇),衝孔定位精度X、Y向均在(zài)±0.15mm;其中800KN機型可加工最大工件尺寸2000mm×800mm,最大衝孔直徑可達40mm;1100KN機型加工最大工件尺(chǐ)寸5000mm×800mm,最大衝孔直徑可達50mm;這樣的設備性能和加工能力,在今(jīn)後的一個(gè)時期內完全可(kě)以滿足汽車車架企業對連接橫梁板的製孔作業要求。

2 縱(zòng)梁衝孔設備

2.1 平板衝孔線

STPK120-12型(xíng)數控(kòng)平板縱梁衝孔線(C 形主機結構 配有哈雷液(yè)壓(yā)係統(tǒng)總成)

SPTB120-12型數控平板縱梁衝孔線(回字形(xíng)主機結構 配有液壓係統總成)

STPK120係列和SPTB120係列汽車縱梁平(píng)板數控衝孔線是目前平板衝孔線中主要的兩(liǎng)種機型。該種類設(shè)備是專門為汽車車架主縱梁、襯梁的平(píng)板(bǎn)毛坯衝孔而設計的一種高效、高精度的板材自動化(huà)加(jiā)工設備,上料、下料、板料(liào)的定位及送進、模具的(de)選擇、衝壓過程的實現(xiàn)以及故障報警等均能夠通過數控(kòng)係統控製自動完成。配有高效(xiào)的自動上下料係統,采用國際一流的FUNAC數控係統,高可靠性的CNC技術,高性能的內置PMC,最新的數字伺服技術HRV控製。

目前STPK120係列汽車縱梁平板(bǎn)數控衝孔線根據不同汽車(chē)企(qǐ)業的需求,根據衝壓能力和可加工板長設有不同的型號,設(shè)備衝壓能力450KN--1200KN,加工板長:4000-12000mm,最大衝裁板厚10mm,最大衝孔直(zhí)徑60mm,采用直列式模具,模位數25個;送進速度60m/min;平均生產節拍:每(měi)根縱梁加工時間≤8分鍾 ;配有進口哈(hā)雷高低壓液壓係統總成(chéng),衝壓頻率達80次/min;孔(kǒng)位精度:±0.15 mm/400 mm;±0.3 mm/3000 mm;±0.50mm/12000 mm;矩形排列成組孔對角線精度:±0.3/300 mm;

而(ér)SPTB120係列汽車縱梁平板數控衝(chōng)孔線設備隻有單一衝壓能力1200KN的機型,加工板長:4000-12000mm,最大(dà)衝裁板厚10mm,最大衝孔直徑(jìng)60mm,模位數20個;送進速度(dù)60m/min;平均生產節拍:每根縱梁(liáng)加工時(shí)間≤11分鍾 ;配(pèi)有國產液壓係統總成,雙速油缸,衝壓頻率(lǜ)達60次/min;孔位精度:±0.15 mm/400 mm;±0.3 mm/3000 mm;±0.50mm/12000 mm;矩形排列成組孔對角線精度:±0.3/300 mm;該設備(bèi)因為其獨特的(de)衝壓(yā)原(yuán)理,以及(jí)配置的國產液壓係(xì)統,使其生產節拍的提高受到限製(zhì),進行輕卡汽(qì)車縱梁的衝孔作(zuò)業時,可以保證每根縱梁加工時間≤8分鍾的平均生產節拍,但是在進行重型汽車縱梁的生產作業時,很難保證(zhèng)每根縱梁加工時間≤8分鍾的平均生產節拍;

2.2 U形梁衝孔線

U形梁衝孔線設備是目前汽車縱梁數控(kòng)衝孔設備中被汽車行業最(zuì)為看好的設備。無論是淘汰搖臂鑽床碟(dié)鑽製孔工藝的車架企業(yè),或(huò)是簡化生產流程直接外(wài)購U形梁的車架企業,或是構建新廠(chǎng)區采用輥壓工藝成型後製孔的車架企業,采用該設備後,是企業不必再投入過(guò)多資(zī)金,便可實現高效、高精度、高柔性(xìng)化的生產需求,從而實現多種類、少批量、多元化的車架總成的生產裝配。

U形(xíng)梁衝孔線中的腹麵衝、三麵衝和翼麵衝,雖然配備的主(zhǔ)機數量不同(tóng),但都配(pèi)有FUNAC18i、FUNAC31i和西門子840D的數控係統可(kě)供用戶選配,功(gōng)能強大,支持多軸運動,內置大量PLC;設備可實現自動上下料、自動(dòng)編程、自動定位循環作(zuò)業加工。設備在U形梁(liáng)的腹麵和雙翼麵均配有檢測裝置,可(kě)以實時根據(jù)板料的外形對孔位精度進行自動補償,保證了孔位精度。先(xiān)進的(de)哈(hā)雷高低壓係統總成,保證了衝壓高效、穩定、節能(néng)、可靠。

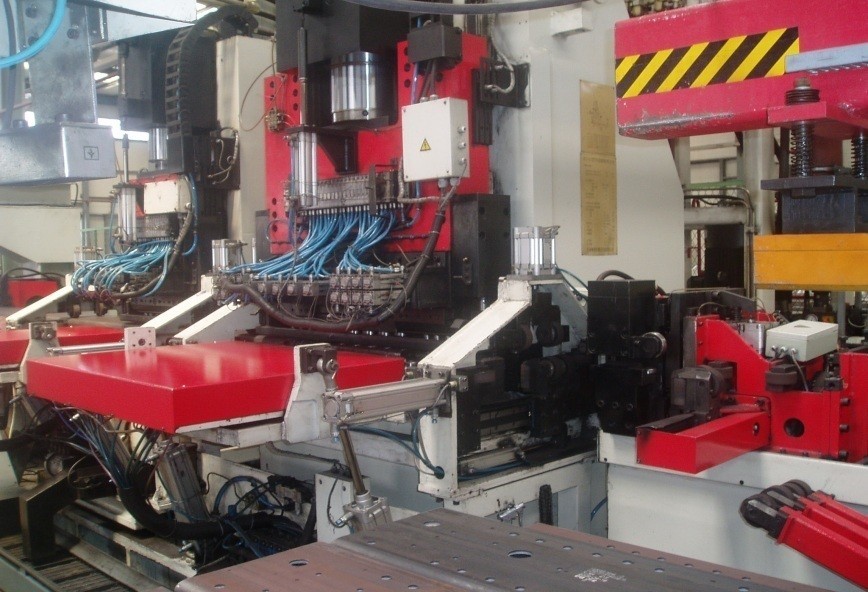

雙主機U形梁衝孔線(xiàn)

SPU12-32-4汽車U形縱梁三麵衝孔生(shēng)產線(4主機(jī))

U形梁衝孔(kǒng)線的線內主機數量可(kě)以(yǐ)柔性組合,汽車廠商可以(yǐ)根據實際生產的需要自行進行(háng)配置。可加工U形梁尺(chǐ)寸:腹(fù)麵外寬最大360mm,內寬最小150mm,長度4m-16m,最大板厚10mm,最大衝孔那個直徑60mm;

單主機腹麵衝,包括腹(fù)麵衝孔大主機一台,完成U型縱梁腹麵製孔作業,擁有21個模位;

雙主機腹麵衝,包括小主機和大主機各一台;小主機擁有18個模位,可沿(yán)X、Y雙向移(yí)動;大(dà)主機擁有21個模位,沿Y向移動;因為多數(shù)時間(jiān)是雙主機同時衝孔作業,衝孔效率衝更好,生產節拍≤6分鍾;

三主機腹麵衝,包(bāo)括大主機(jī)、前翼麵衝主機和後翼麵衝主機各一台;大主(zhǔ)機(jī)擁有(yǒu)21個模位,沿Y向(xiàng)移動,主要完成U形縱(zòng)梁腹麵的製孔作業;前、後翼麵衝主機各擁有(yǒu)6個模位,沿翼麵上下(xià)移動,主(zhǔ)要(yào)完(wán)成(chéng)U形縱梁翼麵的製孔作業,生產節拍10分鍾左右;

四主機腹麵衝,包括小主(zhǔ)機和大(dà)主機(jī)各一台(tái),前翼(yì)麵衝主(zhǔ)機和後翼(yì)麵衝主機各一台;雙主機腹麵衝,包括小(xiǎo)主(zhǔ)機和(hé)大主機(jī)各一台;小主機擁有18個模位,可沿X、Y雙向移動;大主機擁有21個模位,沿Y向(xiàng)移動,主要完(wán)成U形縱梁腹麵的(de)製孔作業;前、後翼麵衝主機(jī)各擁有6個模位,沿(yán)翼麵上下移動,主要完成U形縱梁翼麵的製(zhì)孔作業,生產節拍10分鍾左右;

五(wǔ)主機腹麵衝,在四主機(jī)腹麵衝基礎上(shàng),增加5模位的大孔(kǒng)衝(直徑30-60mm)主機一台(tái)。由於縱梁上(shàng)大孔一般隻占到總孔數的20%,這樣,線內的腹麵小孔(kǒng)衝和大(dà)孔衝主機更多的時間在進行小孔的衝製,衝壓效率更高。

設備的(de)腹麵衝主機有450KN, 600KN,800KN,1000KN,1200KN,1600KN,2000KN多種衝壓(yā)能力供用戶選配,翼麵衝有450KN,600KN供用戶(hù)選配。因為目前國內個(gè)汽車(chē)製造企業的縱梁材質(zhì)及孔的布置有差異,所以我(wǒ)們可以根(gēn)據用戶的需求(qiú),量身為用戶提供合理的生(shēng)產線配置。

四、汽車縱梁數控衝孔設(shè)備(bèi)的應用(yòng)

2000年之前,國內汽車行業的汽車縱(zòng)梁數控衝(chōng)孔設備(bèi)主要依賴進口,比利時的soenen公司(sī)和意大利的Ficep公司的汽車縱梁數控衝在國內汽車企業裏有一定的(de)保有(yǒu)量。

2001年(nián),濟南鑄造鍛壓機械研究(jiū)所自主研製了國內第一台汽車縱梁數控衝孔生產線後,開啟了國產汽車縱梁數控衝孔設備製造先河。針對汽車(chē)車架的製孔作業開發的連接板衝孔(kǒng)設備、平板衝孔線和U形梁衝孔(kǒng)線設備,在設備性能和穩定性(xìng)上與進口設備相差無幾,價格也比進口的設備要低的多。國產汽(qì)車縱梁數控衝孔設備以其高效(xiào)、高精準度、高柔性化加工的特點,在國內重卡、輕卡、客(kè)車製造商、車架配套(tào)廠到了廣(guǎng)泛的使用。

自2007年以來(lái),國家加大對汽車企業的扶持力度(dù),汽車企業的(de)設備投入加大,傳統的縱梁製孔工藝都得到完善,新的縱梁車架生產車架大批量投入建設。更多的汽車縱梁數(shù)控衝孔設備,如800KN衝壓能力的TP係列的(de)連(lián)接板衝床,1200KN衝壓能(néng)力STPK120-12型汽車縱梁平板數控衝孔線、雙主機腹麵衝、四主機三麵衝,被國內各大(dà)汽車製造企業及其配套工廠投入到汽車車架縱梁的(de)製孔作業中。在江淮汽車、中國重汽、北汽福田、一汽解放、陝重汽、宇通客車、華菱汽(qì)車(chē)、柳州汽(qì)車、東風二(èr)汽等重卡、輕卡、客車(chē)的汽車(chē)製(zhì)造企業中,國產汽車縱梁數控衝孔設備的大量使用,為企業完成產能目標,實現逐(zhú)年保量增產的發(fā)展規劃提供可強有力(lì)的硬(yìng)件保障。隨著汽(qì)車縱梁(liáng)數控衝孔設備(bèi)的普(pǔ)及應用(yòng),汽車工業將會迎來更快更好的發展。

如果(guǒ)您有(yǒu)機床(chuáng)行(háng)業、企業相關新聞稿件(jiàn)發表,或進行資訊(xùn)合作,歡迎聯係(xì)本網編輯部, 郵(yóu)箱:skjcsc@vip.sina.com