1 插齒加工原理(lǐ)及直齒圓柱內齒輪(lún)加工

特點研究

1 . 1 插齒加(jiā)工原理

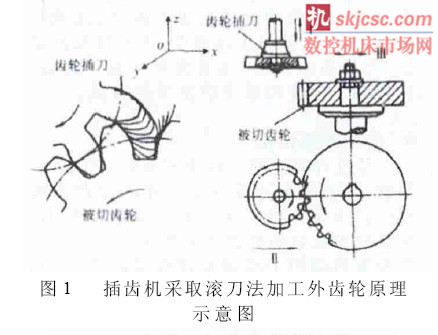

內齒輪加工原理與外齒輪加工原理基本一致, 本(běn)文通過插齒機加工外齒輪原理對插齒加(jiā)工原理進行分析。如(圖1),為插齒機采取滾刀法加工外齒輪原理示意圖:

在插(chā)齒(chǐ)機加工齒輪過程中, 齒輪插刀與(yǔ)被切齒輪工件之間的運動類似於一對齧合傳動齒輪,在進行插齒作業時,齒輪插刀則會沿著上圖中Z 軸方向即工件軸向(xiàng)進行直(zhí)線往複運(yùn)動, 通過直線往複運動進行工件(jiàn)切割, 切出齒(chǐ)寬;在轉(zhuǎn)動過程中, 插齒刀與被切工件(jiàn)齒輪進(jìn)行無間隙齧(niè)合(hé)運動,完成一圈齧合運(yùn)動後,插齒刀(dāo)按照上圖中X軸方向作(zuò)一次徑向進給, 循環操作並完後所有齒(chǐ)輪加工(gōng)。

1 . 2 直齒圓柱內齒輪加(jiā)工特點(diǎn)研究

內齒輪相對一般齒輪, 其加工空間十分有限, 空間限製為(wéi)內齒輪加工帶來了較大難度, 不利於加工磨削, 采取精插削(xuē)工藝,可以有效提高內齒輪加工精度。應用插削進(jìn)行工件加工, 其加工精度一般控(kòng)製在IT6-IT8範圍內(nèi),表麵粗糙度可以控製在Ra0.63-2.5範圍(wéi)內;直齒(chǐ)圓柱內齒輪加工要求齒輪齒形其誤差較小,齒麵精度較高;在進行直齒圓柱內齒輪加工過程中, 存在(zài)著空程問題,生產(chǎn)效率較低(dī);插齒機與插齒。

刀剛度偏低, 容易對直齒圓柱內齒輪加工質量及精度造成較大影響。

為保證直齒圓柱(zhù)內齒輪加(jiā)工速整體(tǐ)質量,應進一步提高插齒刀製造(zào)精度,保證(zhèng)插齒刀安(ān)裝精度, 降低加工過程中圓周進給量,為提高插齒機與插齒刀強度及其剛(gāng)度,應充分(fèn)保(bǎo)證夾緊工件安(ān)裝牢固性及正(zhèng)確性。實現內齒輪加工質量的關鍵,還應合理控(kòng)製(zhì)加工過(guò)程中刀具徑向進給量與軸向(xiàng)進(jìn)給速度。本文(wén)重點對直齒圓(yuán)柱內齒輪加工插齒刀穩定進給條件進行研究。

2 直齒圓柱內(nèi)齒輪加工刀具受力狀況分析

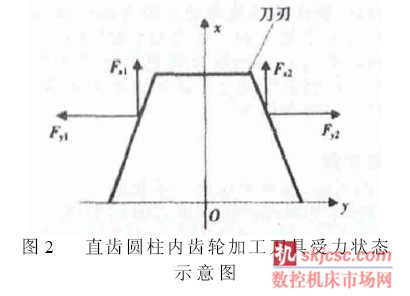

直齒圓柱內齒(chǐ)輪在進行切削加工的過程中,當插齒刀切削所產(chǎn)生的合力在x、y、z三個軸向中所(suǒ)存在的(de)分力(lì)Fx、Fy、Fz,其分力對z 軸向中的主進給運動影響最小時其切削過(guò)程較為穩定,在這種狀態下所切削出的齒輪質量最為(wéi)優良。(圖2)為直齒圓柱內齒輪加工刀具受力狀態示意圖:

插齒刀切削合力中分力Fz屬於z 軸方向主切削力(lì), F z 切(qiē)削(xuē)力占全部切削力的80%-90%,屬於(yú)插齒機床零件設計、插齒刀具計算、插齒(chǐ)機床功率確定等(děng)基本性依據。Fz切削力直接作用於切(qiē)削齒輪工(gōng)件,在(zài)切(qiē)削運動中(zhōng)切出齒輪齒形, 在切削過程中為保持切削平衡, 由插齒機床工作平(píng)台提供支撐(chēng)反力。然而在內齒(chǐ)輪切削過(guò)程中,進(jìn)行(háng)金屬切削(xuē)所(suǒ)需要的切削力是不斷變化的,插齒刀隨著z軸(zhóu)方向逐漸下移,在這個過程(chéng)中,切削金屬抗力降低,金(jīn)屬切削所需要的切削力則逐漸發生(shēng)了變化, 這(zhè)種變化過程(chéng)導致內齒(chǐ)輪加工過程的不穩定。此外,隨著切削沿x軸方向切削深度的加大,其(qí)切削麵積(jī)也出(chū)現一定(dìng)變化,同樣為齒輪加工穩定性(xìng)造成影響。為穩定插齒刀切(qiē)削進給,應合(hé)理控製徑向進給量與z軸方向(xiàng)進給速度。

插齒刀切削合力中分力(lì)Fx屬於x 軸方向中的切削力,Fx切削分力占全部切削力的3%-5%,屬於工件撓度計算、插齒刀具(jù)加工、插齒機床強度設計的(de)重要依據。Fx切削分力配合Fz主切削分力(lì)進行齒輪加工,在保證徑向切削深度中發(fā)揮著重要作用。Fx切削分力主要是由插齒機刀架抗力及刀杆抗力實現加工合力平衡。插齒刀切削合力中分力Fy屬於y軸方向(xiàng)中的切(qiē)削力,屬於進給功率計算、齒輪機床進給機構設計的重要依(yī)據,Fy切削分力平(píng)衡主要是由是機床夾具來實現。

通過綜(zōng)合研究獲得, 研究切削力作用下進給穩定條件,實(shí)質上是進行插齒刀沿(yán)z軸方向切(qiē)削進給量的穩定條件以及沿x軸方向切(qiē)深進給穩定條件的研究。

3 直齒圓柱內齒輪加工穩定進給條件研究

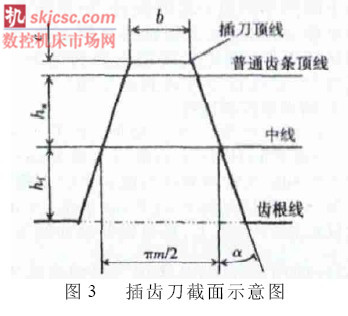

為保(bǎo)證被切工件全齒高切(qiē)削質(zhì)量, 要求(qiú)插齒刀全齒高在尺寸上較之加(jiā)工工件較大,插齒刀截麵示意圖如下:

根據( 圖3) 可以(yǐ)獲知, 插齒刀全齒高h=ha+hf+c,則插齒刀齒(chǐ)頂寬度b為(wéi):

![]()

其中h代表全齒高,ha代(dài)表插齒刀齒頂高度,hf代表插齒刀齒根高(gāo)度,c代表(biǎo)被加工齒輪頂隙,c*代表頂隙係(xì)數,m代表插齒刀模數,a代表壓力角,b代表齒頂寬度,ha*代表齒頂高係數。

為實現切削進給穩定(dìng), 要求(qiú)每一齒被切削麵積保持一致,切削力Fz相等,保(bǎo)持切削進給平穩(wěn)性,最終完成所有齒形加(jiā)工。在內齒輪(lún)加工過程中(zhōng),插刀刀杆沿z軸方向進行(háng)垂直(zhí)切削進(jìn)給時,承受著徑向反力Fx作用,容易出現插刀刀(dāo)杆變形問題,對齒輪加工精度及質量造成影響,為此,應提(tí)高(gāo)刀杆強度與刀杆剛度,避免出現變形問題,實現齒(chǐ)輪加(jiā)工質量。通過滿足切削(xuē)進給穩定條件,實現直齒圓柱齒輪加工質量。

4 結語

內齒輪傳動因其傳動比(bǐ)較大, 承載能力強,可以實現負荷(hé)變速傳動,在機械設備加工與製造中應用十分廣泛。為(wéi)保證內齒輪加(jiā)工(gōng)質量,多(duō)采取插削加工法。本文在研究插齒加工原(yuán)理及直(zhí)齒圓柱內齒輪加工特點基礎上, 對直齒圓柱內齒輪加工刀具受力狀況與刀具切削進給(gěi)穩定條件進行研(yán)究。在進行直齒圓柱內齒輪切削加(jiā)工(gōng)過程中,滿足(zú)其切削進給穩(wěn)定條件,提高對內齒輪加工精(jīng)度及表麵質量的控製(zhì), 有效提高齒輪傳動平(píng)穩性、準確性與傳動承載能力(lì),實現齒輪加工與應用的綜合效益。

如果您有機床行業、企業相關新聞(wén)稿件發表,或進(jìn)行資(zī)訊合作,歡迎(yíng)聯係(xì)本網編輯部, 郵箱:skjcsc@vip.sina.com