1前言

隨著經濟的快速發展和市(shì)場需求的多樣化,人們對產品(pǐn)生產周期的要求越來越(yuè)短,尤其在小批量甚至單件生產方麵,要求現代製造技術(shù)不僅要有較高的柔性,還要有更新的、更能滿足(zú)市場要求迅速變化的生產模式。數控單元(yuán)衝壓模具快速成形技(jì)術,就是(shì)為適應此種狀態而產生的。

2單元衝模(mó)快速成形的數字化編碼

鈑金件的(de)形狀可分割成一些簡單的圖形元素,然後合成所需圖形。例如(rú):矩形是4個(gè)直角的合成;波浪形是一些曲(qǔ)線的合成等。因此,對於一些精度要求較(jiào)高的小批量甚至單件生產的鈑金件,可以(yǐ)用一(yī)些通用件迅速組裝成單元衝壓模(mó)具,采用數控技術,使之快速成形。

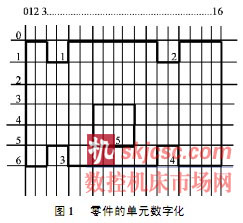

將被加工鈑金件看(kàn)成一個可被分割的平麵圖形,對分割出來的簡單圖形元素進行數字化處理(lǐ)。即按其方位進行定位編碼。如圖1所示的非等(děng)距簡單圖形零件的數字化,缺口1、2、3、4的(Δx, Δy)均相等,方孔5的(Δx, Δy)均等於2倍的(Δx, Δy),設現有通用衝頭的寬等於$x,長等於$y,則按如圖(tú)1所示進行編號。缺口1由位(wèi)置(2,0)以及位置(3,0)合成,缺口2、3、4同樣由兩個位置合成,方孔由8個位(wèi)置合成。如果采用矩形單(dān)元快速成形,可以獲得如圖2所示的二維(wéi)編碼,由於劃分過細使得到的編碼較(jiào)長。如果采用正方形單元快速成形,則可以獲得如圖3所示的二維編碼,其(qí)編碼減小一半。

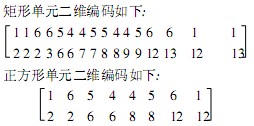

對於等距(jù)簡單(dān)圖形零件,如鑰(yào)匙齒形(xíng)的(de)快速成形,由於齒距相(xiàng)等(děng),可以進(jìn)一步簡化編碼。鑰匙齒形編碼示意圖,如圖2所示。圖中采用三角形單元,實(shí)際應用采用的是梯形單元(yuán),編碼可以降(jiàng)為一維數組。

參數定義:

齒數--衝壓的次(cì)數,現(xiàn)假使為5。

齒距--衝(chōng)壓時(shí),Y方向的每次移(yí)動的距離。

級(jí)差(chà)值--衝壓(yā)時,X方向移動一個單位時的距(jù)離。

級差數--衝壓(yā)時,X方向的(de)移動(dòng)單位。

當選定齒距和級差值後,鑰匙的齒(chǐ)形加工位置可以轉換為級差數,最後(hòu)齒形編碼為一維(wéi)數組(21321)。由以上可知,數字化編碼是單(dān)元衝模快速(sù)成形的關鍵,合適的編碼不僅可(kě)以提高(gāo)生產效率,而(ér)且可以節省存儲內存。

3快速成形的結構設計

目前(qián),大部分中(zhōng)小型企業尚不具備購買高檔數控衝床的經(jīng)濟實力(lì),數控單(dān)元衝壓模具可以直接安裝在普通衝床上,作(zuò)為簡(jiǎn)易數控衝床來使用。

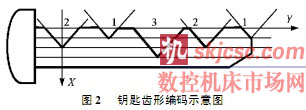

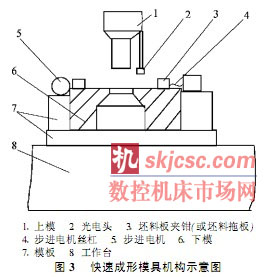

快速成(chéng)形模具機構示意圖,如圖3所示(shì)。上模為凸模機構。光電頭安裝在上模(mó)板下方以檢測凸模的起落。坯料的裝夾要(yào)根據不同的需要進行設計。料板由步進電(diàn)機控製絲(sī)杠分X、Y方向驅動。下模為(wéi)凹模機構,直接安裝在工作台上(shàng)。

4快速成形的控製(zhì)係統設計

4.1電機驅動及選用

步進電機是一種將電脈衝轉化為角位移的執行機構。共有(yǒu)3種:永(yǒng)磁式、反應式和(hé)混合(hé)式。混(hún)合式集中了前二種的優點。從性(xìng)價比方麵進行綜(zōng)合考慮,擬選用步進角1.8b的兩(liǎng)相混合式(shì)步進電機(jī)。

驅動器的型號、種類較多,細分型為考慮對象。因為細分型可(kě)消除電機的低頻振蕩,可提高電機的輸出轉矩及分辨率。顧及速度(dù)和(hé)精(jīng)度,細分係數定為4。

4.2係統硬件設計

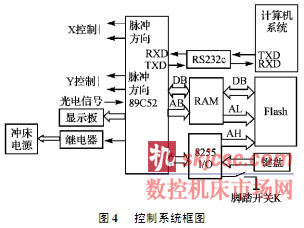

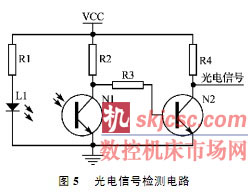

數控單元衝模是安裝在(zài)曲軸式(shì)壓力機上的,機床的衝壓原理(lǐ)不變。需要控製的是兩方麵內容:首先要確定零點以(yǐ)及各工位點的位置;其次在上衝模往複動(dòng)作的啟停間,被加工件的按編碼所(suǒ)得的(de)X、Y方向的快速進給送料運動以(yǐ)及這兩個動作的協調。即實現衝壓和送料動作的同步控製。控製係統框圖,如圖(tú)4所示。光電信號檢測電路圖,如圖5所示(shì)。

數控(kòng)係統的人機(jī)界麵采用鍵盤輸(shū)入,LED顯示, 鍵(jiàn)盤具有數字鍵、設定、修改、查尋、X及(jí)Y方向的調整、執行等(děng)的(de)功能(néng)鍵,可用來完成加工程序的輸(shū)入、修改及對控製的操作和調整等。操作人員根據被加工件的形狀在計算機上進行編碼,自動生成加工程序(xù),通過串行口將加工程序下載給單片機,並且保存在FLASHROM中。工模(mó)安裝後手動調整零位。進(jìn)入執行後單片機從FLASHROM中取得加工程序,並計算X、Y方向的步進距離後(hòu),再將其轉換成相應的步進脈衝數,控製X、Y方向的步(bù)進電機的轉動步數。當(dāng)光(guāng)電信(xìn)號檢(jiǎn)測到上模位於開啟位置時,數控係統迅速將待加工件定位到加工位置,並且啟動(dòng)衝床上衝模下壓,實(shí)現一次衝壓。在衝床(chuáng)帶動(dòng)上衝模開啟時,數控(kòng)係統迅速地將待加工件移動到下一加工位置等待下次衝壓,直到完成加工停止衝床運動。

4.3係統軟件設計

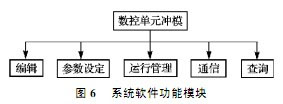

整個係統(tǒng)由上位機來管理。係統軟件(jiàn)語言采用VisualBasic6.0編製,其集成開發環(huán)境(IDE)集設計、修改、調試、生成等功(gōng)能於一體,人機(jī)交互界麵(miàn)十分友好。它是功能強大的Windows環境(jìng)下的編程語言(yán),簡(jiǎn)單易學,可視化程度高。

係統軟(ruǎn)件(jiàn)結構采用模塊化結構(gòu),共有(yǒu)5個功能模塊:係統(tǒng)開機後進(jìn)入Windows界麵,雙擊/數控單元衝模0圖標,即彈出應用界麵,可選擇功能模塊。係統軟件功能模塊圖,如圖6所(suǒ)示。

編輯模塊用來完成用(yòng)戶對所設定的參數組進行操(cāo)作的程序(xù)的編輯、修改、生成。

參數設定模(mó)塊將(jiāng)輸入的參數組製成數據表,送入(rù)數據庫,以備(bèi)程序(xù)的調用。

運行管理(lǐ)模塊負責程序的運行、中斷。

通信模塊負責上、下位機之間的通信(xìn)管理,就是將控製程(chéng)序段及調用的參數組,使用MSCOMM控件,通過RS232串行口送入單片機,使單片機執行控製工作。

查詢模塊。方(fāng)便用戶(hù)對已存文(wén)件的查看與調用。

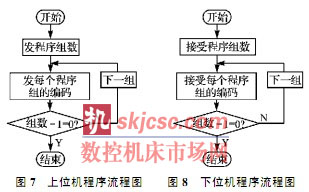

單片機的程序也采(cǎi)用(yòng)模(mó)塊化結構(gòu),與上位機一(yī)樣共有5個功能模塊,通(tōng)過通信接口接受上位機的輸入指令,控製X、Y方向步進電機的運動。也可以脫離上位(wèi)機直接控製運行。上位機通信程序流程圖,如圖7所示。下位機通信程序流程圖(tú),如(rú)圖8所示。

5結束語

隨著數控技術、伺服技術、運(yùn)動元件的發展,以及市(shì)場經濟的需要,數(shù)控單元衝壓模具快速成形技術得到迅速發展。對於中小型傳統企(qǐ)業,這種(zhǒng)結合傳統製造工藝的高新技術無疑是一(yī)種投資省,見效快(kuài),方便、快捷的技術。隨著經濟和科學技術(shù)的不(bú)斷發展,實現自動上下料裝備、外置(zhì)模具庫自動換模裝備等(děng),已經擺在人們的麵前。可見,數控衝壓的發展是以(yǐ)相關技術和新結構(gòu)的研製為基礎的。單元衝壓模具快速成形技術,無疑是先進衝壓(yā)技術發展的一個新起點(diǎn)。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎(yíng)聯係本網編輯部, 郵箱:skjcsc@vip.sina.com