1衝壓模具的主要類別

機械製造行業是我國工業產(chǎn)業(yè)發展的主導(dǎo)產業,機械生產加工對產品的質(zhì)量要求非常嚴格,隻要超出標(biāo)準(zhǔn)尺(chǐ)寸的誤差範圍則可視為"廢品"。機械製造技術的進步使得更加先進的模具設備得到運用,衝壓模具是現(xiàn)代製(zhì)造業的典型設備。從不同的角度可把(bǎ)衝壓模具分成不同的類別,現(xiàn)根據產(chǎn)品(pǐn)的加工方式對衝壓模具進(jìn)行詳細分類。

1.1衝剪模具

衝剪模具常用於原始材料的第(dì)一道工序(xù),可對原始材料進(jìn)行初步加工(gōng)。如(rú):在下料衝模時利用模具設備按照圖紙要求剪料,這(zhè)比人工下料的精度更(gèng)加(jiā)準確,避免了(le)生產材料的浪費。衝剪模具包括剪斷衝模、下(xià)料衝(chōng)模、衝孔衝模、修邊(biān)衝模等。

1.2彎曲模具

彎曲模具一般用在彎曲加工中,利用設備的巨大壓力在短時間內衝(chōng)壓零(líng)件,使其按照需要的角度變(biàn)形彎(wān)曲。如:對(duì)鋼材質產品的加工,普通設備是(shì)很難作(zuò)彎曲處理的,將(jiāng)材料安裝在彎曲(qǔ)模具上手動操作則能快速衝模生(shēng)產。彎曲模具包括凸(tū)輪彎曲衝模、卷邊衝模。

1.3成型模具

機械加工者拿到毛坯料之後,為了徹底改變毛坯的形狀則可選擇成型模具處理。成型模具常見的形(xíng)式有凸張成型衝模、卷緣成型衝(chōng)模、頸縮成型衝模等,其能夠降低人工處理毛坯的難度,且縮短了加工生產時(shí)間(jiān),對於需要調整毛坯形狀的半成品也很適用。

1.4壓縮模具

壓縮模具是用巨大的衝壓(yā)力促使(shǐ)毛坯材料(liào)變形,這種模具通(tōng)常用(yòng)於質地軟(ruǎn)的材料上,會比用(yòng)於硬質材料(liào)時加工精度更高些。壓(yā)縮模具包括擠製衝模、壓花衝模、壓印衝模等,它們既可以運(yùn)用於零件的直接生(shēng)產中,也可(kě)以(yǐ)用在(zài)成品、半成品的調修上。

2衝壓模具精加工的優勢

特殊的加工生產方式(shì)決定了衝壓模(mó)具不同一般的加工優勢(shì),其在現代高精度產品生產中的作用是其他設備代替不了的。衝壓生產是(shì)衝(chōng)壓模具(jù)的根(gēn)本原理,這類特殊的工藝流程具備多個方麵的(de)優勢。根據自身的加(jiā)工(gōng)經驗,筆者歸納了衝壓模具精加工的優點:

(1)表麵光亮(liàng)。很(hěn)多機械產品在最後一道工序都要進(jìn)行表麵(miàn)拋光,這主(zhǔ)要是為了保證產品(pǐn)表麵的光潔度。而利用(yòng)衝壓模具精(jīng)加工可提高產品的光潔度,從而提升(shēng)了產品的質量。如:定(dìng)位銷衝壓生產時表麵光滑。

(2)配合緊密。尺寸是機械產品加工的硬指(zhǐ)標,超過圖紙上規定誤差的產(chǎn)品被視為"廢品"。通過在衝壓模具上對(duì)產品實施精加工,能縮(suō)小配合公(gōng)差,以保證各個工件(jiàn)緊密組裝到一起。如:銷與孔、鍵與槽的配合等。

(3)增加效益。新工藝設備的運用帶來的是生產效率的提升,現代衝壓模具的精加工(gōng)工藝的推廣,可比傳統加工縮短消耗的時(shí)間,提升零(líng)件產品的精度。精加工能在生產材料、生產方式上實現改(gǎi)進,為機械製造行業創造效益。

(4)工序簡單。正常情況下利用衝壓模具加工的零件質量(liàng)較好(hǎo),在尺寸精度上(shàng)與標準圖紙十分接近。因此,利(lì)用衝壓模具加工後很少還需要(yào)采取其他工藝程序(xù)進行處理。如:衝壓(yā)各種底板時多可一次加工完成。

(5)技術革新(xīn)。目前國內機械行業競爭日趨激烈,新型工藝裝備的使用可加快機械製造技術的革新。衝壓模具裝備本身就(jiù)是一種新裝備,而精加工技術的運用(yòng)更(gèng)是保(bǎo)證了加工產品的質(zhì)量,滿足了高效率(lǜ)加工生(shēng)產的(de)需求。

3精加工流程的安全操作秩序

控製好精加工流程的秩序是衝壓模具生產的基礎,機械生產者應(yīng)嚴格按照生產加工秩序編製詳細(xì)的加工流程。此外,在精加工操作過程裏也要顧及安全生產的要求,做(zuò)好被加工產品(pǐn)的安裝操作,不得(dé)隨意更改加工(gōng)工序。衝壓模具的精(jīng)加工流程涉及生產、定位、導向、固定等(děng)環節,具體如圖1所示。

3.1生(shēng)產環節

生產部分即工作台操作,工作台是衝壓生(shēng)產的主要加工區域。精加(jiā)工流程裏需要控製好凸凹模,這是(shì)衝(chōng)壓模具的關鍵結構。在利用(yòng)衝壓模具精加工前應確定零件能(néng)承受的衝壓強度,在工作台(tái)上保持(chí)零件位置的穩定性,避免衝壓模具運行後將零件(jiàn)衝出工作(zuò)台。

3.2定位環節(jiē)

準確定(dìng)位是保證產品精度的主要方法,這是由於衝壓模具工作台固定(dìng),若原材料定(dìng)位不準則會造成衝壓加工時工(gōng)件偏離,從而(ér)降低了產品的(de)精(jīng)度。材料安裝到衝壓模具上後就(jiù)應準確定位。從(cóng)模具結構、衝壓安全、操作調控等(děng)方麵考慮,定位零(líng)件安裝的位置要合理安排。

3.3導向環節

導向結構是負責引導上、下模具衝壓路(lù)線的裝置,精加工流程裏需保證凸凹模在衝壓過程中配合間(jiān)隙滿(mǎn)足標準需要。導柱(zhù)是衝(chōng)壓模具裏(lǐ)常用的導向裝置,對裝備的上下運行起固定(dìng)作用。在精加(jiā)工階段(duàn)要將(jiāng)導(dǎo)柱設置在遠離模塊(kuài)和(hé)壓料板的部位(wèi),這樣(yàng)可以防止衝壓超程引起的(de)損壞。

3.4固定環節

衝壓(yā)模具內的(de)固定裝置有螺釘、螺母、彈簧、柱銷、墊圈等,每個組成部分(fèn)都有著很重要的作用。裝(zhuāng)備操作人員應事先(xiān)檢查每個部件的完整性,在精加工流程裏及時調整各零(líng)件的(de)位置。衝壓模具的衝擊力巨大,若結(jié)構組(zǔ)織不夠穩固則會造成產品偏出標準位置。

4精(jīng)加工流程的主要技術

精(jīng)加工在機械製造行業裏是最為嚴密的(de)工序,衝壓模具的精加工必(bì)須要保證產品的(de)精度(dù)達到(dào)圖紙要求,這才能發揮出精加工流程的加工作(zuò)用。在利用衝壓模具進行精加工的階段,裝備操(cāo)作人員要結合先進的技術完成生產流(liú)程(chéng)。從國內現有的機械技術水平(píng)來看(kàn),精加工流程需配合(hé)的(de)技術包括:

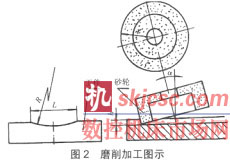

4.1磨削加工技術

磨削加工技術要借助於平麵磨床、內外圓磨床、工具磨床等設備,如圖2所示。經過(guò)磨削加工處理後(hòu)的產品再(zài)安裝到衝壓模具上進(jìn)行精加工,可保證很(hěn)高的精度(dù)。常規的加工方式多數存在精度低、麵粗(cū)糙、公差大等問題,而衝壓模具中的(de)磨削及拋光加工技術完全克服了(le)這些缺(quē)點。

4.2切割加工技術

大型機械製造企業均開始走自(zì)動化生產路線,數控設備得到廣泛運用。線切割(gē)是數控技術中主要技術之一,其可以準(zhǔn)確切割零件多餘的部分,為衝壓模具加工帶來方便。線切割技術精加工所能達(dá)到的標準為(wéi):加工精(jīng)度(dù)±1.5μm,表麵粗糙度Ra值0.1~0.2μm。

4.3表麵加工技術

當零件在衝壓模具裝備上加(jiā)工結(jié)束(shù)後,零件(jiàn)均會留下不同程度的刀痕、磨痕(hén),這(zhè)些是由於衝壓(yā)時應力過於集中造成的,若不(bú)及時處理會影響到產品的(de)質量。表麵處理技(jì)術是對棱邊(biān)、銳角、孔口進行倒鈍、強化等,這樣可以讓衝壓模具加工的產品(pǐn)表麵更加光滑。

4.4機械製圖技(jì)術

為了適應機械製造自(zì)動化生產需要,保證(zhèng)衝壓模具精加工的精度,衝壓生(shēng)產零件(jiàn)之前,裝備操作人員要利用CAD、CAM、CAE等製圖技術(shù)準確繪(huì)圖,這有助於衝壓模具加工實現一體化運行模式,使衝壓(yā)設備得以(yǐ)按(àn)照圖紙上的輪廓準確(què)定位,進行加工處理。

5結語

總之,引進衝壓模具設備後,企業的生產加工效率逐漸(jiàn)提升(shēng),擺脫了(le)手工生產造成的質量問題,顯著改善了產品的精度。伴隨著工(gōng)業化水平的發展,衝壓模具的運用也(yě)會促使機械生產(chǎn)成本降低,為現代化工業生產創造更多的利潤(rùn)。

如果您有機床(chuáng)行業、企業相關新(xīn)聞稿件發表,或進行資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com