隨著航空發動機設計性能的不斷提高,航空發動機零部件的設計精度越來越高,結構越來越複(fù)雜,重量越來越輕。難(nán)加工材料的大量使用,加工硬化嚴重,工件易產生熱變形,加工表麵質量和精度不易保證。特別是壁厚在2mm以下,並帶有(斜)深槽(cáo)的較為複雜型麵的薄壁件加工,其變形量的控製和避(bì)免數控加(jiā)工深槽過程中的打刀現(xiàn)象更是此類零件製造技(jì)術提升的關鍵。

1.典型薄壁(bì)斜(xié)深槽加工特點

高溫合金整體環形薄壁類零件,在高溫下有(yǒu)良(liáng)好的(de)高溫強度(dù)和抗應力、抗腐蝕性能(néng)。由於零件的材料為高溫合金,屬難加工材料。加工硬化現象嚴重,高溫合金的可切削性能低,因此從加工工藝性分析,此類零件既有薄壁件的(de)工藝特點又(yòu)有難(nán)加工材料的工藝特點。為了避免或減小此類零(líng)件(jiàn)的變(biàn)形,確保零件的、形狀位置偏(piān)差及技術條件,必須在工藝路線的安排、工藝方法、設備的選用、工藝裝備的結構設計、刀(dāo)具的(de)選用及切削參數優化(huà)等方麵采取一係列(liè)的工藝措(cuò)施。

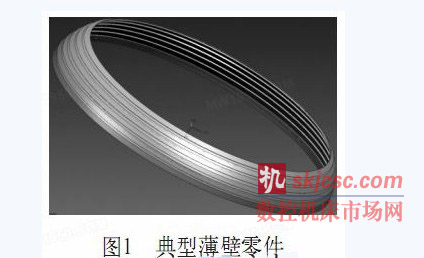

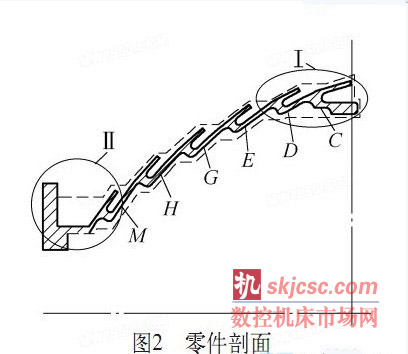

如圖1 、圖2 所示,典型薄壁零件(jiàn)為錐形,結構複雜,曲(qǔ)率半徑大,涉及相關工藝多,屬於複(fù)雜型麵的薄壁件。最大外徑600mm,最小(xiǎo)內徑500mm,高度80mm,最小壁厚僅為1mm,零件上(shàng)有6處(chù)深度為7mm,寬為2mm的環槽,且每個(gè)環槽的傾斜角度不一樣。零件的毛料(liào)為自由鍛(duàn)件,金屬去除量大,在(zài)加工中易產生較大的加(jiā)工應力,造成零件的(de)機加變(biàn)形。因為該零件的槽窄且深,給零件的車加(jiā)工(gōng)帶來很大的難(nán)度,特(tè)別是在(zài)數控(kòng)設備上加(jiā)工時,易打刀(dāo)造成零件報廢。

2. 數(shù)控加工策略

(1)確(què)定合理的(de)加工路線(xiàn)

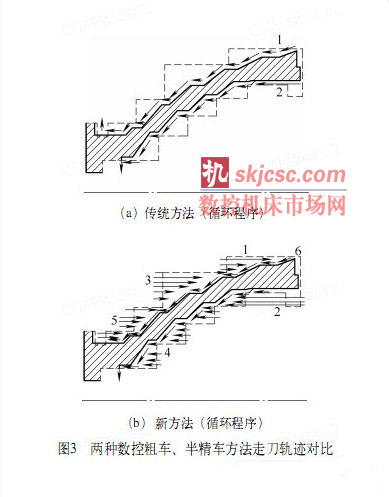

綜合刀具材料、結構硬度和耐磨性、工藝性能等方麵,我們在數控臥車上(shàng)進行粗車、半精車(chē)型麵(miàn)。主要目(mù)的是去除大部分餘量,使下(xià)工序數控精車型麵(miàn)所加(jiā)工餘量均勻。從圖3中可以看到在局(jú)部數控半精車所去的餘量比較大,最大處餘量單邊為17mm,采用傳統的內(nèi)外車輪廓型麵(上刀補)的方法,數控操作者需要通過在數控機床係統(tǒng)中預留刀補,加工效率低,零件易變形(xíng)。我(wǒ)們可以采(cǎi)用點位循環程序分段加工的方法,提高零件的加工效率,降低(dī)操作者的勞動強度,減小零件的變(biàn)形量。最(zuì)大程度上實現全程序無幹(gàn)預(yù)加工,提高零件加工自動化率。

(2)數控精車型麵

精車型麵是加工(gōng)難(nán)點,零件(jiàn)壁薄易變形,必須選(xuǎn)擇合適的走刀軌(guǐ)跡;槽(cáo)比較(jiào)深(深約7mm),且帶有不同的傾斜角度,加工過程中易打刀,造成零(líng)件報廢。為了(le)控製零件的變形量,在加工斜深槽采用循環進退刀的(de)方法加工。

槽底機加振紋的解決。由於該零件的(de)斜槽(cáo)較深且窄,加(jiā)工時,刀體探出較長,剛性不夠。通過多次試驗加工,找到消除振紋的(de)方法:①在精(jīng)加工槽後,換(huàn)一個新的成形刀片,重走精車槽程序,這樣(yàng)可以保證機夾刀片(piàn)的鋒利,減小切削力。②在到達槽底時,暫停刀具的進給(gěi)(保證零件切削旋轉一周),同時提高轉(zhuǎn)速,然後繼續按程序退刀。

對零件加工過(guò)程中刀具幹涉問題的解決。由於零件(jiàn)為環形、薄壁類零件,型麵複(fù)雜,在加工過程中,如(rú)果刀具結構選擇不(bú)當或(huò)刀具的裝夾位置選擇不(bú)當,刀具易與零件發生幹涉,需要通過虛擬仿真技術優化走刀路徑。虛擬仿真環境下建立零件、夾(jiá)具、刀具、機床精確的三維數據模型(xíng),運行數控加(jiā)工程序,檢查刀具軌跡是否過切,判(pàn)斷刀具是否(fǒu)與零件(jiàn)、機床產生幹涉。條件允許的話,還可以(yǐ)采用(yòng)複合加工機床,減少非標刀(dāo)具使用數量。

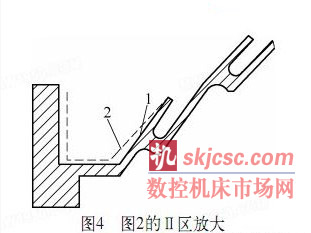

優選刀具,降低刀具成(chéng)本。在選用刀具時,結(jié)合難加工材料和複雜槽型的特點優選刀具。如(rú)圖4所示(shì),若直接加(jiā)工(gōng)麵1,沒有合適的刀具,加工位置外圓麵上的槽較(jiào)深(約20mm),所(suǒ)加(jiā)工的餘量較大(單邊約10mm)。經過現場分析和試驗,找出了解決問題的方法:

使用正常的機加偏(piān)刀按虛線2處的尺寸加工,這(zhè)樣可以避免偏刀後角幹涉的問題,使用偏刀就能去除90%以上的餘量。接下來,使用(yòng)成形刀體,保證斜麵1的傾斜度。若直接采用成形刀體加(jiā)工浪費較大,因為這種刀體所安裝(zhuāng)的都(dōu)是非標刀片,較昂貴。采用通用機夾(jiá)偏刀和成形刀混合(hé)使用既減少了刀具的換刀次數,又節省使用外購成形刀具的費(fèi)用,經濟性較好(hǎo)。

(3)優化切削參數

針對由(yóu)“機床(chuáng)+主軸+刀具+工件”構成的數(shù)控加工工藝係統,通過對其進行係統模態參數測試和切削過程(chéng)動力學仿真計算,獲取切削力、切削轉矩、主軸功率等信息以及切削穩定域曲線,實現對數控加工參數和工(gōng)藝的優化選擇。切深、進給直接影響加工質量和刀具壽(shòu)命(mìng),對於給定寬度的刀片,如切深太大或進給太高,刀片將受載過大,由(yóu)此(cǐ)導致刀片(piàn)的破損;在精加工時采(cǎi)用優(yōu)化的切削(xuē)用量十分必(bì)要。通(tōng)過對(duì)零件的試(shì)驗加工,結合現場所使用的數控設備,我們確定了以下的切削參數較為適合此零件的加工(gōng),數控加工參(cān)數為:n=20~30r/min,f=0.15~0.25mm/r,ap=0.15~0.3mm。采取上述措施同時加強生產過程的管理和完善生產過程中的質量控製,就可以生產出合格的零件。

3. 結(jié)語(yǔ)

薄壁斜(xié)深槽(cáo)的加工是(shì)一個複雜的係統(tǒng)工(gōng)程,涉(shè)及(jí)機床、夾具、工藝等各(gè)個環節。我們必須重點從數控加工工藝路線、切削參數、加工方法等方麵(miàn)進行分(fèn)析及試驗研究,製定出合理的數控加工工藝路(lù)線,選擇先進的高性能刀具(jù),運用先進的數控設(shè)備,從多角度出發研(yán)究薄壁斜深槽的加工方法,實現此類零件的高效率、高精(jīng)度及低成本(běn)加工(gōng)。

如果您有機(jī)床行業、企業相關新聞稿件發表,或進行資訊(xùn)合作,歡(huān)迎聯係本網編(biān)輯部, 郵箱:skjcsc@vip.sina.com