1 概述

軸承安裝座(zuò)是一個複雜結構的大型(xíng)薄壁零件,不僅尺寸精度、形位公差要求極高,針對大端麵、內孔變形問題,從零件結構入手,以(yǐ)便(biàn)找到影響(xiǎng)大端麵、內孔加工變形的因素。

自製精車兩(liǎng)端內孔的夾(jiá)具,改變以往的定位(wèi)夾緊方式,在確保(bǎo)零件(jiàn)基準不變形的情況下,來滿(mǎn)足內孔對大外圓的同軸度要求。將(jiāng)內孔(kǒng)留餘量,在銑加工環槽應力釋放後,再精加工內孔,使(shǐ)內孔變形得到有(yǒu)效(xiào)的控製,保證(zhèng)加工的零(líng)件符合圖紙要求。

2 零件結構(gòu)特點及加工注意事項(xiàng)

2.1 設計圖紙分析

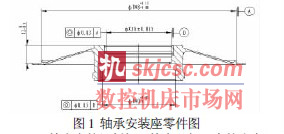

軸(zhóu)承安(ān)裝座是某機上(shàng)機匣結構部分的(de)重要零件,毛料為(wéi)精鑄件,材料為鑄造鈦合金,同軸度為0.03mm,總長X5mm,φ6+0.012 定位孔對基準A(φX48+0.12+0.08)的(de)位置度為0.05mm。

大外(wài)圓端(duān)麵的X9-φ9mm 和小端麵的(de)X7-φ6.3螺紋底孔對基準的位置度為0.2mm(見圖1)。

2.2 鈦合金的切削加工特點及加工中的注意事項

2.2.1 加工特點

刀具容易磨損或破損,切削溫度高,黏刀現象嚴重。鈦合金零件毛坯(pī)表(biǎo)麵,如有氧化皮,其硬度很高,切(qiē)削困難,將嚴重損傷刀具,產生缺口,崩刃等現象(xiàng)。由於鈦合金的彈性模量小,被加工零件容易產(chǎn)生較大變形、扭(niǔ)曲,不易保證加工精度。

2.2.2 加工中的注意事項

禁止使用低熔(róng)點金屬及(jí)其合金製作的(de)工、夾(jiá)具臨時緊固體。加工後的(de)鈦合金(jīn)零件表(biǎo)麵不允許殘留低熔點合金。

與鈦合金接觸的工、夾具或其他裝置必須(xū)潔淨無汙垢(gòu),裝卸(xiè)清洗過的和塗有保護層鈦合金零(líng)件時,要防止油脂或指印汙染,以免生成(chéng)鹽應力腐蝕,使鈦合金零件斷裂。

3 加工中存(cún)在的問題

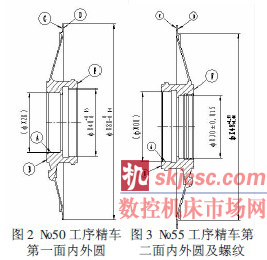

№50 工序精車第一麵(miàn)內外圓時, 所用夾具是以內(nèi)孔(фX28)及其端麵為定(dìng)位基準並支撐大(dà)端麵。加工時先壓緊小端麵,精車大(dà)端麵及外圓фX88,然後再壓(yā)緊大端(duān)麵(miàn)後鬆開(kāi)小端壓板,精車фX40 內孔(kǒng)及端麵(見圖2),加工後內孔橢圓尺(chǐ)寸超差。

№55 工序精車第二麵內外圓及螺紋(wén)時,所用夾具是以內孔(фX40)及其端(duān)麵為定位(wèi)基準並支撐大端麵。加工時先壓緊小端麵,精車另一側大端麵及外圓фX48,然後再壓緊大端麵後鬆開小端壓板,精(jīng)車фX30 內孔及端麵(見(jiàn)圖3),加(jiā)工後大端麵變形、內孔橢圓、內孔尺寸及軸(zhóu)向尺寸X2-0.1 超差。

在加工№90 工序銑環(huán)槽後(hòu)應力釋放,使大端麵及內孔產(chǎn)生變形(xíng),造成內孔尺寸及(jí)軸向尺(chǐ)寸超差。

在加工№60 工序鑽鉸(jiǎo)第一麵(miàn)孔時,X9-ф9孔是在三坐標加工中心上進行的(de),所用夾具是以大端麵及外圓和ф6 孔定位並壓緊大端麵。加工後經檢測孔的位置度,超差現(xiàn)象時(shí)有發生。

4 解(jiě)決措(cuò)施

根據以上加工(gōng)中存在的問題,並找出了產生問題的原因。通過反複分析研究製定如下(xià)解決措施:

4.1 製定(dìng)合理的工藝路線

原工藝路線為:

(以前工(gōng)序略)……№40 工序半精車(chē)第一麵內外圓→№45 工序(xù)半精車第二麵內外圓→№50工序精車第一麵內外(wài)圓(yuán)→№55 工(gōng)序精車第二麵內外圓及螺紋→№60 工序鑽鉸第一麵孔及螺紋→№65 工序鑽鉸第二麵孔及螺紋……№90工序銑環槽……(以後工序略)。

根據原工(gōng)藝路線加(jiā)工中產生的尺寸和技術條件超差的問題,將工藝路線進行(háng)了調(diào)整,將№90 工序銑環槽調整到(dào)半(bàn)精車之後進行,以便消除銑加工後應力變形對(duì)內孔、端麵的(de)影響。將限位狀態壓緊變形加工內孔的情況改為(wéi)將兩端內孔留餘量0.3mm,在增加的№66、67 工序中再進行精車內孔。

調整後的工藝路線為:

(以前工序略(luè))……№40 工序半精車第一麵內(nèi)外圓→№43 工序銑環槽→№45 工序半精車第二麵(miàn)內外圓→№50 工序精車第一麵內外圓→№55 工序(xù)精車第二麵內外(wài)圓及螺紋→№60 工序鑽鉸第一(yī)麵(miàn)孔(kǒng)及螺紋→№65 工序鑽鉸第二麵孔及(jí)螺紋→№66 工序精車一端內孔→№67 工序精車另一端內孔(kǒng)……(以後工序略)

4.2 采用正確的加工方式

通過調整輔助支撐螺釘,並進行壓表檢查以保證大端麵(miàn)跳動量的一(yī)致性,這樣通過減小零件在加工(gōng)中振動來控製大端麵的加工變形。加工一刀後,鬆開螺釘再重(chóng)新進行調整。經過3-4 刀加工後,端麵的變形已控製在最小的範圍,使軸向尺寸(cùn)符合圖紙要求。

4.3 自製(zhì)簡易工裝

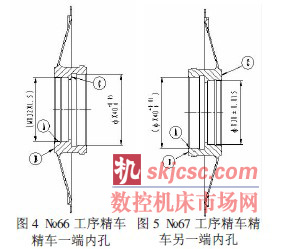

改變工藝路線後,在(zài)№50 和№55 工(gōng)序分別將фX30、фX40 內孔留(liú)餘量0.3mm。為此自(zì)製精(jīng)車夾具改變零件定位夾緊方式分別在(zài)新增加的№66 和№67 工序精車兩內孔(見圖4 和圖5)。

4.4 工序調整

將90 工序銑加工環槽提前至(zhì)40-45 工序之間進行加工,以解決銑加工後內孔外圓及端麵變形的問題。

5 結論

通過反複的分析和研(yán)究,製定了合理的工藝路線和加工方法,解決了該零件的內(nèi)孔、端(duān)麵加工變形的問題。證明(míng)了此工藝方案的合理性、可行性,也為今後加工同類零件(jiàn)積累了經驗。此次(cì)攻(gōng)關雖然取得了一些成績,但還要不斷的總結、改(gǎi)進和(hé)提高,為今後薄壁(bì)件的研製工作起到一個(gè)好的借鑒作用。

如果(guǒ)您有機床行業、企業相關新聞(wén)稿件發表,或(huò)進行(háng)資訊合作,歡迎聯係本網編輯部, 郵箱:skjcsc@vip.sina.com